马帅 1 魏紫阁 2 郭强 3许普 1鲍伟 1吉豪杰 1

1中国石油抚顺石化公司 研究院 抚顺 辽宁113000

2中国石油抚顺石化公司 烯烃厂 抚顺 辽宁113000

3中国石油抚顺石化公司 乙烯化工厂 抚顺 辽宁113000

摘要:某石化公司25万吨/年Unipol气相流化床工艺,在聚乙烯的生产过程中,回收系统的冷凝器出口温度始终偏高,使得回收效率大幅降低,装置的物耗和异戊烷消耗偏高,故本次利用Aspen Plus软件对该装置回收系统进行优化模拟,使回收量达到最大值,并设计出优化方案,最终达到节能减排的模拟目标。

关键字:气相流化床工艺、聚乙烯、回收、模拟、优化

1、UNIPOL PE 排放气回收系统流程介绍

流程简介

Unipol PE回收装置将来自脱气仓(PPB)的排放气中含有:氢气、氮气、乙烷、乙烯、1-丁烯、异戊烷混合气,对进行1-丁烯及异戊烷的有效回收。装置排放气回收通常采用先低压冷凝再高压冷凝工艺,回收排放气中的异戊烷和1-丁烯。

优化分析

在某石化25万吨/年全密度聚乙烯装置生产过程中,从反应器中排出了许多没有反应的乙烯、氢气、共聚单体(如1-丁烯、1-己烯、1-辛烯等)和诱导冷凝剂(如异戊烷)等,自脱气仓脱除的含烯烃工艺气体进入回收系统,通过压缩机、冷凝器,回收部分共聚单体和诱导冷凝剂收集至回收凝液罐中,回收系统的冷凝器出口温度始终偏高,一般在2℃左右(冬季最低能降至-2℃左右),这使得回收效率大幅降低,装置的物耗,特别是异戊烷消耗偏高。

发现问题原因后,我们提出将凝液泵回流线出口由原来的水冷器入口改为冷凝器出口,应该可以改善异戊烷消耗偏高的问题,因此我们利用Aspen Plus软件对所猜想的方法进行优化模拟,所得到的结果与原生产状态进行比较,发现这样水冷器的换热效率大幅提高,冷凝器的出口温度也就得以降低,从而解决了这一问题,优化了操作条件,并且使回收达到了最大值,所以优化气体回收工艺可更好地降低装置运行成本,减少环境污染。

2、UNIPOL PE 排放气回收系统建模过程

2.1、物性方程选取

PENG-ROB物性方程适用于所有温度及压力下的非极性或极性较弱的混合物体系,因为该模拟里的物料有:氢气、氮气、乙烷、乙烯、1-丁烯、异戊烷混合气,冷却物料为乙二醇和水,其中极性分子有:H2O、乙醇,非极性分子有:氢气、氮气、乙烷、乙烯,弱极性分子:1-丁烯、异戊烷;其中气体有:氢气、氮气、乙烷、乙烯、1-丁烯、异戊烷,液体有:乙醇、H2O。因此,首先考虑的是PENG-ROB ,该模型对气相计算有较高的精度。

2.2、尾气中的组分添加

2.3、流程建模

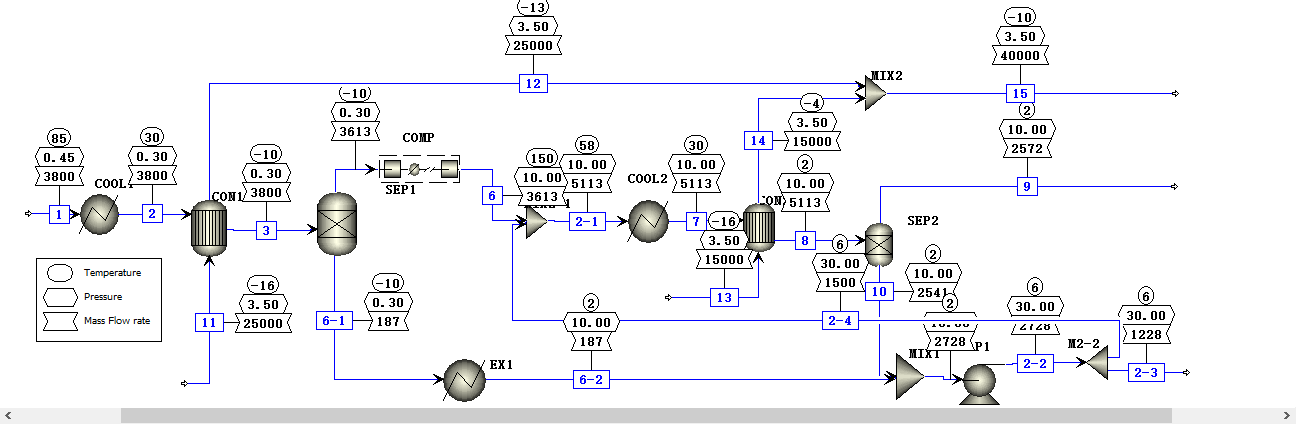

2台冷却器选Heater模块,2台冷凝器选HeatX模块,2个凝液罐选Sep,压缩机选 MCompr模块,因流程中泵和缓冲罐对模拟及优化没有影响,故略去,如图2所示:

2.4、查看运行模拟结果

图2运行模拟流程图

根据上述相关条件进行模拟,校正后的模型运算得出的冷凝器出口温度和总回收凝液量均与实际值一致,其它数据基本一致,故建立模型与实际基本相符。

3、UNIPOL PE 排放气回收系统优化过程

3.1、优化背景

Unipol工艺包中对所有气相流化床装置回收系统设计的高压凝液罐底部凝液泵回流线位置均为返回至水冷器(COOL2)前。

3.2、存在的问题

自生产高密度产品以来,回收系统的冷凝器(CON2)出口温度始终偏高(温度越低,回收效果越好),一般在2℃左右(冬季最低能降至-2℃左右),回收效率低,装置的物耗和异戊烷消耗偏高。

原因如下:a、回收凝液泵(高速泵)是按照生产全密度产品选型,但生产高密度产品时,由于使用共聚单体流量较少,为了保证泵稳定运行,需要有较多的泵回流;b、按照原设计,凝液通过泵的回流线返回到水冷器(COOL2)的入口,而通过泵回流的凝液温度远低于水冷器冷却介质温度,起不到降温的作用,并最终导致后续的冷凝器(CON2)冷却效率大大降低,表现为冷凝器出口温度偏高,回收效率大幅降低。

3.3、优化内容

通过aspen软件对改造过程进行模拟,将回流线位置从水冷器前移至水冷器及冷凝器中间,并对更改后的结果进行模拟计算。

图3优化后运行模拟流程图

3.4、优化前后对比

通过优化后,冷凝器出口温度(物流8)从2℃降低至-8℃,回收的凝液量(2-3)从1228kg/h增加至1704kg/h,收率增加了38%,具有极其可观的经济效益,同时又减少了SEP2罐顶部气相组分(物流9)中重烃的含量,增加了气相组分在后续使用过程中的安全性。

4、结论

根据2018年该装置共计生产合格聚乙烯产品192743吨;2019年共计生产合格聚乙烯产品179368吨。异戊烷2018年单价为5838.31元/吨;2019年单价为6223元/吨,异戊烷单耗降低0.9kg/t,预计创效如下:

2018年:192743×0.0009×5838.31= 101.2万元

2019年:179368×0.0009×6223.00= 100.4万元

预计每年为一个25万吨/年Unipol装置节省至少100万元。

参考文献

[1] 刘秀兰, 王树芳. 气相流化床聚乙烯装置排放气回收工艺的改进 [ J] . 石油化工设计, 2003, 20(3):5~ 7

[2] 邓世强,房广信,何小龙,HDPE工艺技术进展,合成树脂及塑料,2002,19(5):48

[3] P.J.Flory,Thermodynamics of polymer-solution,J.Chem。Phys,1942,10;51

[4]S.H.Huang,M.Radosz,Equation of state of small,large,polydisperse and associating molecules,Ind.Eng.Chem.Res,1990,29;2284

[5]H.M.Quackenbos,Practical Use of Intrinsic Viscosity for Polyethylene processes Journal of Applied Polymer Science,1969,13(2):341