航空工业沈阳飞机工业(集团)有限公司,辽宁,沈阳, 110850

摘要:本文通过对球锁快速换装系统进行改进及应用研究,将大部分准备时间外移,减少因装夹导致的停机时间;同时为了满足同一机床多种毛料形式的加工需求,增强系统的通用性,改进球锁快速换装系统结构形式。通过实际应该验证,改进后的球锁快速换装系统达到了改进预期。

关键词:球锁,快速换装,快换真空平台

引言

航空产品制造受限于多品种小批量生产的特性,设备利用率低。除机床固有特性对设备利用率的影响外,主要就是零件安装、定位、夹紧的时间。基于此类需求,球锁快速换装系统应运而生。系统结构稳定性好,适合在多品种单件小批量生产模式中应用。球锁快速换装系统同样存在一些不足,这些不足限制了球锁快速换装系统在生产中的大批量推广应用。

本文通过对球锁快速换装系统的工作原理、结构及功能进行分析,提出优化改进方案,改善了系统存在的不足。通过实际验证,证明了改进后球锁快速换装系统的方案可行性和先进性。

基本原理:在机床外将被零件装夹在工装上,再将工装安装到基础板上,用球锁组件快速完成工装的定位与夹紧工作。需要说明的是,所有使用快速换装基础板加工的零件,加工原点均设置在基础板上,不需要重新对原点,从而进一步减少生产辅助准备时间。

球锁快换系统的核心结构在于球锁系统,其工作原理为:基础板与夹具,通过连接螺杆的运动推动滚珠运动,滚珠向外运动与基础板中的接受套锥面接触,来锁紧夹具与基础板,完成定位压紧[4]。

球锁快速换装系统通过基础板,满足了不同规格工装实现快速更换的要求。同时采用球锁定位夹紧系统,平均装夹时间大幅度缩短,重复定位精度高。解决了加工过程中,更换工装占用数控机床时间长的问题,大幅度提高了数控机床加工效率,为实现数控机床的高效加工提供了必要的条件。

综合而言,球锁快速换装系统拥有以下优点:

可以显著地减少不同零件工装切换时导致的机床停机时间;

重复定位精度高,能够实现快速定位夹紧;

能有效提升航空结构件的多品种单件小批量生产的加工效率。

当前的球锁快速换装系统在功能和精度方面已经达到了设计预期,但是仍然存在一些的局限性问题待解决,影响了球锁快速换装系统的推广和应用进度。具体包括:

老旧工装存量大,具备快换底板的工装数量少,机床工作台安装基础板后影响旧工装安装和使用,导致基础板需要不断的卸下;

对板料等类型毛料的加工不具备快换能力,且存在装夹不便、不具备真空吸附功能等缺陷;

快换底板制造精度要求极高,制造成本高,不利于大批量的推广应用;

针对以上问题,逐条分解处理。通过对现场球锁快速换装系统的实际使用情况进行调研并查阅相关文献资料,形成改进思路:

1、改进后的快速换装基础板球锁孔位需要涵盖原基础板的孔位,并适当加密球锁孔位。

2、为了适应老旧工装的装夹需求,增加T型槽结构,保证装夹方式的灵活性。

3、对于兼容多种机床的使用需求方面,通盘考虑零件的大小及机床工作台的规格。保证在大工作台机床上可以同时安装两套系统,中小机床可以按照一套系统。

4、降低使用成本方面,因工装底板孔位精度要求特别高,公司内无加工能力,底板均为外购,成本极高,限制了系统的推广工作。对于此问题,设计了一种精圆孔与腰形孔组合的结构,制造难度显著降低,制造成本降低80%左右。

5、增加对于板料的快速换装和真空吸附能力。从两个方面进行考虑:一是基础板增加成组精孔。板料加工前制出精孔,按孔位安装在基础板上,可以保证不同规格的零件设置统一原点,降低准备时间,提升加工效率。二是增加专用的快换真空平台。真空平台与基础板采用球锁连接,零件在机床下进行准备,不占用机床时间。

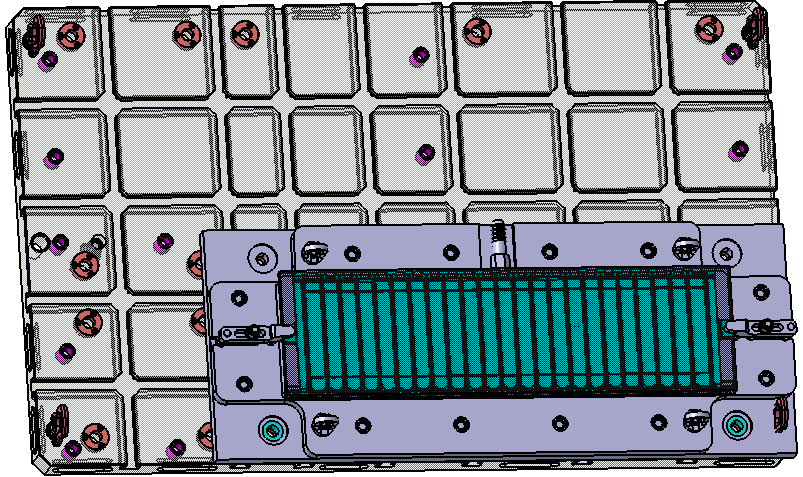

集合以上改进思路,设计出改进后快换真空平台和快速换装础板如下图1所示。既解决了原系统的各类使用缺陷,同时使用成本大幅下降。

图1 快速换装基础板加工准备示意图

为了验证改进后的球锁快速换装系统的实用性,选取一项带铣夹的双面结构零件进行验证。工艺流程为:打平面、制定位孔-采用快换真空平台加工第一面-在铣夹上安装并加工第二面。机床工作台上同时安装两块快速换装基础板,并各配备一块配套真空平台,分别设置为1#基础板(1#真空平台)和2#基础板(2#真空平台)。

具体的加工流程为:

①将带1#零件的1#真空平台装入1#基础板并锁紧,加工第一面,此时2#基础板空载。同时在机床外完成第二个零件的准备。

②、1#零件加工完成后,将2#真空平台装入2#基础板;同时卸下1#真空平台;

③、加工2#零件第一面时,将1#零件卸下,改为与加工第二面的铣夹连接。

④、2#零件加工完成后,将铣夹吊装入1#基础板并锁紧;卸下2#真空平台。

⑤、在机床加工1#零件第二面时,在机床外准备3#零件的准备。

按以上步骤,加工往复循环,可以保证零件加工的准备时间仅剩吊装工装及锁紧工装的时间,准备时间显著降低。

经过实际加工验证,单个零件的程序加工时间为5h。采用球锁快速换装系统完成两个零件装夹总时间为26min,单件零件平均13min,装夹准备时间占总加工时间的的4%。而按传统装夹方式,准备时间占总加工时间的24%左右。由此可见,应用球锁快速换装平台后,机床利用率提高了20%。

在高效加工已成为现代航空制造业重要趋势的今天,高效装夹作为高效加工技术的重要组成部分,是实现设备高效利用及零件高效加工的重要基础。本文结合本单位生产实际,通过对球锁快速换装系统进行全方位的改进,成功的拓展了系统的应用范围,显著降低了工装制造成本,解决了球锁快速换装系统推广和应用的最大障碍。球锁快速换装系统的批量应用,大幅度提高了数控机床的加工效率,为实现数控机床的高效加工提供了必要的条件。

参考文献

| |

唐林,周良明,刘卫武等.基于零点定位技术的中小航空结构件快速换装技术研究[J]. 制造业自动化,2015, 37(21)

周华锋,张娟,秦秀秀,姚红梅.柔性工装的结构设计与应用研究[J].中国新技术新产品,+2012,(15):142.

冯伟庆.球锁系统快速换装技术的应用[J].2010航空航天数控加工技术交流会论文集

3