秦皇岛港股份有限公司第九港务分公司,河北 秦皇岛 066000

摘要:分析煤五期干雾抑尘系统故障现象及原因,对现有的干雾抑尘系统进行针对性改造,降低其故障率,提高干雾抑尘设备的稳定性及可靠性。

关键词:煤五期;干雾抑尘系统;改造

0 项目背景

干雾抑尘是近年来发展起来的一项新兴技术,其原理是将通过干雾机后的水、压缩空气以一定的流量、压力输送到干雾箱总成中去,由压缩空气驱动干雾箱中的声波震荡器,利用高频声波将水高度雾化,“爆炸”产生直径1-10μm的水雾颗粒,这些颗粒对悬浮在空气中的粉尘—特别是直径在5μm以下的可吸入粉尘能够进行有效吸附,使粉尘凝聚且在自身重力作用下沉降,从而达到降尘的目的。

煤五期干雾抑尘系统从投入使用至今已有5年多的时间,总体运行稳定,但仍有许多缺点存在,每年干雾抑尘系统发生的故障频次达到60余次,影响故障停机20多小时。近年来,国家环境监管力度日益增加,面向企业的环保要求不断提高,环保设备的稳定、有效运行已成为生产作业能否顺利展开的必要条件乃至决定性因素,翻车机干雾抑尘系统的运行状态已提高至与生产作业相同的地位。因此,通过技术革新完善干雾抑尘系统的缺陷,提高其稳定性已成为亟待解决的问题。

1 翻车机干雾系统故障

煤五期翻车机干雾抑尘系统主要包括空压机、储气罐、干雾机、管路(包含水路、气路)、电磁控制单元、干雾箱总成等。煤五期三台翻车机由三套干雾系统控制,由于设计存在一定缺陷,三套干雾抑尘系统的空压机采用了并联方式连接,正常工作时能够保证正常运行时的喷射压力,然而一旦某台空压机发生故障,将导致其对应的单台翻车机干雾抑尘系统全面停机。同时,随着干雾抑尘系统使用年限的增加,暴露出了故障问题也逐年增多,主要包括以下几个方面:空压机故障、电磁控制单元故障、管路故障、干雾机故障、其他等。表1汇总了2016-2018近三年煤五期干雾抑尘系统的故障频次。

表1 2016-2018干雾抑尘系统故障汇总

电磁控制单元故障 | 管路故障 | 干雾机故障 | 空压机故障 | 其他 | |

2016 | 21 | 12 | 14 | 18 | 6 |

2017 | 18 | 10 | 16 | 20 | 7 |

2018 | 19 | 13 | 12 | 14 | 5 |

2 改造方案

针对翻车机干雾系统在使用中存在的问题,从空压机、干雾机、电磁控制单元三部分进行系统的优化提升。

2.1 空压机性能提升

初始设计时,三台空压机并联独立控制,通过改变空压机的连接方式,将三套干雾系统的储气罐进行改造连通,由并联改为串联模式,在程序上将三台空压机进行连锁控制,实现了每台空压机都可以给其他两台干雾系统进行补压,解决了其中一台空压机故障导致对应的干雾抑尘系统不能投用的问题。

然后在后续使用过程中发现两台空压机产生的气压不足以达到最优的干雾抑尘效果,经常出现压力不足、雾化效果差、喷雾时间短等问题。由此,又在干雾间内又增加一台新空压机做为备用机,将其与前三台连通在一起,这样就实现了4台空压机控制三套干雾抑尘系统。在实际使用中,如果某一台空压机出现故障,短时间内其他两台空压机将会对出现故障的空压机气罐进行压缩空气补充,保障环保设备持续稳定运行。如果该空压机故障短时间内无法修复,维修人员将打开备用空压机的阀门开关,生产作业人员通过上位机程序将备用空压机与该干雾系统进行连锁,替换出现故障的空压机,这样又实现了每台空压机对应一套干雾系统,既保障干雾系统的除尘效果,又能在不影响生产作业的前提下提供较为充足的维修时间。

2.2 干雾机优化

干雾机的主要功能是通过程序控制实现水、气、电与干雾箱总成的连接,调节进入干雾机内水、气的压力,并根据现场情况通过 PLC控制实现干雾箱总成的喷雾。

造成干雾机故障主要原因为内部水减压阀损坏,对干雾机内部结构优化主要从以下两点进行改进:1、减压阀结构优化;2、备用水路的增加

(1)减压阀结构优化

减压阀损坏是干雾机常见的故障现象,经拆除损坏的减压阀后发现,造成其损坏的原因是阀体内部膜片破损,第二,减压阀内部弹簧断裂。

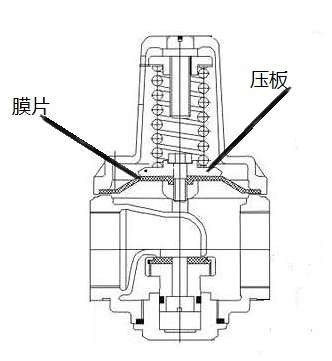

减压阀结构如图1所示,压缩弹簧上部与阀盖相连,下部通过压板与膜片相连,由于长期处于潮湿环境,压板边缘经常锈蚀出现毛刺,而膜片又频繁的做吸、收动作,经过多次的接触后膜片就会被压板边缘刮扯破损,导致减压阀内部漏水失去作用,影响整个干雾系统。

图1 减压阀结构

针对该问题,对压板进行重新设计,保留原有直径30mm不变,增加厚度至4mm,同时在边缘切一个45°左右的斜面,并做圆角处理,选用耐腐蚀、高强度的超高分子聚乙烯材质尼龙板进行加工。圆角减少了压板边缘对膜片的损伤,斜面的设计能够最大限度的减小膜片与压板的接触次数,提高了膜片的使用寿命。

制约减压阀寿命的另一因素就是弹簧断裂,引起现场弹簧断裂的原因主要有以下两点内容:首先,弹簧材质较差,屈服强度低,而阀体内部空气又较为潮湿,弹簧长时间处于这种环境下表面锈蚀严重,降低了弹簧的使用寿命;其次,弹簧刚度低,有效压缩量小,抗冲击能力较差,翻车机每作业一循环干雾机都会工作一次,干雾机内管路每次开启的瞬间都会产生较大的瞬时压力,这些循环载荷不断的对弹簧进行冲击,产生形变,降低弹簧的疲劳强度,当某一瞬间一旦超过了弹簧本身的最大压缩量就会导致弹簧断裂。因此,为了增加弹簧的使用寿命,需要最大限度的提高弹簧的抗疲劳强度。

影响弹簧疲劳强度的主要因素有材质、环境、弹簧刚度等,弹簧材质越好、耐腐蚀性越强、弹簧刚度越大弹簧的疲劳强度越高,使用寿命越长。考虑到现场实际情况,对现有弹簧进行改进,重新选型加工制造。选取优质合金弹簧钢作为原材料,并在表面镀锌处理,相比目前弹簧所使用的普通碳素结构钢,其具有较高的疲劳强度,良好的耐腐蚀性能等优点。由于弹簧刚度k与线径、中径、圈数有关,由图1可知,减压阀内部结构狭小,在不改变弹簧中径、线径、高度条件下,通过减小弹簧圈数才能达到提高弹性刚度的目的,提高弹簧使用寿命。

已知,优质合金钢需用应力[τ]=740Mpa,弹簧线径d=5mm,弹簧中径D=22mm,弹簧工作载荷F=1.13KN

由公式

τ=8KCF/πd2

K=(4C-1/4C-4)+(0.615/C)

C=D/d

式中 τ----切应力(Mpa)

d ----弹簧线径(mm)

D----弹簧中径(mm)

K----曲度系数

C----旋绕比

F----弹簧工作载荷

计算得 τ=689Mpa τ<[τ]

因此,改造后的弹簧满足使用要求,不仅提高了抗疲劳强度,又增加了最大压缩量,降低了循环载荷对弹簧的冲击破坏,提高了减压阀的使用寿命。

(2)备用水路的增加

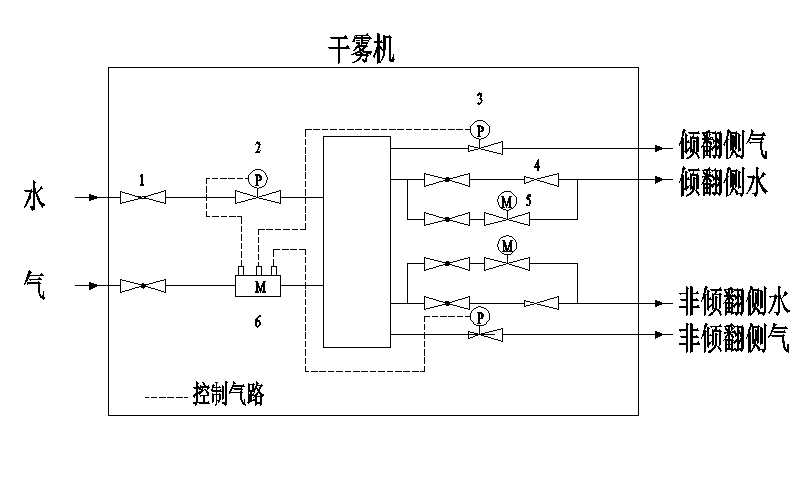

水路减压阀的损坏将导致该路的干雾系统无法工作,对生产造成恶劣影响,因此考虑在水路减压阀处并联一组备用水路,并用电磁阀控制。如图2所示,选用D32镀锌管作为备用管路,并用常闭电磁阀控制管路的工作状态。当电磁阀通电时,备用管路完全打开,虽然保证了干雾系统的正常运行,但雾化效果较差,因此在其前方增一组水路调压阀,并将其压力设定为0.4Mpa,充分保证水路的压力。

备用管路的增加进一步提高了干雾系统的灵活性,减少了由于环保设备故障造成的不必要停机,保障了生产的顺利进行。

球阀2.气动角座阀3.气动减压阀4.减压阀5.电磁阀6.气动控制阀

图2 改造后干雾机结构简图

2.3电磁控制单元优化

电磁控制单元损坏的主要原因是由于作业现场工况较为恶劣,干雾箱总成、电磁阀、电气元件等部件经常受到水气腐蚀及煤炭的冲击,导致其故障频发。

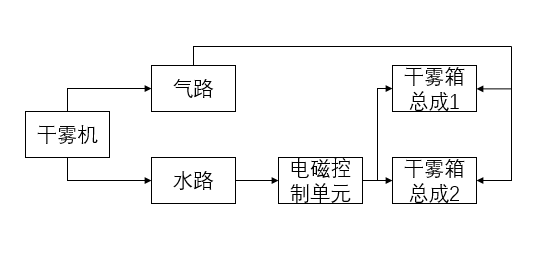

初始设计时,每组干雾箱总成由一个电磁控制单元控制,一台翻车机的干雾抑尘系统共计20个电磁控制单元。为减少电磁控制单元的故障率,增加干雾抑尘系统的可靠性,对干雾箱总成的控制方式进行改造,将现有的一个电磁单元控制一组干雾箱总成改成一个电磁单元控制两组干雾箱总成,现场的电磁控制单元降低至10个,同时提高电磁控制单元的安装高度及安装位置,以达到降低了电磁控制单元的故障概率。改造后的控制形式如图3。

图3 改造后的干雾箱总成控制形式

3 结语

煤五期干雾系统改造后,降低了整个干雾系统的故障率,提高了干雾系统的稳定性,减小了非必要的故障停机。

参考文献

[1]闻邦椿,孙志礼.机械设计手册(第三卷)[M].第五版.北京:机械工业出版社,2010.1.

[2]李含立,干雾抑尘技术在翻车机上的应用[J].中国高新技术企业,2017(10):109-110.

作者简介:耿国跃(1988-),男,汉族,河北秦皇岛人,硕士研究生,工程师,从事港口机械工作。