武昌船舶重工集团有限公司设计研究院

摘要:在新型经济发展时期,为了满足船舶与航洋行业的经济发展需要,我国的船舶与海洋平台正朝着体积逐渐大型化、重量逐渐轻型化的趋势发展。在此趋势的影响和要求下,高强度船板相较于一般强度船板更可满足相应的使用要求,其在结构强度、低温冲击韧性以及焊接维护性能方面均具有更好的表现,进而可应用在大、中型远洋船舶、小型船舶以及各类民用、商用海上平台的重要结构单元中,并可在较为恶劣的工况下依旧满足相应的使用要求,同时具有良好的成本适应性和环境保护性。基于此,本文讨论了高强度结构用钢在船舶与海洋工程结构中的应用,并针对应用过程中的焊接施工过程、工艺实施和检验过程进行了重点论述,旨在为此类高强度钢的应用过程中的重要环节提供更详实、更有效、更科学、更全面的技术参考。

关键词:高强度;结构用钢;船舶海洋;工程结构;应用办法

一、高强度结构用钢主要技术要求简述

高强度结构用钢的主要技术要求内容可分为钢结构材质成分要求和主要性能指标要求,其具体的内容可依据国标GB712—2011《船舶及海洋工程用结构钢》技术指导文件中的相关内容确定。EH36高强度船板的化学成分构成详细信息要求以及主要的性能指标要求如下表1和表2所示。

表1 EH36高强度船板化学成分要求

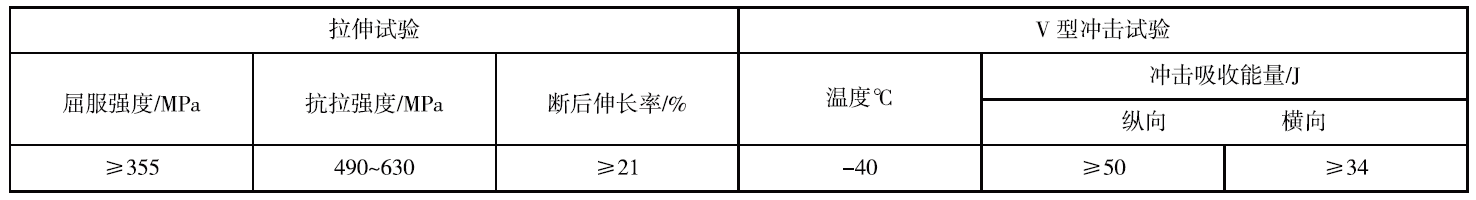

![]() 表2 EH36高强度船板主要性能指标要求

表2 EH36高强度船板主要性能指标要求

特别要注意的是,在技术要求审核的过程中,由于船级社认证具体要求的内容较多,在满足相应的技术规范的前提下,往往还需增加Z向要求、时效冲击强度要求、裂纹尖端开口位移(CTOD)参数要求以及焊接强度要求等特殊性能要求。

二、高强度结构用钢化学成分设计办法分析

高强度结构用钢化学成分的设计过程一般会考虑相应的试验检测过程,在满足相应的试验检测要求的前提下,选择合适的化学成分组成模式。对于类如EH36高强度船板而言,在检测试验时需通过-40℃冲击试验,此类试验对钢质材料的低温韧性要求较高,因此,在实际的设计选材过程中,EH36高强度船板往往采用低碳高锰的材料设计思路。

具体而言,碳元素在钢质材料生产的过程中会在固溶强化的作用下提升钢板的结构强度,但对钢板的塑性、材料脆性以及焊接性能存在一定的消极影响。锰元素的作用主要表现在固溶强化的阶段,此元素可有效降低钢质材料的临界转变温度,同时可对提升钢板的整体结构强度产生积极的作用。另外,在合适比例的锰元素的影响下,钢板的脆性转变温度会降低,其内部的结构冲击韧性会得到改善,并且在Mn元素的脱氧作用下,可减少硫元素对钢板结构性能的影响。此间,为了进一步提高钢板的结构强度,往往需要在钢质材料的冶炼过程中加入硅元素,此元素一般可作为钢质材料冶炼过程中的脱氧剂,从而加速铁素体的固溶强化作用过程,进而显著提升钢板的结构强度,但必须要注意的是,硅元素在一定程度上可影响钢板的韧性和塑性。Nb、P、S元素在钢质材料的制造过程中具有不同的作用,但对材料冶炼过程也具有一定的消极影响,因此,在选择具体的高强度结构用钢化学成分时,技术人员应依据相应的化学成分选择参考表,具体的内容如下表格3所示。

表3 EH36高强度船板钢熔炼成分设计参考表(以百分比显示)

![]()

三、高强度结构用钢的试制方案分析

(一)工艺流程和工艺作用分析

(1)工艺流程简述

高强度结构用钢的制造工艺流程为:初始状态铁水脱硫预处理、冶炼炉转制冶炼、LF精冶精炼、连铸、加热升温、除鳞除杂、粗轧制、精轧制、温度冷控、热桥取直、冷床、正火热处理、材料信息标识、入库封装保存。

(2)生产工艺作用分析

1)转炉冶炼作用分析

此间,铁水中硫元素的成分占比应控制在0.115%以下,并在脱硫完成后应及时去除贴水表面的材料渣。对于转炉冶炼过程而言,最为重要环节为采用合理有效的办法降低材料中的P和S的含量,并去除材料中的C元素。在出钢时,可在材料中接入适量的改质剂,并确保出钢温度在1660℃左右,进而可使用硅锰、硅铁等物质对材料进行脱氧合金化处理。

2)精炼和连铸作用分析

精炼过程将在LF炉中进行,主要冶炼作用为进一步脱硫、脱氧、去除材料中的各类杂质,并视冶炼情况对材料进行一定的成分微调,同时控制材料冶炼的相应温度。连铸主要的作用为控制铸坯内部和表面的实际质量,进而减弱铸坯中心的材料偏析作用、改善疏松孔隙的分布情况、减弱缩孔扩孔的现象,从而提高高强度钢板的抗层状撕裂性能。

3)加热、轧制、控冷、热处理作用分析

铸坯加热过程是后续铸坯轧制过程的前端环节,可利用此过程消除铸坯原有的内部组织结构缺陷,并消除一定强度的结构应力,从而在提升钢板塑性的同时,降低钢板内部的变形抗力,进而进一步改善铸坯内部材料成分的分布情况,为轧制过程提供安全保障。在轧制过程中,材料会经过再结晶奥氏体区域形成与消失、未再结晶奥氏体区域形成与消失两个阶段,从而可有效提升高强度船板的整体强度,但无论是粗轧制还是终轧制,相应的温度控制均应采用较为严格的标准。轧制之后的控冷过程非常关键,可对钢板最终的组织结构、性能表现产生较大的影响,因此,对于80mm厚度的EH36型高强度船板而言,开冷温度应控制在810℃左右,终冷温度应控制在650℃左右,冷却速度应保障在6℃每秒。热处理过程往往采用正火热处理工艺,此过程也是EH36型高强度钢板制造的最后一道工序,此工序的加工稳定性尤为重要,技术人员应严格控制不同加工时段的温度,并调控调节微合金化合物的析出过程。

(二)高强度结构用钢的焊接过程要点分析

焊接工艺具有焊接工艺的具体参数,技术人员可依据具体的参数表格合理选择相应的结构钢焊接工艺参数(工艺参数可在G16-SWSH001文件中查找)。在焊接过程中,技术人员应重视相应的工艺要求,严格按照工艺要求完成相应的装配定位过程、焊缝长度标定过程以及装焊过程。期间,特别要注意的是,技术人员不应在钢板上引弧或者进行电弧闪击,以免发生意外。在焊接较长的焊缝时,施工人员可使用逐步退焊法焊接相应的焊缝,但此过程务必保持焊接速度的一致性。如果需要采用多层多道焊接法,除打底层外,其他各焊接层的实际厚度均应控制在3mm左右。为了防止打底层出现断裂问题,施工人员可应用重叠焊或缓慢焊接法,在焊接形式和焊接速度上做到合理控制,进而加厚相应的打底层焊道。为了强化焊缝的自回火能力,并减弱焊趾的应力集中现象,改善焊缝热影响区的结构组织形态和结构性能状态,技术人员应针对焊接盖面层使用退火焊道工艺,从而保障钢板焊接强度可满足相应的使用要求。

三、结束语

总之,高强度结构用钢在船舶与海洋工程结构中的应用过程应结合应用的现实要求和环境工况的实际情况而定,具体的加工工艺和焊接工艺应满足高强度钢的生产制造要求。从此角度分析,高强度钢板的制造和工艺流程开发技术人员应深耕耘,广探索,积极学习并总结高强度结构用钢的生产加工技术和应用制造经验,以提升造船和海洋工程用钢研发和应用的整体质量为根本要求,以落实钢质材料成分选择过程、材料冶炼加工制造过程和优化钢板焊接工艺为基本工作导向,切实提升高强度结构用钢在船舶与海洋工程结构中的整体应用质量和应用效能。

参考文献:

[1]刘蕾.建筑结构用高强度钢材力学性能研究[J].科学技术创新,2020(24):149-150.

[2]余永光. 船舶及海洋平台用钢的开发与应用[D].燕山大学,2016.

[3]. 船舶行业发展及钢材需求分析[N]. 世界金属导报,2014-11-04(B15).