1.一汽解放汽车有限公司

【摘要】 本文介绍了一种越野车锻造铝合金对开式车轮的试制模具方案,以OEM角度,从锻造工艺选择、零件成形分析、模具材料选择、模具热处理方案到模具方案改进,贯穿了模具设计的全流程,给出了合理的模具方案,在满足工艺可行性的前提下减少了非必要的模具投入,最终在保证试制样件质量的基础上投入最少成本完成了样件的试制。

【关键词】样件试制,铝合金对开式车轮,热模锻模具,锻造仿真

采用对开式车轮总成是中重型越野车辆的发展趋势之一,其拆卸简单,操作便利,使用通用工具即可完成拆装且泄气行驶过程中结构安全可靠,较传统挡圈锁圈结构车轮具有显著的优势。

目前中重型越野车辆对开式车轮制造工艺主要有冲压和锻造两种,钢制车轮采用冲压工艺加工轮辋和轮辐,并采用焊接方式生产总成,工艺简单、成本低但产品质量重、动平衡及散热效果较铝制车轮差;铝制车轮采用锻造加工工艺,成形精度高、组织致密均匀且材料利用率高,车轮散热性能优异,同体积铝制车轮重量约为钢制车轮的35%,因此采用铝制锻造对开式车轮更有利于整车轻量化,提升燃油经济性和整车操纵性。

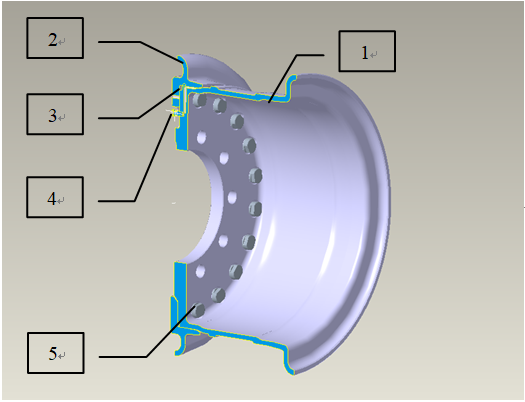

图1 对开式车轮总成剖切示意图

1--轮辋内体总成 2--轮辋外体总成 3--密封环 4--气门嘴 5--轮辋连接螺栓

图1为我司新开发的某型锻造对开式车轮总成结构示意图,本文将从锻造工艺选择、零件成形分析、模具材料选择、模具热处理角度对该样件试制模具方案进行介绍,在满足样件试验要求同时,降低试制成本。

1 锻造形式选择

锻造车轮对金属材料提出了严格要求,要求材料在具有高强度、抗疲劳、良好的可加工性能同时还要具备良好的可锻性、导热性,我们这里采用了6061铝合金,通过T6热处理可以进一步提高合金的屈服强度、抗拉强度,表1是6061-T6材质的力学性能指标。

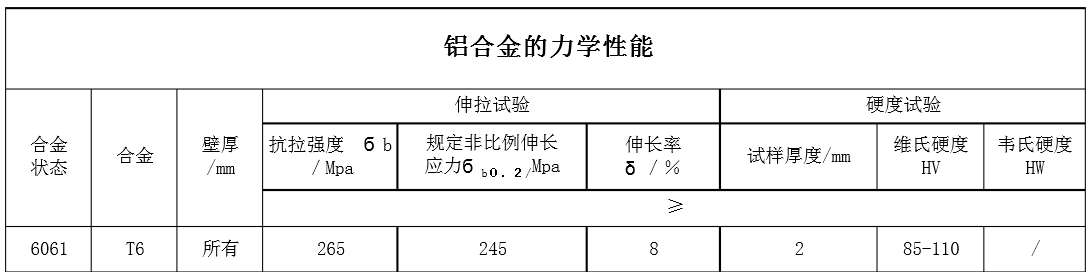

表1 6061-T6 力学性能

目前,锻造铝轮毂按成形模膛不同一般分为开式模锻和闭式模锻两种。开式模锻工艺制件时会产生飞边,制坯时需预留余量,锻造后飞边需加工去除,会造成材料利用率降低,且由于需单独设置飞边去除工序,也会造成成本增加;闭式模锻是在开式模锻基础上去除飞边设计,闭式模锻成形过程中提前使型腔闭合,锻件成形后不产生飞边,较开式模锻更加高效,产品件精度更高。

2 外体成形分析

外体轮缘直径超过600mm,深度小于100mm,宽厚比大,成形难点在于外体轮缘位置金属充型存在双向,导致产品在末端圆角处可能出现充型不足缺陷,因此需要进行仿真分析。

我们这里使用simufact仿真软件来进行锻造仿真分析:

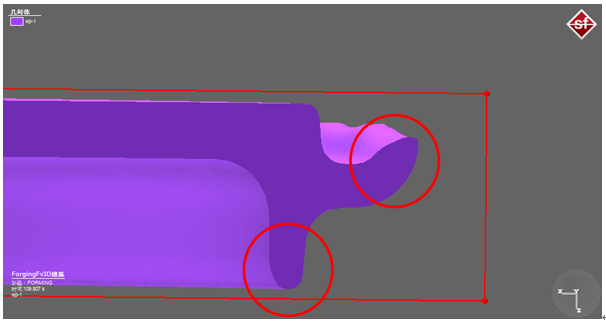

针对外体总成锻造成形,首先考虑一序成形,重点关注一序成形可能存在的充型不满问题。

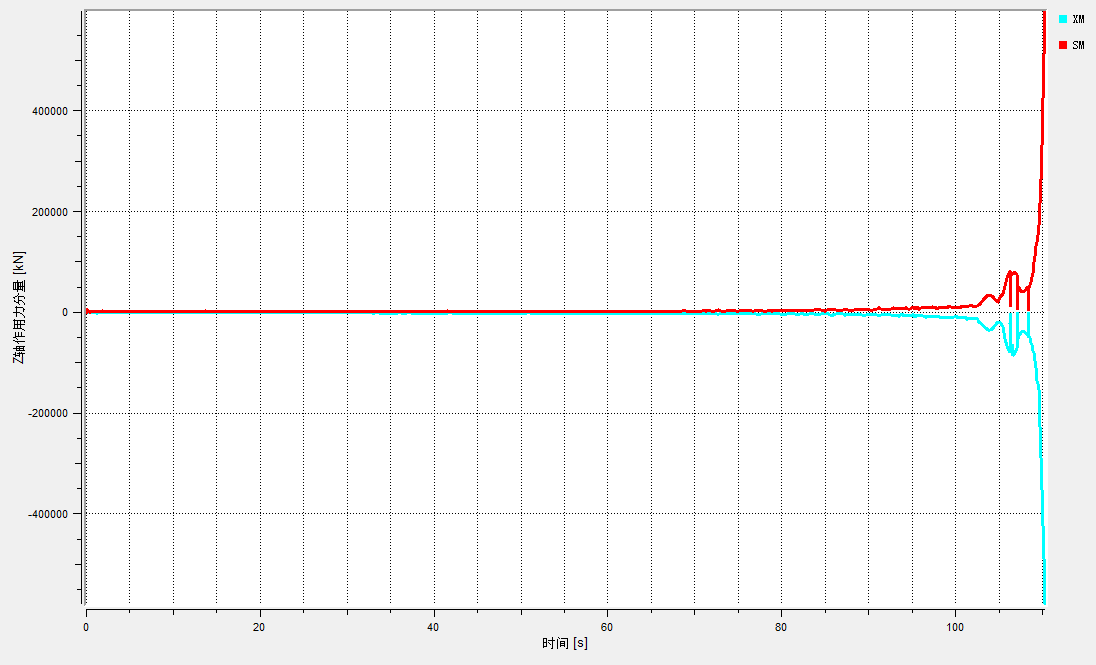

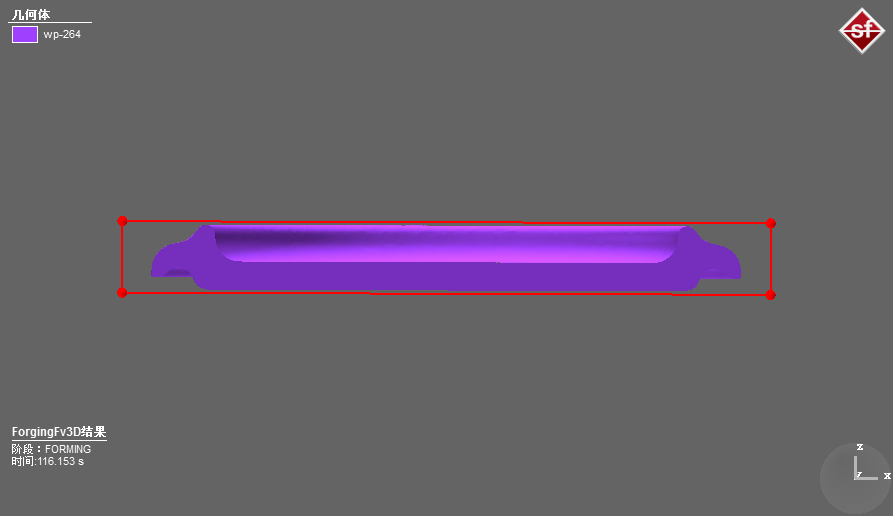

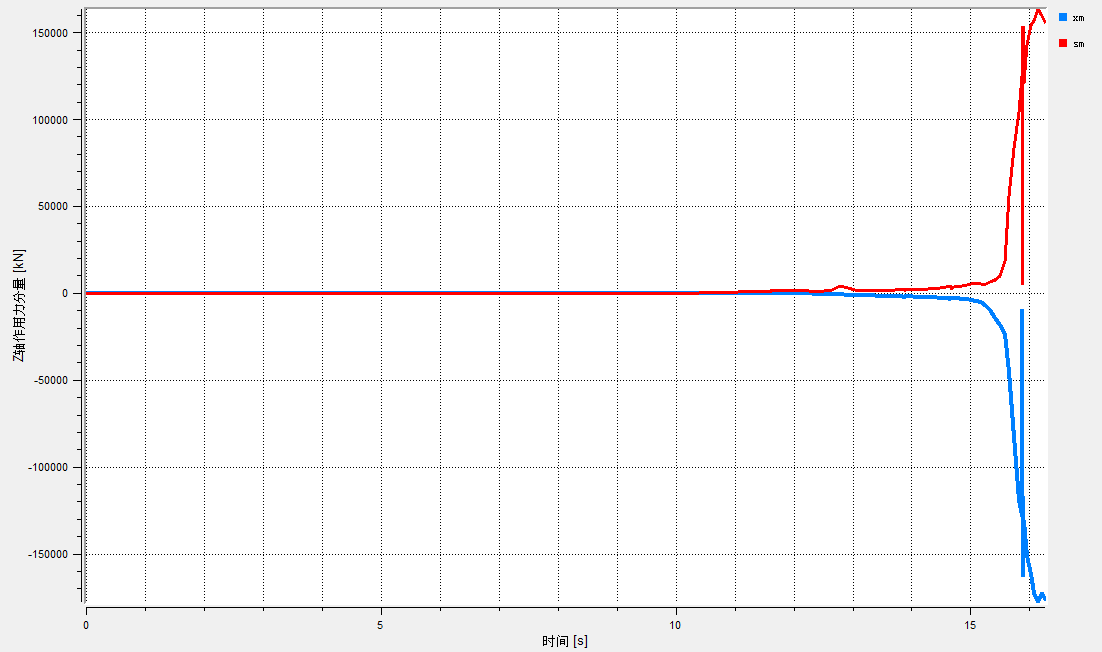

图2为一步锻成形模拟结果,图3为一步锻成形的终锻作用力曲线,通过比对结果分析我们发现一步锻成形存在圆角充不足缺陷风险很大,且一步锻终锻作用力最大值约600000kN, 对样件锻造用压力设备要求很高,锻压设备选型时理论上要求设备压力6万吨以上,一定程度上会制约我们的试制供应商选择,我们希望采用合作关系稳定、技术实力领先的供应商参与新产品试制,以便从设计试制阶段开始供应商就可以介入到新产品设计及制造方案的改进中来,这更有利于提升设计工艺性和产品质量。

图2 一步锻成形模拟

图3 一步锻终锻作用力曲线

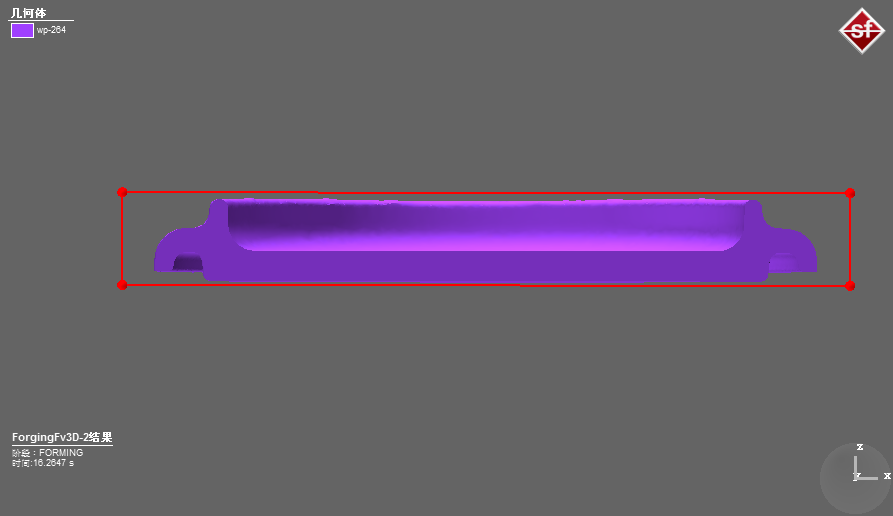

下面我们给出了一种两步锻造的方法,图4为两步锻初锻后样件形状,图5为两步锻终锻后样件形状,图6为终锻作用力曲线,通过两步锻造可以有效的避免轮缘部分出现圆角充不满缺陷,且终锻作用力最大值降低到150000kN左右,锻压设备选型时理论上要求设备压力1.5万吨以上即可,提高制件合格率的同时降低了对锻压设备的高要求,因此从降低设备要求、保证制件质量角度考虑,我们认为采用两步锻造方案更符合本轮试制需求。

图4 两步锻初锻模拟结果

图5 两步锻终锻模拟结果

图6 终锻作用力曲线

3 内体成形工序分析

与外体相比,内体属于更典型的大尺寸锻件,内体轮缘直径与外体一致,超过600mm,但其成形深度远超外体的100mm,达到了250mm以上,一步锻造成形难度更大,参照外体成形工序分析结果,内体也需要经过初锻、终锻两序才能完成锻造成形。

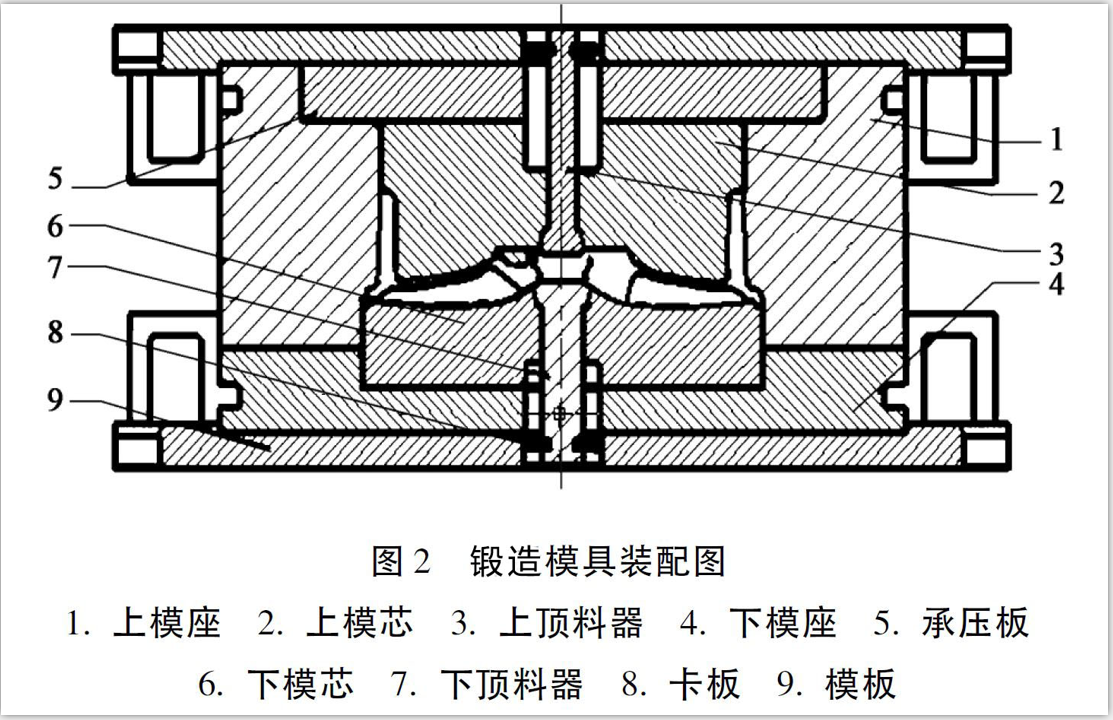

4 锻造模具结构

模具质量直接影响产品的质量,而模具结构、模具材料及热处理是影响模具质量和寿命的关键因素,试制模具材料和热处理方式的选择通常是基于模具寿命考量,试制模具寿命是综合考虑试制样件模具类型、样件后续设计变更可能性、样件小批量试制纲领等多方面因素确定的,我们这里说的模具寿命包含模具使用年限和模具制件数量两个方面,以先到为准;按照试制最小成本投入的原则,满足产品质量和模具要求寿命条件下,选用更经济的模具材料及热处理方案,避免出现浪费。

图7 可供参考的模具结构

5 模具材料选择

目前锻造钢模常用材料有H13、5CrNIMo、5CrMnMo、3CrW8V、8Cr3,其中H13性能最为优良,常用作正式量产模具用料,模具性能及寿命最高;5CrMnMo综合性能较好,价格最为低廉,模具预计寿命在5-8万件,是试制及小批量用锻造模具材料首选,考虑到样件试制及后期生产批量较小,因此本轮试制模具材料采用5CrMnMo。

6 模具热处理

5CrMnMo是制造较高强度热锻造模具的常用材料,但其在淬透性、淬硬性、耐磨性、韧性、热疲劳方面均存在一定不足,因此需要通过热处理改善其性能,尤其是韧性和热疲劳,以避免模具使用过程中提早产生模具裂纹。

我们采用的热处理工艺是:

(1)炉温加热至400-500度,工件入炉加温到700度左右保温2-3小时

(2)沾油淬火

(3)之后回火加热至450度,保温3-4小时

(4)自然冷却

(5)重复两次

采用上述热处理工艺后,模具寿命及疲劳性能得到明显提升,可以更好满足试制需求。

内体下模 内体上模

试制样件

图8 模具实物及试制样件

图8是模具实物和样件实物,通过上述分析过程我们可以得出结论:在样件试制阶段,结合试制样件属性,从模具方案着手,减少非必要的模具投入,选择满足要求且价格更具优势的模具材料,采用合适的热处理方式提高模具寿命,可以实现以最少成本试制合格样件的目标。

参考文献

马泽云. 锻造铝轮毂闭式模锻成形工艺研究[J].锻压技术,2015,40(8):1 - 4.

习文进. 重型越野车辆对开式车轮开发[J].汽车实用技术,2019,(9):57 - 59.

张爱军,任秋,吕金旗. 锻造铝合金轮毂缺陷及检测方法的研究 [J].锻压装备与制造技术,2013,(1):64 - 65.