陕煤集团中亚能源有限责任公司 陕西省西安市 710016

摘要:本文根据汽固两相在提升管预提升段内的流动特点,着重分析国内外广泛使用的预提升器的结构特点、作用机理和实际效果等,并对转变预提升介质的干气钝化工艺过程进行简要总结。在对重油催化裂化预提升段工艺研究的最新进展加以论述的过程中,涉及到了物理结构和化学反应这两方面的内容,以供相关人员参考。

关键词:重油催化裂化;反应装置;预提升段工艺;研究进展;探讨与论述

引言

150年前,在美国宾夕法尼亚州泰特斯维尔的石油溪旁,塞尼卡石油公司的代表埃德温· 德雷克用蒸汽机驱动的一台冲击钻机钻出了油流,而且用蒸汽机驱动的泵抽油生产。人们把这口井称为德雷克井。世界公认,这是世界石油工业的发端。自此之后石油成为了重要的能源,在原油加工过程中,重油催化裂化是一个十分重要的反应过程,但在近几年时间里,随着原油重质化、劣质化的趋势日益严峻,传统的催化裂化反应装置显然已不能满足现在的工艺需求,因此亟待更新和完善。

提升管反应装置中有一段被称作是预提升段,即催化剂到进料段的中途所经管径。它的作用机理是通过气体把再生斜管下来的再生剂进行抬高处理,由于进料段油雾与催化剂流需要进行充分接触,所以再生剂在密度分布和大小上必须达到一定标准才能满足这个要求。除此之外,调节催化剂的停留时间、钝化催化剂表面重金属以及降低油气分压等等,也是预提升气体在起作用。经大量的研究结果表明,至少在降低生焦、提高轻质油收率方面,采用预提升段是当前最好的选择。如今在重油催化裂化反应装置中,预提升段的核心地位也已基本确立。截至目前,国内外在改造预提升段结构、改进预提升工艺上投入的资金、人力和物力都形成了一定规模,相信在今后还会不断扩大。

预提升段汽固两相流动特点

提升管内流动包括两个区,其一是顶部稀相区,其二则为底部密相区,径向上的结构是由中心稀与边壁浓两部分所构成。在提升管预提升段方面,上世纪九十年代初米勒等人曾提出在提升管Y型结构的入口处有一径向上颗粒速度分布的偏心结构。

在催化裂化提升管预提升段内汽固两相流动特性方面,我国石油大学范怡平等人曾对此展开过专项研究。最终得出,依据提升管预提升段在其轴向与径向上的流动特点来看,在轴向上是由三个不同的部分所构成,分别是混合加速区、均匀加速区和充分发展区。从流动混合规律来看,不同的地区规律是完全不一样的。

2.预提升段结构的改进

基于预提升段内汽固两相的流动特点,国内外的研究重点包含两个方面,首先是对催化剂的径向分布进行调整,其次要让反应段内的油、剂接触效果得以提升,但无论如何,只有预提升段结构有所改进,上述目标才能依次达成。

(1)直管式通入预提升蒸汽

预提升段将预提升蒸汽通入提升管底部的大致流程,被称作为直管式,也是最早出现的一种蒸汽通入方法。这会带来三个问题,首先是底部死区的形成率增大,开工时催化剂流化不好处理;其次是颗粒速度的偏心分布超出预期;最后是蒸汽从直管口注入,提高了返混次数,导致催化剂与原料油的接触面积变小。产品分布不佳,使得沉降器内设备长时间处在结焦状态。

(2)环管式通入预提升蒸汽

提升管底部,蒸汽的注入是以环管形式来完成的。这虽然可以使催化剂在提升管内的流化状态得到些许改善,但同时再生斜管催化剂的下料阻力也会大大提高,如此一来将出现两个问题,催化剂循环量减少,导致反应操作弹性提不起来;再生斜管振动过大,增加了装置运行的风险性。

(3)底部缩径结构

对预提升底部直径进行了缩小化处理,催化剂以此为入口,达到提升管反应段后,因为流通面积变小了,催化剂颗粒群的流线自然会发生变化,催化剂径向密度分布只能二次分配。从最终结果的分析得知,在催化剂的径向密度分布方面,这种结构要比最早出现的直筒式结构略胜一筹,但边壁效应在此仍未得到彻底解决。

(4)二次补气方式

出于对壁面附近的催化剂持有量所考虑,采取了二次补气的方式进行改良。一次风位于预提升段的底部,线速不高,对再生斜管的下料过程没有任何干扰,催化剂循环不会再受到一点阻碍;二次风位于下料口的上方,二次补汽是它的主要功能。从最终结果的分析得知,二次分布风对预提升段内的催化剂可以起到二次分配的效果,对催化剂经向密度分布十分有益,同时也大大提高了原料油与催化剂之间的接触面积。

(5)新型预提升器

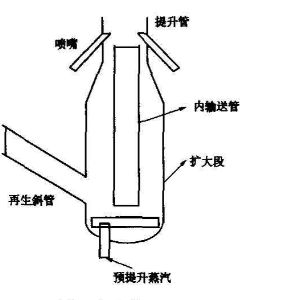

从图中我们可以看到,是目前最新一代的预提升段结构,由洛阳石化工程公司冯伟等人研发并首次发布。在这种预提升器当中,内输送管的管径要比提升管的偏小,催化剂先通过输送管才能到达提升管中心,并以缓慢放射状的形式散开,只要保证原料油是在催化剂形成边壁密、中心稀的“边壁效应”之前直接喷入,那么喷嘴区催化剂经向密度的均匀分布便可以如期实现。

3.预提升介质的改进

蒸气由于其本身的安全、易于液化和分离等优点,现在已成为预升期的主题,但在蒸气进入预升期后,催化剂的活性消耗速度全面加快,使催化剂的实际消耗全面增加,最终导致整体耗能增加。对于蒸汽作为预提升介质进行相关的提升,大量的学术界人员进行了相关的升级,URP对比使用轻烃气体和蒸汽作为预提升介质的实际效果,根据实际的效果,使用轻烃气体具有更好的效能,可以有效的提高效率,并且全面降低氢气的产量,还可以钝化重金属。在1988年UOP公司也在现有的工业装置使用了相关的气体提升技术,在其中一套使用了采用气体提升了技术的发展,在相同的进料的操作模式下,让温度降低了17摄氏度,并且在RFCC当中使用了这一技术体系,再生温度又得到28摄氏度的降低,这全面提高了液体的回收率,增加了0.5-0.8,气体的产生几率下降了0.7/。

现目前我国对于催化裂解装置来说大部分使用的都是干气作为提升的介质,在压缩能力许可的情况,催化裂化将蒸汽和预提升干气共存,在停工阶段使用蒸汽,正常工作的时候进行相关的切换。济南一炼油厂使用0.8MT催化裂化装置当中使用了干气预提升模式全面节约了蒸汽的使用降低了催化剂的消耗速率。兰州120万吨的催化裂化装置使用了干气作为介质,产品的制造水平以及实际的水准都得到了快速的提升,具有明显的提升。

4.结论

重点分析了重油催化裂化提升管反应中气固两相流态的流动方式,指出预提升段农村中有中心环核结构, Y型结构入口有向上的颗粒速度分布,并有相应的偏心结构。根据气体和固体的实际流动特点,国内外对于改变预提升阶段的物理结构以及相关的方式做了大量的研究方法,全面改善了再生剂的密度和速度。随着我国对于原油变重以及对于环保的需求不断提升,干气预提升技术得到了快速的发展具有自身的优势,相关的研究表明,使用干气代替传统的水蒸气作为介质可以有效的提高产能,降低消耗,降低污染,并且在不降低催化计划的模式下,具有环保的作用。

参考文献

[1]提升管内颗粒浓度梯度力的特性[J]. 赵亚飞,范怡平,吕涵,赵洋.过程工程学报.2020(05)

[2]浅析两段提升管技术在生产中的应用[J]. 刘鹏.中国石油和化工标准与质量.2013(02)

[3]石油炼制催化裂化提升管技术[J]. 董群,赵玲伶,刘沙,李楠,白树梁,刘乙兴.化工生产与技术.2013(02)

[4]工业提升管在线取样及反应历程分析[J]. 徐春明,吕亮功,唐清林,林世雄.石油大学学报(自然科学版).1997(02)