神华榆林能源化工有限公司 陕西榆林 719302

摘 要:管式法高压低密度聚乙烯装置的高压循环气系统在生产中如不能有效地将其中的乙烯气体与熔融聚合物进行分离,将产生聚合物夹带而影响装置正常运行。本文主要通过对不同工艺参数进行分析,力求找到可以减少高循聚合物夹带的有效途径,使熔融聚乙烯产品在高循系统中得以有效分离,保证装置平稳运行。

关键词:压力;温度;聚合物夹带;相变;分离

1、装置简介

某公司30万吨/年高压聚乙烯装置采用德国Basell公司的LUPOTECH TS®高压管式反应器技术,乙烯为主要原料,采用乙烯单点进料,以丙烯和丙醛为调整剂,以过氧化物为引发剂,四段反应的脉冲式反应器。反应温度为270-330℃,反应压力为220-300MPa(G),最高单程转化率达37%,生产均聚(PE)聚乙烯产品,设计产品牌号14个。工艺流程包括进料、压缩、聚合、高压循环气冷却系统、低压循环气冷却系统、热水站、液压油站、引发剂配制注入、冷冻站、造粒、产品料仓、以及高压阀门试验站等。

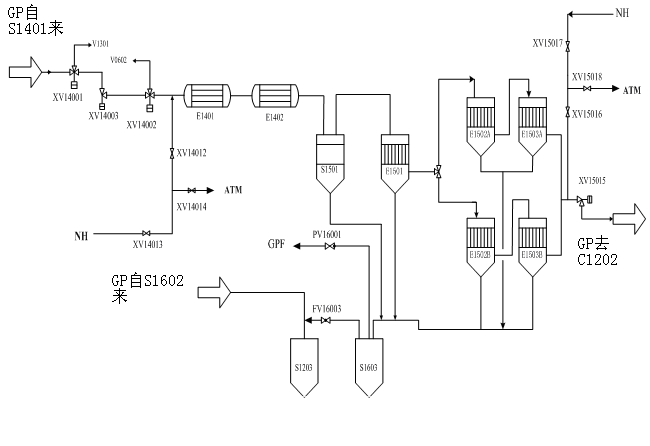

图1 LDPE装置工艺流程

来自界区的新鲜乙烯经过一次压缩机压缩后进入二次压缩机,然后依次进入预热器和反应器。在引发剂作用下聚合,经脉冲阀出料,产品经高、低压分离器进入挤出机造粒后,送往储存、包装装置,未反应的循环气进入高、低压循环分离系统。高循系统分离出的乙烯气体返回到二次压缩机入口;低循系统分离出的乙烯气体经低循返回到一次压缩机一端入口。工艺流程示意见图1。

2、高循系统工艺流程简述

高压循环气体自高压产品分离器V1401下游开始,未转化的乙烯从V1401输送到软产品冷却器E1401,E1401使用低压热水进行冷却,然后去产品分离器V1501,在这里近70~80%的残留物(蜡液)从气体中分离出来。经过一系列立式高压循环气体冷却器(E1501、E1502A/B 和E1503A/B),乙烯中含有的低分子物(蜡)被全部脱除,纯乙烯循环到二次压缩机的入口侧。残留物质和分离出来的蜡,从热交换器的分离器定期自动排放到蜡排放分离器S1603。工艺流程示意见图2。

图2 高循系统流程简图

3、高循系统夹带聚合物对装置的影响

3.1夹带聚合物带入二次机,影响正常生产

高循系统若分离不彻底, 就会将相对分子质量较大的聚合物夹带进入二次压缩机系统, 堵塞二次机入口孔板,引起A、B两线乙烯气流分配不均匀,造成段间压差波动;如夹带现象严重,还可能在高循换热器E1401内壁形成聚合物垢层,严重降低降低E1401换热效率甚至造成高分S1401超压而触发ESD1301停车联锁;此外如高循系统聚合物分离彻底,夹带的聚合物经二次压缩机中间冷却器冷却后, 很容易从流体中分离出来, 在冷却器内壁形成垢层,这一垢层不仅影响二次机中间冷却器的热效果,还可能造成垢层脱落进而带入二次机二段组合阀,影响组合阀的正常工作,造成柱塞振动大,损坏气缸,AB线段间压差过高等一系列问题,极大地增加了装置非计划停车的几率。

3.2频繁切线,造成能耗损失

从高分到二次压缩机回路上设置的各换热器、分离罐的目的是在逐渐降低乙烯气体温度的同时,尽可能的分离出气体中所含的蜡和少量聚合物,当换热器的冷却效果达到一定程度时,就要进行高循A/B线的切换,而聚合物大量夹带必然引起换热分离效果不好,促使高循A/B线频繁切换,消耗大量中压蒸汽,引起能耗增大,同时,频繁切线也会对设备使用寿命造成影响,尤其是脱蜡加热器E1811频繁使用,必然导致设备老化速度加快。

4、高循聚合物夹带原因分析及改进策略

4.1高循聚合物夹带原因分析

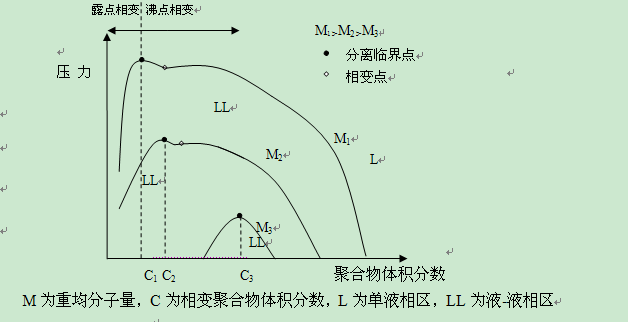

4.1.1相变对分离效果的影响

乙烯高压聚合属于气相聚合,但温度较高,远在聚乙烯熔点以上,链自由基和聚乙烯处于熔体状态,可溶于乙烯中或被乙烯所溶胀,乙烯与聚乙烯混合物一般可看作均相体系[1]。熔融流体从反应器减压后进入高分S1401,在高分内发生气—液相分离,为了使分离效果良好,必须考虑熔融流体的相分离模式和相的稳定性。熔融流体有两种相分离模式,一种是露点相变,这种相变在压力降低时, 可以观察到高密度相(液体)的出现和增多;另一种是沸点相变,这种相变在压力降低时, 可以观察到低密度相(气体)的出现和增多。从图3 看出, 当初始聚合物浓度小于临界聚合物浓度时, 发生露点相变;而当初始浓度大于临界聚合物浓度时, 发生沸点相变。因此, 相分离模式是一种取决于初始浓度和临界聚合物浓度的特殊分离过程[2]。

图3 露点相变与沸点相变

高分内的流体是聚合后的最终产品和乙烯的混合物, 聚合物浓度高于临界浓度,因此分离模式为沸点相分离。从相变图3上可以看出,沸点相变模式下,相对分子质量高的聚合物在较低浓度就能发生相变,从高分中的流体中充分分离,而相对分子质量低的聚合物只有在较高浓度下才能发生相变,难以在高分中相变成液态被分离出来。所以随着乙烯气体进入高循系统的聚合物主要是低相对分子质量的聚合物。因此,反应操作应尽量使产品的分子量分布窄一些,尽量减少低相对分子量的聚合物,这有利于聚合物在高分内的相分离,从而减少随气流进入高循的低分子量聚合物。

4.1.2 反应转化率对分离效果的影响

根据工艺流程可知, 反应转化率决定了高分入口熔融聚合物的浓度,若反应转化率太低,反应产物浓度低于临界浓度,那么熔融聚合物进入高分内会发生露点分离,露点相分离模式形成的液滴易被高速气流带走,从而造成高循夹带;同时低转化率不利于经济效益。因此,要适当提高反应区的转化率,使反应物料进入高分后能处于沸点相分离的模式内;但是,反应转化率又不能太高,若转化率过高,会使得聚合物浓度提高,从而使聚合物的长链支化增加,加工性能和光学性能降低,产品质量恶化;高转化率也会造成相对分子量分布变宽,产生较多低相对分子质量的聚合物,给分离系统分离带来困难。所以,应将转化率控制在一个适宜范围内,过高或过低的转化率都有其弊端。

4.1.3聚合物溶解度对分离效果的影响

乙烯的临界温度和临界压力分别为9.5℃和5.07MPa,因此在正常操作时高循系统中的乙烯为超临界流体状态。根据超临界流体理论,溶质在这种介于气体和液体之间的流体中的溶解度主要取决于其压力和温度[2],定性关系如图4所示。

图4 聚合物在富乙烯溶液相中的溶解度

由溶解度图可以看出,在临界点以上压力越高,溶解度越大,若将高循压力控制在图4中的交叉点2 以上、交叉点1以下时, 聚合物在乙烯中的溶解度随温度的降低反而增大, 也就是说随着循环气在高循系统中的逐级冷却,聚合物反而更易溶解于乙烯气流,更难被分离出来。若将高循压力控制在交叉点1以上,聚合物溶解度才会随着温度的逐渐下降而降低,随着循环气被逐级冷却,聚合物不易溶于乙烯气流而被分离出来。由同类装置经验可得,交叉点1对应的压力略低于25Mpa。

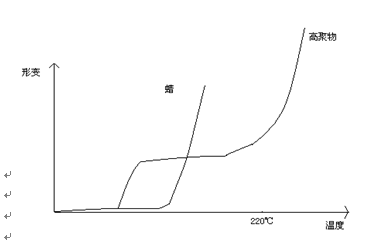

4.1.4 聚合物流动性能对分离效果的影响

经后冷器冷却后的熔融聚合物与乙烯气流进入高分S1401,在S1401中,副产物蜡流动性较强,易被高速气流带走;而聚乙烯产品属于高聚物,流动性较差而沉积。图5所示为高聚物与低分子蜡的温度形变关系简图,从图中可以看出随着温度的上升,低分子蜡的流动性以一个很大的斜率直线上升,流动性随温度的升高而迅速增加;而高聚物则首先要经历一段基本不发生形变的温度,在超过过了粘流温度(聚乙烯的粘流温度为210~220℃)之后,其流动性才大幅度快速增加[1]。

图5 高聚物与低分子蜡的温度形变关系简图

因此,从后冷器R1301E2出来的熔融聚合物温度不应过高,若温度过高超过了聚乙烯的粘流温度,那么聚合物会发生大幅度的形变,流动性增加,物质的流动性越强,受冲击之后越容易成分散态,越容易被高速气流带走,从而造成高分分离不彻底,聚合物夹带进入高循系统。所以,对产品后冷器(R1301E2)出口的温度控制在聚乙烯粘流温度以下,因为过了粘流温度的聚乙烯流动性能会大幅度增加。

4.1.5脉冲强度对分离系统的影响

神华榆林能源化工有限公司30万吨/年高压聚乙烯装置是通过安装在第四反应区出口的脉冲阀PV13001用来调节压力使反应间歇膨胀,经过膨胀过程后,脉冲阀在反应器和预热器间产生数百公斤的压降。这种压力波动能够减少反应器管壁上的粘壁,加快物料在反应器内流动速度。脉冲越强,瞬间波动加剧,对过氧化物加入量的影响也越大。若脉冲深度过高停留时间过短,反应器中的引发剂过氧化物会由于巨大的压强差被瞬间“冲”入后系统,这样会造成第四区的过氧化物不能完全反应,未反应的过氧化物在后系统内达到一定条件后继续发生反应,从而造成聚合物夹带。

4.1.6 高分液位控制对分离效果的影响

可以将乙烯和聚乙烯流体混合物在高分中进行气液相分离的分离模式看成是重力沉降过程,根据重力沉降的原理可知沉降速度越快以及气体流经的距离越长,沉降效果越好[2]。沉降的速度无法人为控制,但沉降距离可以通过液位来调整。也就是说物料出口到高分料面的距离越大,则被砸散的固体就会越少,随之进入高循的聚合物也就减少。降低高分液位可以减少高循系统中的聚合物数量,但若将液位控制过低则会导致液封隔离不完全,从而令二次机入口压力产生明显波动,这是在正常操作中一定要避免的。

4.1.7 生产牌号对分离效果的影响

在实际的生产中,高分的分离效果好坏是和所生产的产品熔融指数密切相关的,正如前面所说的,熔融指数高的产品其流动性强,受到冲击后越容易成为分散态,从而被气流带进高循,产生高循夹带。实际生产过程中高指数产品(2426H)生产期间确实较融指数产品(1810D)时排出的蜡多,这表明熔融指数对高循聚合物夹带的影响是明显的,就是因为两者的熔融指数分别为2.0和0.3,相同温度下流动性差的产品不容易被带进高循。由于牌号的切换是生产计划部分,不能作为高循夹带的原因进行改进,但是证明了不同的熔融指数会对聚合物夹带产生影响。

4.2 减少高循聚合物夹带建议

4.2.1 适当降低反应温度,控制分子量分布宽度

由上述分析可知,分子量分布窄一些可以减少低分子量聚合物数量,从而减少高循聚合物夹带量。由聚合机理可知,提高反应压力和降低反应温度可以抑制分子间链转移,从而使分子量分布减小。在实际操作中,反应压力必须严格根据产品密度来调整,因此要减少分子量分布则主要通过降低反应温度来实现,通过适当降低反应温度,使产品分子量分布窄一些,减少低分子量质量聚合物,从而根据相变理论提高高分分离效率。

4.2.2 在一定范围内控制高分压力、温度

由聚合物在乙烯中的溶解度图可知,将高循的压力控制在交叉点1以上时,聚合物才会随着换热器的逐级冷却使溶解度降低而析出,由于高循压力与高分压力基本一致,因此控制高循压力也就是控制高分压力。为提高分离效果,我们将高分压力控制在略高于专利商工艺指标要求下限25MPa,并尽量在合理的范围内降低高分温度。高分的温度越低越利于相分离,但考虑到后冷器的实际冷却能力,高分温度控制在210℃~215℃时比较理想。

4.2.3略微降低后冷器末尾温度

从后冷器R1301E2出来的熔融聚合物温度不应过高,聚合物温度超过粘流温度易造成聚合物夹带进入高循系统。所以,应略微提高R1301E2壳程中压热水的流量,降低物料在后冷器R1301E2出口时的温度,从而减少高分中聚合物进入高循的可能性。所以,对产品后冷器末尾温度控制应在200~220℃做细致调整,因为过了粘流温度的聚乙烯流动性对温度的变化是比较明显的。

4.2.4 降低四区过氧化物浓度,减少脉冲影响

应设置合理的脉冲参数,使过氧化物在反应器内引发完全;脉冲的作用会使短时间内过氧化物的吸入量高于稳定运行时泵的注入量。如果泵的冲程低, 需要很长时间才能恢复正常流量。为了迅速恢复泵的正常流量与温度, 建议在第四反应区注入质量分数更低的过氧化物。采用稀释的过氧化物, 同时增加泵的冲程, 可使过氧化物泵的流量、压力以及反应器的温度迅速恢复到稳态,可以防止未反应的过氧化物进入后系统,与返回的乙烯气体发生聚合反应,从而造成聚合物夹带。

4.2.5合理设定高分S1401液位值

在实际生产中,曾出现过检修之后排蜡量突然增大的现象,经分析是由于检修时高分S1401核液位计关闭后重新开启,重新标定时造成零点漂移,使DCS液面显示造成了偏差,显示值低于实际值,致使实际液位偏高,造成聚合物夹带量增加,于是操作人员将原先设定的S1401液位值由原先的35%降至33.5%,外线排蜡量随即恢复了常态。这个事例从侧面说明了液位设定的重要性。因此对于LDPE装置,高分的液位在能够满足料封,以不窜气为准的情况下,液位控制越低越好。

4.2.6定时对高循系统脱蜡及切线

从高分S1401分离出的熔融流体进入高循后,主要在软产品分离器S1501、高压循环气体冷却器E1501、E1502A/B、E1503A/B中进行气固的分离,上文已经提到蜡在高循分离器内的附着会直接影响到器壁的传热,从而降低分离器的分离效果,所以对高循分离器的按时脱蜡及定期切线是十分必要的,能最大程度上分离出蜡和聚合物,降低高压循环气系统聚合物夹带。

5、结束语

通过控制高压分离器S1401液位、温度、压力、降低分子量分布,合理设定脉冲参数、定时排蜡切线等一系列措施,可以适当减少高循系统聚合物夹带。

参考文献:

[1] 潘祖仁,于再璋.高分子化学丛书-自由基聚合[M].第1版.北京:化学工业出版社,1983.

164~261.

李吕辉.物理化学[M].第2版.北京:高等教育出版社,1992. 362~368.

6