山东中矿金业股份有限公司,山东,招远 265400

摘要:振动放矿机作为一种出矿、给料、装车的设备,它以振动电机为振动源,通过振动电机发出颠振型惯性振动而实现出矿。基于金矿生产现况和运输情况,并且随着矿井开采的不断延深,对于矿山来说,有效的提高运输及提升矿石能力成为了至关重要的因素。

关键词:振动放矿机 自动闸门板 绞车 挡板 设计 技术改造 升级

本文主要根据施工经验与实际中生产需求结合,介绍了振动放矿机自动闸门板的设计、控制等施工工艺及其适用范围、注意事项,并分析了技术改造和升级后的应用效果。

背景

随着生产结构调节,某金矿任务量的增加,1号盲竖井振动放矿机落矿速度慢成为制约金矿生产的瓶颈,根据标准化操作规定,放矿工在放矿结束后应将漏斗口用木板挡上防止呛矿。现场现状放矿工经常因清理卫生等工作忘记挡板,不符合公司精益化管理要求,也不利于放矿工安全。

某金矿现状及问题分析

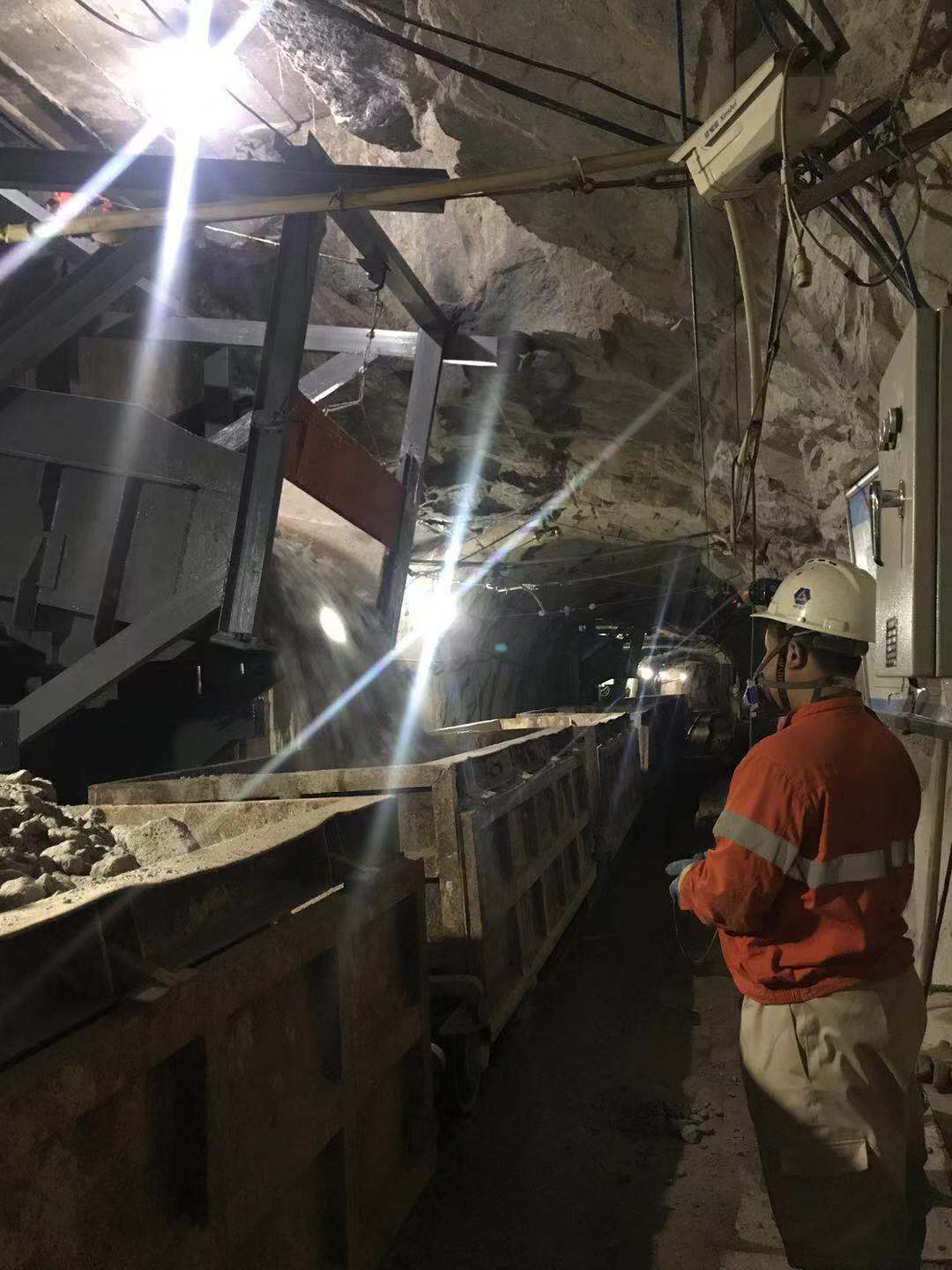

某金矿现采取二级提升方式,1号盲竖井各中段使用电机车将矿石通过各中段溜井系统集中运输到36中段装载站后通过提升系统提升至19中段卸载站,在20中段设置放矿漏斗,人工将19中段溜井中的矿石放到电机车中运出。20中段原放矿漏斗采取点动方式控制放矿电机放矿,每次放矿停止后由人工手动将木板放置在漏斗下口处。实际运行过程中,该中段两辆电机车循环运行,因放矿速度慢出现一辆车放矿、另一辆等待的状态,严重制约了矿石的运输提升效率。经过观察与分析,发现了放矿机与人工操作过程中存在着对效率影响较大的因素,针对以上情况,经过分析与试验决定对放矿机底板台面进行改进以及将人工手动放挡板改为电动模式。

设计: 利用安装在振动电机主轴两端的偏心块在旋转运动中所产生的离心力来得到激振力底板的台面倾角是振动放矿的关键因素,增大倾角可加大放矿能力,可调整振动电机激振力的大小将放矿机底板胶垫增加铁板,增大底板角度,重新加固放矿漏斗,加快落矿速度,经过多次试验尝试对原有台面倾角增大2度达到了放矿速度与安全性能的最佳配合。安装绞车式挡板,挡板方式由人工改为电动,为了防止在操作过程中人为失误或者电气按钮失效导致绞车钢丝绳提升无法停下,在挡板上方合适位置安装限位开关保证安全运行。当挡板运行到限位开关处触动开关后绞车系统会自动断电防止造成设备损坏。

四、成果:

1、本次针对振动放矿机的技术改造与升级工作以节约能源为宗旨,改革机械运行中的安全隐患问题,技术改造中材料大部分来自修旧利废,绞车来自于盲主井22中溜井;改造后放矿机的工作效率放满一趟次电机车所用时间由9到10分钟减少到现在的6到6.5分钟,每小时放矿车数由6趟提升到9趟,效率提高了50%。解决了在车辆循环运输中车辆排队等待问题。

2、降低放矿工劳动强度。自动挡板及时下放,降低了掉落矿石的概率,大幅度削减了放矿工清理落矿的工作量,提升了文明卫生的程度,提高金矿精益化管理水平。电机车所拉矿车在漏斗下方对准位置后,放矿工不再需要站在矿车碰头上将漏斗挡板取下,直接在放矿位置操作自动挡板,降低事故发生的可能性。

3、操作工在放矿前后不需靠近漏斗就可实现闸门开关,大大降低了漏斗矿石下落造成的人员受伤概率。同时实现了两辆车一起装矿过程中前车装完后后车到达漏斗过程中,放矿工不需到漏斗处人工安装挪动木挡板的程序,杜绝个别放矿工图省事在两车装货过程中省掉装木挡板与拆木挡板的程序,远距离自动控制提升安全系数,消除不安全因素。

4、放矿机的改造大幅促进了金矿运输效率、解决了金矿生产的瓶颈问题,在其它多个层面因素的带动下,金矿金属量从每月1200余两提升到本月1800余两,每月给集团公司经济效益增加近600万元。

五、结语

该振动放矿机在金矿二十中段1号盲井卸载站溜矿井实施应用,自2019年11月17日开始使用,至今已连续稳定运行1个多月时间,应用效果良好。2019年12月初,继续对二十中段1号盲井卸载站溜毛井放矿机进行改造,运行至今效果良好。经过技术改造和升级后的振动放矿机放矿速度明显提升,操作工无需在漏斗下方作业,大大降低了危险性,降低了掉落矿石的概率,同时减少了作业人员的工作量,得到了广大职工的一致认可与好评。

参考文献:

1、金属非金属矿山安全规程GB16423-2020

2、李虎伟.矿山供电 中国矿业大学出版社, 2012.2

3、郭雨.矿山供电[M].北京:煤炭工业出版社,2009

5