常州市安平安全技术服务有限公司 江苏 常州 213003

摘要:芳烃是具备苯环结构的碳氢化合物,是石油化工中的重要原料。本文进行了萘、菲、芘的加氢反应的阐述,同时进行了芳烃生产过程的模型建立,并通过模型对生产流程和其中的数据做出了模拟计算。最后结合化工企业的实际设备,提出在精馏塔的改进方向,提升了化学品流通的效率和安全性。

关键词:芳烃;加氢精制;安全技术;模拟优化

芳烃中最重要的产品是苯、二甲苯,其中二甲苯又包括三种,分别是邻二甲苯、对二甲苯、间二甲苯。这三种芳烃及其衍生物被应用于许多精细化工产品与行业当中。芳烃加氢精制的研究已经有很多先例了,芳烃生产的技术优化主要在于催化剂的改良和生产工艺的改进。现有的芳烃大规模生产是使用芳烃联合装置实现的,其中比较关键的技术是芳烃转化技术,包含:催化重整、芳烃抽提、甲苯歧化和二甲苯异构化等等。

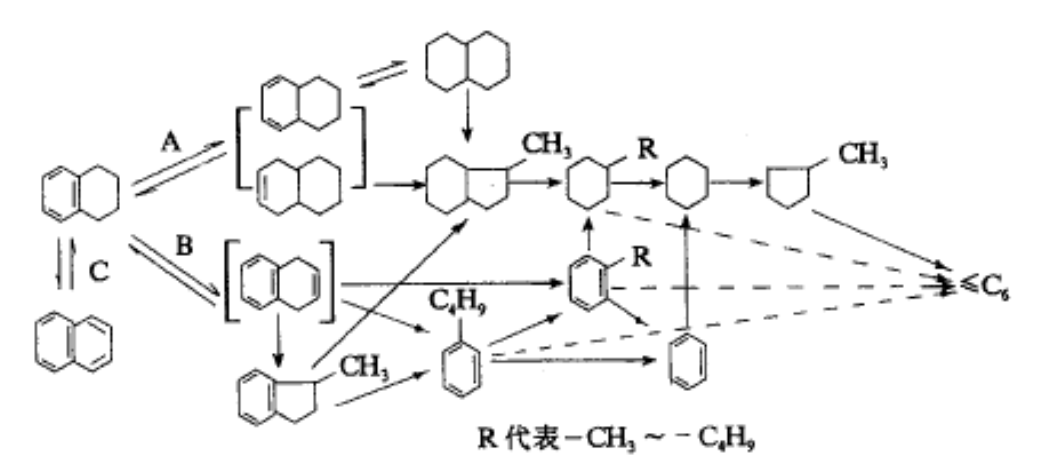

选取萘、菲、芘三种芳烃,对它们的加氢反应进行分析,三种芳烃的加氢反应如图1-1、图1-2、图1-3所示。

图1-1 萘加氢发生裂化反应

萘深度氢化过程是一个可逆的连串反应,双环加氢饱和至单环芳烃较容易,受芳环共振稳定性和加氢反应可逆性的影响。萘加氢的主要产物有四氢萘、八氢萘、十氢萘等,它们都是高沸点有机溶剂,充当树脂、橡胶等的溶剂,也可以充当润滑剂、农药、电池储氢媒介等。

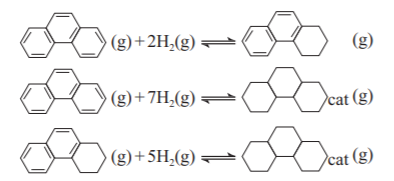

图1-2 菲加氢的反应方程

菲加氢的反应机理是:首先,催化剂具备菲的吸附位,H2裂解成为自由基→化合物的吸附反应进入平衡状态,氢自由基吸附至碳原子上→生成四氢菲,反应物脱附,催化剂恢复。

菲作为中间馏分油的组成成分,在中间馏分油加氢的研究中,常用作模型反应物。菲的加氢产物一般四氢菲和全氢菲,图中下方两个方程式生成的就是全氢菲。

图1-3 芘加氢的反应图

芘是四环芳烃化合物,以W-7作为催化剂对四环芳烃芘进行加氢反应,因为芘分子平面对称,所以有两种吸附方式,一是在碳碳键之间吸附氢自由基,二是在苯环上吸附氢自由基。它们均可以通过继续加氢反应生成图中字母所示的四氢芘、六氢芘等等。

对于芳烃生产过程,本文以国内典型的芳烃生产装置、PX的生产过程为例,进行芳烃生产工艺的模拟与分析。

PX生产所需要的材料,包括以石油歧化重整生成物为原料的二甲苯精馏单元、以混合二甲苯(贫PX类)为原料的异构化反应单元、以混合二甲苯为原料的吸附分离单元。

实际的生产流程是:首先在精馏部分使用石油催化重整及裂解异构生成物为原料,把 芳烃

芳烃 之上的重质芳烃分离开来。将

之上的重质芳烃分离开来。将 吸到分离部位,将重质芳烃中的50%作为歧化反应的原料,另外50%作为OX的生产原料。

吸到分离部位,将重质芳烃中的50%作为歧化反应的原料,另外50%作为OX的生产原料。 芳烃依次经过精馏和分离部分,就可以得到PX产品。剩余物质即贫PX-C8芳烃进入异构装置,经过异构成为混合芳烃最后回到二甲苯精馏装置。上述的的生产方式,对二甲苯的收益率大概在20%左右,很低。所以需要多次循环来提高产量,而多次循环带来的结果就是能耗的提升以及对于生产装置的高负荷。

芳烃依次经过精馏和分离部分,就可以得到PX产品。剩余物质即贫PX-C8芳烃进入异构装置,经过异构成为混合芳烃最后回到二甲苯精馏装置。上述的的生产方式,对二甲苯的收益率大概在20%左右,很低。所以需要多次循环来提高产量,而多次循环带来的结果就是能耗的提升以及对于生产装置的高负荷。

根据某芳烃生产联结工业的实际情况,我们使用软件计算方法建立起芳烃生产进程的模型。模拟过程需要辅以严格的计算,才能为之后的优化提供可靠地数据支撑。

第一,进行二甲苯精馏部分的模型建立。此装置主要是对物料中的 芳烃和重质芳烃进行分离。利用模型对二甲苯精馏塔、OX分馏塔、重质芳烃塔进行流程模拟。在实际生产中此处会有多条生产线,具体模型建立如图2-1。

芳烃和重质芳烃进行分离。利用模型对二甲苯精馏塔、OX分馏塔、重质芳烃塔进行流程模拟。在实际生产中此处会有多条生产线,具体模型建立如图2-1。

图2-1 二甲苯精馏装置模型

在已有模型的基础上,进行数据确定。其中,101塔数据为:异构化生成物 ,重置生成物

,重置生成物 ,回流比例为27%。102塔数据为:异构生成物

,回流比例为27%。102塔数据为:异构生成物 ,歧化生成物

,歧化生成物 ,回流比例32%。103塔数据为:异构生成物

,回流比例32%。103塔数据为:异构生成物 ,重置生成物

,重置生成物 ,回流比28%。

,回流比28%。

第二,吸附分离装置的模拟。此装置的模型建立是吸附塔和分馏塔的建立,其中吸附塔需要抽余液的信息传输至分流塔。模拟计算得到的数据如表2-1所示。

表2-1 吸附分离装置的模拟数据(kmol/h)

物料 | 进量 | 出量 | 余量 |

PX | 310 | 297 | 13 |

OX | 340 | 0.3 | 339.7 |

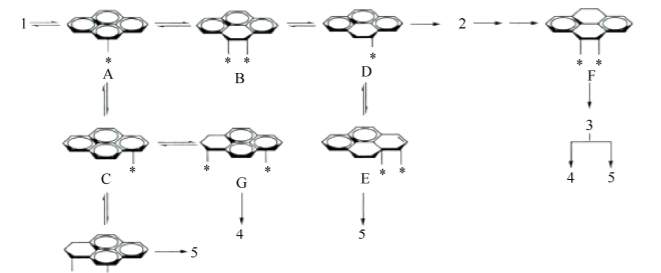

第三,异构装置的模拟。异构装置是整套设备的收益率保证,此处工艺的不同主要在于催化剂的不同,模拟中使用Pt催化剂,利用它加氢的能力,实现二甲苯的转化。模型使用临氢异构反应网络,结合实际工业参数,尽量模拟真实的生产反应。如图2-3。

图2-2 异构反应网

其中A——反应副产物;MX——间二甲苯;PX——对二甲苯。

对芳烃生产工艺进行改进,结合上章精馏设备、吸附分离设备以及异构化装置的模型,工艺优化的重点是对精馏塔的测线抽出进行改进。

以上一章中模拟的精馏塔装置作为例子,共计有3个精馏塔,他们的理论载荷与工作效率各不相同。计算最大抽出量应约束对二甲苯含量在1%以下,公式为:

其中,i——塔板位置变量;Cpx——对二甲苯浓度。

参照实际生产的数据最终得到原始数据如表3.1。

表3.1 精馏塔侧线抽出量(%)

物质/塔号 | 101 | 102 | 103 |

PX | 0.96 | 1.02 | 0.71 |

OX | 49.2 | 28.3 | 43.5 |

MX | 3.62 | 3.86 | 2.97 |

针对三座塔的设计情况,进行板件开孔,分别在90±5的板、145±5的板、160±5的板上进行开空,利用上述公式得到修改后的产量。如表3.2。

表3.2 改进优化后的抽出量(%)

物质/塔号 | 101 | 102 | 103 |

PX | 0.99 | 1.13 | 0.79 |

OX | 49.7 | 29.5 | 44.3 |

MX | 3.71 | 4.01 | 2.53 |

从表中数据可以看出,OX因为自身物理性质,浓度最大值更靠近塔顶,即便在限制PX为1%浓度的情况下,侧线抽出量也是OX最大。

塔板开孔可以得到额外回流的OX量,将这部分OX送至异构化单元即可减少从精馏单元输送至吸附分离单元的相应循环量,进而降低能耗。

改进了物质流通环节的路线设计,将额外OX输进第三步的异构化装置中,保证了整体流通的安全性,也提升了芳烃生产的质量和效率。

本文结合化工企业的实际设备装置,尽可能的参照生产过程进行计算模拟,提出在精馏塔的改进方向,提升了化学品流通的效率和安全性。

进行了萘、菲、芘的加氢反应阐述,并进行了加氢精制过程中的影响因素的讨论。同时进行了芳烃生产过程的模型建立,并通过模型对生产流程和其中的数据做出了模拟计算。最后在前期研究下提出优化意见,提升芳烃生产的安全和效率。

[1]杨明磊,徐志海,李智.芳烃生产工艺改进与经济性分析[J].现代化工,2020,40(10):207-211.

[2]张孔远,谷月彪,刘国栋.劣质催化柴油中多环芳烃选择加氢工艺评价[J].工业催化,2019,27(11):60-66.

作者简介: 赵书芳: 197801 男 汉 常州 本科 职称 工程师 研究方向 化工安全技术