内蒙古大唐多伦煤化工有限责任公司 内蒙古锡林郭勒 027300

摘要:近年来,以煤为原料生产合成氨的煤化工工艺得到了大力的发展。其中,粉煤气化技术凭借着能耗低、有效气含量高等特点,在近期国内新建和改造的合成氨装置中得到了广泛应用。笔者以粉煤气化原料气为依据,通过实际设计和运行数据,讨论了年产60万吨合成氨系统中变换装置的节能措施。

关键词:一氧化碳;变换工艺;设备优化设计

1 CO变换工艺特点

CO变换工艺的基本原理是,CO和水蒸气在一定的压力和温度条件下,在催化剂的作用下发生变换反应,并放出大量的反应热,反应方程式如下:

CO+H2O→CO2+H2+Q

ΔHΘ298=-41.19kJ/mol

变换反应的反应热ΔH随温度的升高而减少:

ΔH=-10000-0.291T+2.845×10-3T2-0.9703×10-5T3

式中T———温度,K。通过上述反应,将粗煤气中的CO转化成合成氨的原料H2。一般合成氨工业设计CO变换装置出口CO干基含量(体积百分比,下同)在0.4%左右,而通过上述反应式可以看出,CO变换反应为放热反应,在将CO从65%变换到0.4%的过程中会释放大量的反应热。以年产60万吨合成氨系统合成气气量计算,变换装置总的放热量约为250GJ/h,且变换反应为平衡反应。因此,变换装置工艺设计一般采用多段变换反应、中间回收反应热的工艺流程方案。在工艺流程的设计中,热回收工艺方案、反应器和热交换设备的设计为关键技术。

2 变换装置工艺流程优化

2.1优化前

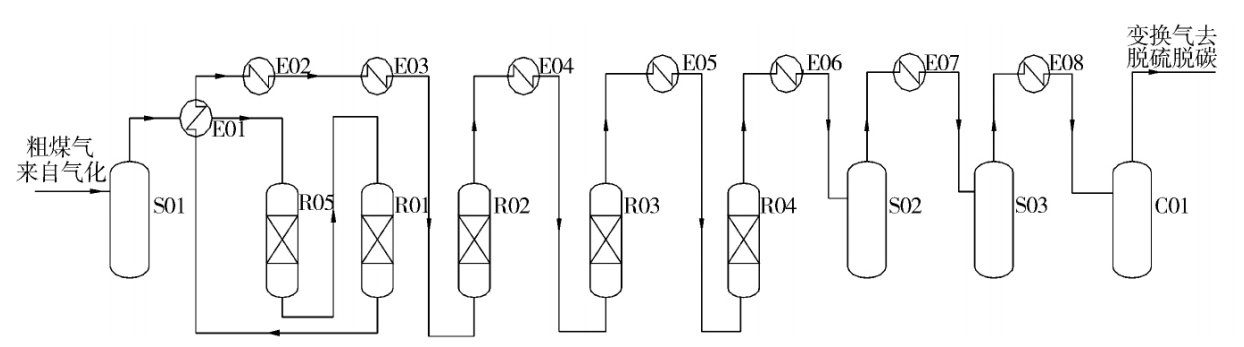

整个变换装置工艺流程(图1)设备包括:4台变换炉、2台脱毒槽(一开一备)、8台换热器、3台气液分离器和1台洗涤塔。来自气化装置的合成气经1#气液分离器(S01)分离冷凝下来的工艺冷液后,经变换炉进料换热器(E01)预热到约240℃,经脱毒槽(R05)去除灰尘等后送入1#变换炉(R01);经1#变换炉(R01)部分变换后的变换气中CO干基含量约为25%,温度约为440℃。此变换气首先经变换炉进料换热器(E01)预热合成气,然后经1#废热锅炉(E02)副产2.5MPa饱和蒸汽、工艺冷凝液预热器(E03)预热送气化洗涤塔的工艺冷凝液;最后补入蒸汽和锅炉水调节水气比送2#变换炉(R02);出2#变换炉(R02)的变换气CO干基含量约为3.5%,温度约350℃,经2#废热锅炉(E04)副产2.5MPa饱和蒸汽,出2#废热锅炉(E04)的变换气通过补入蒸汽和锅炉水调节水气比后送3#变换炉(R03);出3#变换炉(R03)的变换气CO干基含量约为1.2%,温度约为250℃,经过3#废热锅炉(E05)副产1.27MPa饱和蒸汽后补入蒸汽调节水气比送4#变换炉(R04);出4#变换炉(R04)的变换气经锅炉给水预热器(E06)、2#气液分离器(S02)、脱盐水预热器(E07)、3#气液分离器(S03)、变换水冷器(E08)回收余热并降温后,经洗氨塔(C01)洗氨后送脱硫脱碳装置进一步净化处理。出口变换气CO干基含量约为0.4%,温度约为40℃。

图 1 优化前变换装置工艺流程

2.2优化后

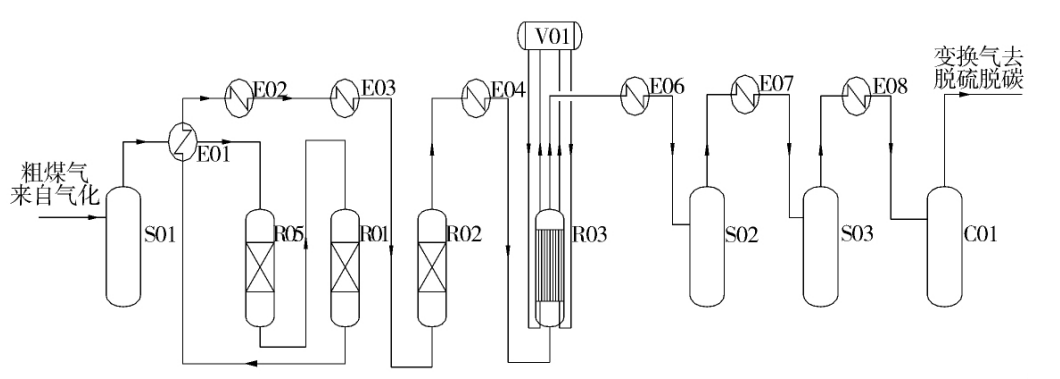

近年来,CO控温变换技术在许多化肥厂的变换装置中得到应用,技术逐渐成熟稳定。此次工艺优化将3#变换炉(R03)由绝热变换炉改为水移热控温变换炉(R03),取消4#变换炉(R04),经计算可满足工艺要求。优化后变换装置工艺流程(图2)设备包括:3台变换炉、2台脱毒槽(一开一备)、7台换热器、1台汽包、3台气液分离器和1台洗氨塔。来自气化装置的合成气经1#气液分离器(S01)分离冷凝下来的工艺冷液后,经变换炉进料换热器(E01)预热到约240℃,经脱毒槽(R05)去除灰尘等后送入1#变换炉(R01);经1#变换炉(R01)部分变换后的变换气中CO干基含量约为25%,温度约为440℃。此变换气首先经变换炉进料换热器(E01)预热合成气,然后经1#废热锅炉(E02)副产2.5MPa饱和蒸汽、工艺冷凝液预热器(E03)预热送气化洗涤塔的工艺冷凝液;最后补入蒸汽和锅炉水调节水气比送2#变换炉(R02);出2#变换炉(R02)的变换气CO干基含量约为3.5%,温度约350℃,经2#废热锅炉(E04)副产2.5MPa饱和蒸汽,出2#废热锅炉(E04)的变换气通过补入蒸汽和锅炉水调节水气比后送3#水移热控温变换炉(R03);出3#水移热控温变换炉(R03)的变换气CO干基含量约为0.4%,温度约为200℃;此变换气经锅炉给水预热器(E06)、2#气液分离器(S02)、脱盐水预热器(E07)、3#气液分离器(S03)、变换水冷器(E08)回收余热并降温后,经洗氨塔(C01)洗氨后送脱硫脱碳装置进一步净化处理。出口变换气CO干基含量约为0.4%,温度约为40℃。

图 2 优化后变换装置工艺流程

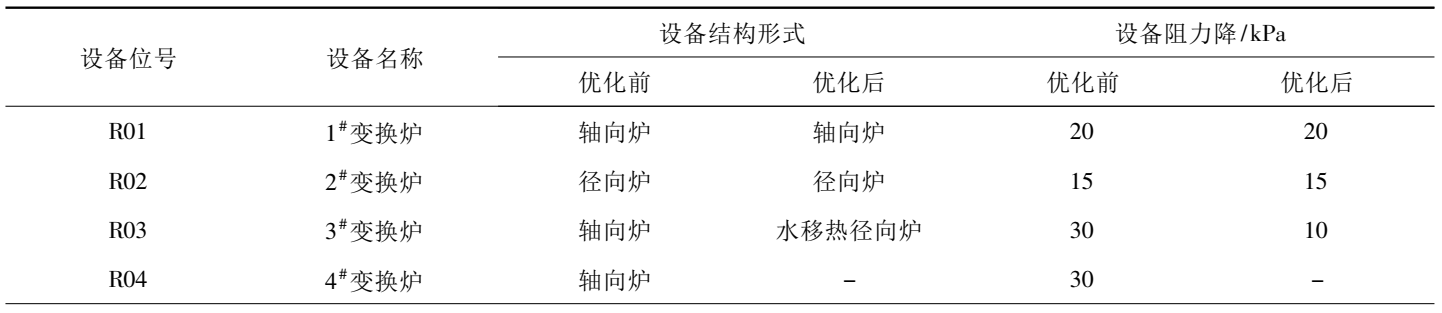

通过流程优化和设备结构形式优化,减少了变换炉的数量,同时将3#变换炉(R03)由轴向炉改为径向炉,降低了变换装置的系统阻力降,CO变换反应部分优化前后阻力降见表1。

表 1 变换装置阻力降对比表

由表可知,优化前4台变换炉的总阻力降为95kPa;优化后3台变换炉的总阻力降为45kPa。通过变换炉的优化可将系统阻力降减小50kPa。

3 热交换设备结构优化

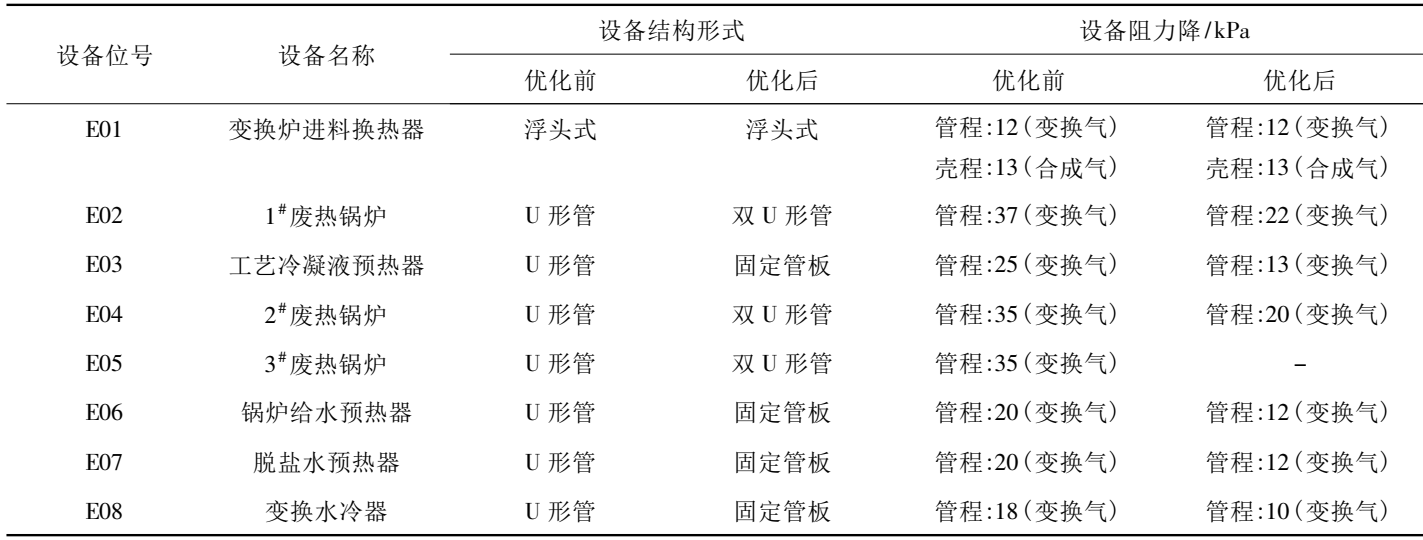

变换反应产生大量的反应热,以年产60万吨合成氨系统计,变换装置总的放热量约为250GJ/h;如何合理地回收反应热是整个变换工艺设计的关键。因此,变换装置设有大量的热交换设备用于逐级回收反应热。然而,这部分热交换设备贡献了变换装置50%以上的阻力降。通过优化热交换设备的结构形式来降低变换阻力降,对减少整个变换装置系统阻力降的意义深远。变换装置的热交换设备主要有废热锅炉和热交换器。由于变换气温度较高,热交换器管壳程壁温差较大,目前国内运行的变换装置的热交换器基本采用U形管换热器。但U形管换热器的阻力降大,降低U形管换热器的阻力只能通过增

大换热面积、降低流速的方式。这对于小型合成氨系统来说,造成了设备材料的浪费,“大马拉小车”现象明显;对于大型合成氨系统,通过这种方式减少热交换设备的阻力除了增加设备投资外,还存在设备制造受限等问题。

因此,采用增大U形管换热器的换热面积来减小变换装置热交换设备阻力显然是不合理的;而通过调整热交换设备的结构形式来减小阻力是一个非常有效的途径。优化设计对换热器结构做了较大调整:

a.废热锅炉由原来的单U形管设计调整为双U形管对称设计;

b.热交换设备采用固定管板换热器,部分管壳程壁温差较大的采用在壳程设置膨胀节的方法来解决热膨胀问题。

通过换热器结构形式的调整,对比在满足生产要求的前提下,同等面积的热交换设备,结构形式调整前后单台换热器合成气或变换气的阻力明显降低,具体见表2。

表2热交换设备阻力降对比表

由上表可以看出:优化前,变换装置热交换设备总阻力降为215kPa;优化后,总阻力降为114kPa;通过设计优化阻力降减少了101kPa。

4 变换装置优化经济性分析

通过以上分析,优化前,年产60万吨合成氨配套变换装置变换炉和热交换设备的总阻力为310kPa;优化后,总阻力为159kPa,减少了151kPa;气化合成气气量为375915Nm3/h,经净化配氮气处理后,送氨合成压缩机进口的新鲜气量约为252400Nm3/h;以此气量计算,合成氨系统阻力每减少100kPa,合成气蒸汽压缩机9.81MPa、545℃的蒸汽消耗量减少1.3t。因此,通过变换装置流程和热交换设备结构形式的优化设计,该装置可节约蒸汽2.0t/h。按装置年运行7200h计,每年可节约蒸汽14400t。以9.81MPa、545℃的高压蒸汽折电耗为3.7~3.8kg/kW·h,折电量为3.89×106kW·h。以项目所在地工业用电价格每度0.6元计,每年可节约运行成本约235万元,吨氨成本降低3.9元,有着积极的经济效益。

5 结束语

随着控温变换技术的成熟,工程设计中采用控温变换技术替代绝热变换,可以减少变换反应级数和设备数量,降低了装置阻力降;采用固定管板换热器替代U形管换热器,采用双U形管废热锅炉代替单U形管废热锅炉,对减小变换装置阻力降有非常明显的作用;对变换装置工艺流程和热交换设备进行优化后,经济效益明显。

参考文献

[1]周寿祖,李英.一氧化碳变换工序节能改造[J].化工技术经济,17:38-40.

[2]王明华,李政,倪维斗.煤制甲醇CO变换工艺组合方式的研究[J].化学工程,2008-7

,36(7):66-70.