1 遂宁川能能源有限公司 四川 遂宁 629000

2四川科锐得实业集团有限公司 四川 成都 610000

3仁寿川能环保能源有限公司 四川 眉山 620010

摘要:垃圾焚烧过程中,炉膛内部的不稳定燃烧工况或主燃烧区域温度低于850℃/2S,会导致二噁英等有害物质在一烟道出口位置重新合成,为减少这一现象,使垃圾焚烧炉环保排放符合国家标准,对炉膛内部的温度测量系统影响因素进行探究验证,及实际燃烧温度场后分析,为运行人员提供燃烧调整有效模型参考,优化运行工况。

关键词:垃圾焚烧;850℃/2S;二噁英;温度场

1设备概况

某厂焚烧炉设计容量为日处理800t/d,为机械炉排炉型,按2×400t/d进行布置,每台配套一台余热炉运行,锅炉炉膛一烟道主控测温区域设计有三层温度测点,每层分别位于左墙、前墙、右墙三个位置,呈凹型分布。上层二次风炉膛喷口标高为15.5m,辅助燃烧器入炉喷口位置在锅炉两侧墙14米平台。

2运行现状

根据当前的运行数据,在不同垃圾含水率、炉排料层厚度分布、燃烧调整工况下的正常负荷运行时,炉膛3×3温度区域外一烟道顶部的3支温度介于800~870℃之间,3×3测点上层区域温度(T10~T12)在850℃~900℃左右波动,基本符合环保要求,但在个别工况恶劣时段容易出现临近850℃红线面临环保考核的情况。同时启炉过程中退出启动燃烧器后,依靠辅助燃烧器将炉温提升至850℃以上需要频繁调整工况。

根据近两年的3×3温度测点故障数据分析,两台炉均体现为下层温度容易超温,长期故障率偏高,呈现偏烧现象。

根据锅炉实际运行情况分析,初步认为如下因素可能会引起炉膛温度显示值波动达不到设计预期值:

测量端插入深度不够;

温度测点布置位置影响;

温度测点腐蚀结焦影响;

炉排燃烧及配风影响;

3 分项因素分析

3.1 测点插入深度对测量的影响

按照生活垃圾焚烧厂评价标准(CJJ/T 137)及炉膛主控温度测点布置规范要求,垃圾焚烧炉炉膛温度必须满足以下几个条件:

(1)1炉膛主控温度区的上、中、下每个断面分别布置三个温度测点;

(2)烟气在炉膛内规定区域停留时间必须≧2S;

(3)按照布置规范要求,热电偶设计插入深度(距离炉膛内表面)至少为300mm。当前3×3测点实际布置位置为:上层温度为炉膛水冷壁附近,标高23.5m,此处设计保温及砌筑厚度约为270mm;底层温度在刚性梁附近,标高17.77m,此处设计保温及砌筑厚度约为200mm。

当前采购的热电偶型号为K型WRNM-331,长度1150mm,安装热电偶于外墙外露平均预留长度为0.5~0.6m,经检查个别测量点更换比较随意,有效插入深度不满足满足规范要求,造成温度测量失准偏低,与检修人员沟通后,在更换热电偶时根据各层位置的保温材料厚度情况进行规范调整,有所改善。

在温度下探临近850℃红线时,通过调整插入深度量让温度测量更接近火焰温度场中心,测量更精确可靠,但也会引起测温元件更容易结焦,深度过量导致伸入段结焦后受力加剧弯曲,测温元件寿命周期变短的后果。

3.2温度变送器布置位置的影响

现场布置的热电偶测量设备经过补偿导线连接,均接入现场的温控箱,由温度变送器模块将热电势mV信号转为4-20mA信号后,再传回控制间PLC控制柜中。

由于个别温变箱安装位置环境温度较高(夏季箱内最高可达64℃),高于DCS侧冷端环境补偿端标准温度,产生环境温度补偿误差,同时也存在各个位置的转接箱环境温度不一致的问题,高温也导致了温变故障率增加。

针对实际运行情况,现对热电偶的传输方式进行了专项技改,将原现场布置的的温度变送器箱移至电子间,每台炉统一用一个环境温度测点来进行环境温度补偿,有效改善了设备运行环境,提升了测量的准确性。

3.3温度元件腐蚀结焦的影响

垃圾焚烧产生的成分比较复杂,其中飞灰类的腐蚀性物质黏着性较强。在燃烧升腾区域,会有熔融状态的飞灰颗粒附着在热电偶测量端头,长期运行后包裹加厚,会导致热电偶表面传热效率降低数十倍,进而导致实际测量温度值偏低,在炉膛有超温(≧1050℃)时积灰挂焦会更加严重,进而导致热电偶伸入炉膛内侧在高温环境中发生变形,外护套管逐渐破损断裂暴露测量芯,弯曲后根部受烟气冲刷、腐蚀穿孔造成内芯短路报废。

根据垃圾焚烧发电的业内交流经验,焚烧炉检修周期在半年左右,每次停炉后的热电偶检查情况,打焦后的热电偶外护套管腐蚀都较为严重,实际统计热电偶平均寿命在3~6个月/支/点位,尤其是某些时段持续恶劣工况,燃烧中心会偏离中心,致使个别部位的热电偶故障率加剧。

3.4炉排配风影响

本台锅炉总配风量启动和运行阶段均保持在82000Nm

3/h左右,十台一次风为炉排左右底部进风布置,二次风布置在炉后墙15.5米处,同时为了降低底部两边侧墙温度,减少结焦发生,避免在二烟道内继续燃烧。现因需要减少侧墙结焦,侧墙辅燃风机持续运行(无风量计量设备),也会使得锅炉实际总风量略偏高,拉低炉膛温度。

针对启炉过程中温度上升缓慢,容易左右两侧偏烧摇摆的问题,在辅燃投入后对炉膛一次风量进行适当调低,炉膛压力进行微调,由原来的-50KPa的控制值,改为10kpa左右的微正压,能有效的提升温升速率及最终炉膛温度。在正常运行后,将二次风适当加大,使得火焰中心上移,有利于改善底部超温、上部欠温现象。

同时,由于辅燃风、二次风入炉位置均位于测量3×3下层测温热电偶下方,在辅助燃烧器投运时,由于左右燃烧器的配风由某些原因产生偏差时,会导致左右两侧温度的严重失衡,低风量侧温度相对偏低50~100℃。没有经过预热的冷空气的进入也一定程度上影响了上方的温度测量值,如将二次风等经过空预器加热,燃烧室温度预计会有明显提升。本厂采用的热电偶为同一家厂家供货,型号一致,根据热电偶年度更换频率统计数据如下(每个方位均为三层布置热电偶总和数据):

图二 故障方位分布统计

由数据可知,#2炉存在严重偏烧现象,排除了风量测量问题后,分析认为当炉排底部两侧一次风配风量相近时,炉排堆料厚度对一次风穿透性有较大影响,改变了风量空间分配,引起炉内的烟气动力场畸变,进而造成一侧严重结焦。

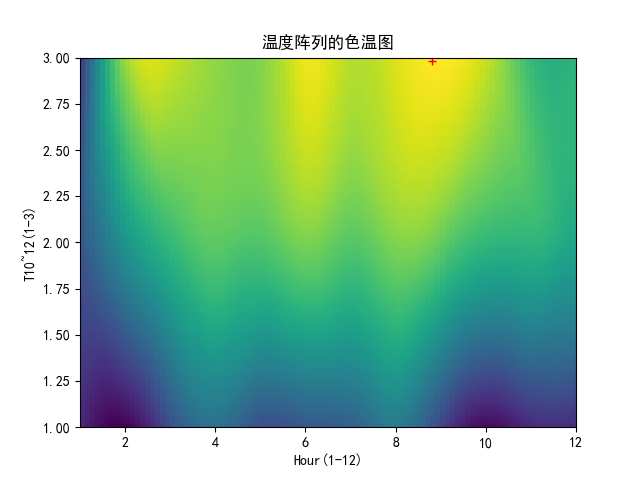

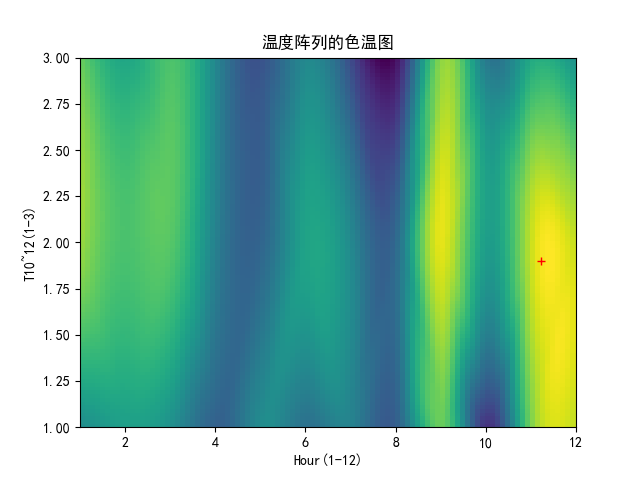

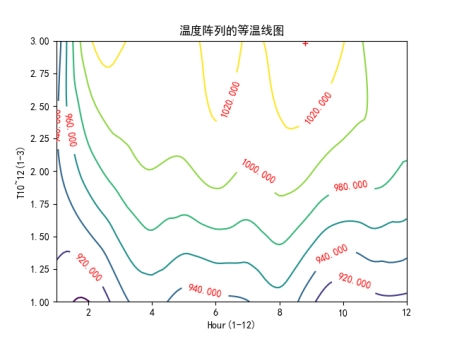

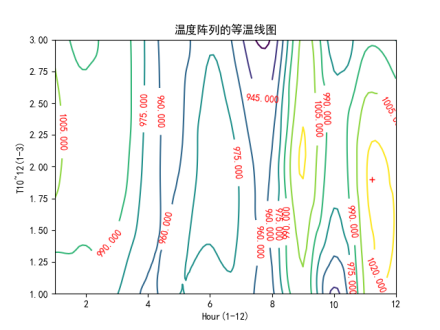

根据炉内温度场的连续性,对每层左、中、右三个方位的温度按照小时均值进行日、月抽样统计,可以模拟展现出炉内温度场的变化趋势,体现出内部配风对温度的影响。为了解炉内的温度场分布,调取#2炉风量调整前的9月,调整后的11月断面12个小时均值数据经Python程序处理后取样分析作为炉内燃烧工况参考。

图三 调整前后的底部温度场分布

4 优化效果

通过调整底部进风配风后,在底部使燃烧中心居于炉膛中心,减少对单侧的高温冲刷,在定期对炉膛温度取样点的变化数据进行导出离线分析,不断反馈到运行部门进行风量调整后,有效的减小了左右炉墙的温度偏差,改善了炉内燃烧工况,降低了热电偶的损耗率,有效降低了企业的运行成本。

参考文献

[1]王亚伟;某垃圾焚烧发电厂焚烧炉炉膛温度建模试验情况;CNKI:SUN:JSYS.0.2019-07-039,2019

[2]李龙君,马晓茜,余昭胜,胡志锋,李茂东,马括,倪进飞 ;配风对垃圾焚烧炉温度场影响的模拟研究;《环境科学与技术》;2013

[3]生活垃圾焚烧厂评价标准,CJJ/T137-2019

3