宝钢湛江钢铁有限公司 广东湛江 524072

摘要:目前国内厚规格管线钢生产过程趋于稳定,但管线钢低温卷取温度控制稳定性仍是热轧产线控制难点。湛江2250热轧生产厚规格管线钢,层冷模型控制精度低、带钢尾部速度异常、水温补偿不合理是导致管线钢卷取温度精度异常的主要原因。通过对模型学习、反馈区水控制、速度控制、工艺参数、水温补偿等进行优化后,厚规格管线钢卷取温度控制精度、模型自动控制水平均大幅度提高。

关键词:管线钢,卷取温度,精度

管线钢是主要的输油气管道材料,使用环境恶劣,且现在正朝着大管径、耐腐蚀、厚壁化的方向发展,对其性能有着特殊且严格的要求[1]。目前国内厚规格管线钢生产质量趋于稳定,但管线钢低温卷取温度控制稳定性仍是热轧产线控制难点。

湛江2250热轧厚规格(12mm以上)管线钢卷取温度控制中,卷取温度控制精度低,尾部温度异常,人工干预量大,卷取温度波动大,需放慢节奏生产,便于及时修正遗传系数,对废次降、产能发挥以及轧线生产稳定性造成一定影响[2]。在自动轧钢和降本增效的大环境下,大批量生产厚规格管线,提升厚规格管线钢卷取温度控制精度、自动控制水平具有重要意义。

层流冷却装置是精轧后用于带钢冷却,其主要是通过控制层流冷却喷水阀门的开启和关闭,将带钢从某一终轧温度冷却到要求的目标温度。因为卷取温度对带钢性能有很大的影响,因此卷取温度必须控制在一定目标公差范围内。湛江2250热轧层流冷却包括22组BANK,由加强冷却一区、常规冷却、加强冷却二区、反馈区组成。在带钢冷却过程中,层冷以基于段的方式采集带钢实测数据,并提交给前馈、反馈、自适应等控制模型,对L1进行动态设定,实现整块带钢冷却的闭环控制。模型在具体控制过程中,通过一定的逻辑选择适当的冷却方式、保证一定的冷却速率、提高中间温度和卷取温度精度来控制带钢成品的微结构,达到带钢的具体性能要求。

管线钢卷取温度低,水冷后温降大,且管线钢一般都采用密集前冷的方式,水冷后空冷时间长,厚规格管线钢回热严重。由于受故障阀数量、水流运动形态、加热状态、终轧温度、热传导、冷却水量等因素影响,易造成带钢冷却不均匀状况。管线钢目标温度一般在500℃以下,在冷却过程会很快进入过渡沸腾阶段,出现不均匀冷却现象,引起卷取温度波动[3]。

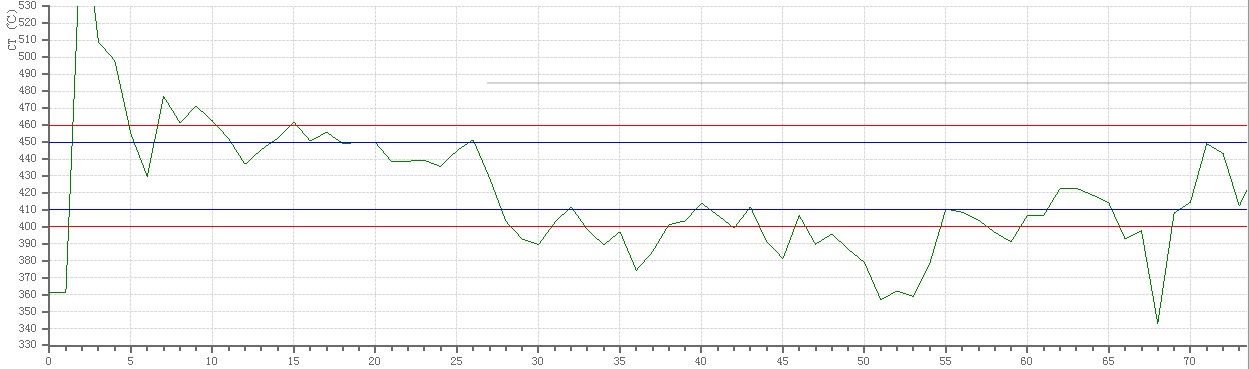

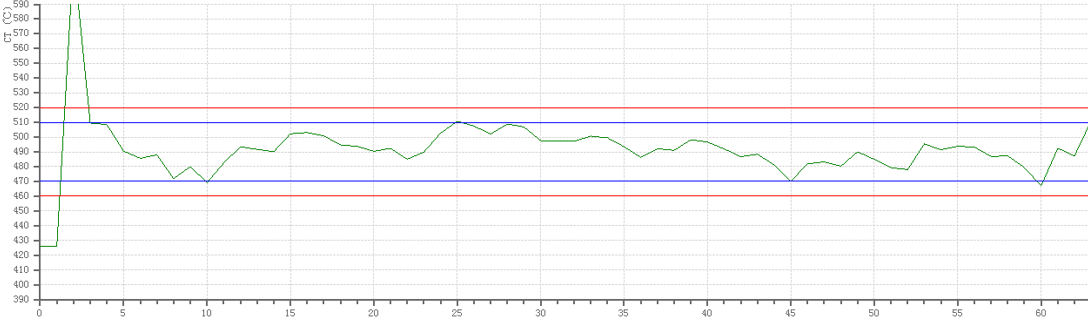

由于实际卷取温度的波动,加上层冷反馈区水动态调节频繁的影响,进一步引起卷取温度波动。同时,卷取实际温度波动,会引起模型学习遗传系数出现波动比较大的情况,当下一块同规格带钢轧制时模型会根据模型学习的遗传系数进行控制,从而进一步加剧厚板管线钢卷取温度控制异常。厚规格管线钢卷取温度波动示意图如图1所示。

图1 管线钢卷取温度波动示意图

对于厚度12mm以上的厚规格管线钢,卷取过程中F7抛钢后,带钢尾部速度会出现异常上升情况,使带钢速度的计算值和实测值偏差较大,导致带钢尾部卷取温度异常,影响卷取温度控制。

在实际冷却控制中,水温对带钢温降影响很大,尤其是在换辊、定修、季节变化,轧制节奏过快或过慢时,水温波动较大,通过水温补偿功能对水温造成的水冷温降偏差进行修正,从而确保卷取温度精度控制。湛江2250热轧通过水温补偿功能和换辊补偿功能对水温造成的水冷温降偏差进行修正,在现有的水温补偿功能中,按照不同月份和对应的水温偏差对模型遗传系数进行补偿,水温偏差对应补偿遗传系数设计不合理,经常出现补偿遗传系数偏多或偏少情况。

4.1加强对层冷水阀的管理,减少故障阀门

加强基础管理,轧前对层冷阀门、侧喷水状态进行检查确认,确保层冷水、侧喷水处于较好状态。在轧制管线钢对带钢进行冷却时,通过侧喷水将带钢表面附着的水吹扫干净,保证带钢与“新水”接触,实现有效的热交换,保证冷却效果,增加带钢冷却均匀性,提升管线钢卷取温度控制精度。

4.2对厚规格管线钢精轧速度进行优化

对精轧一加、二加速度进行优化,12mm以上管线钢,原一加、二加速度设定为0.01m/s2,带钢在轧制时速度变化较快,增加了模型对卷取温度的控制难度。为了确保厚规格管线钢速度保持匀速状态,在规程表中将厚规格管线钢一加、二加速度改为0.001m/s2,确保带钢全长冷却过程中水量保持一直,减少水量的变化,减少卷取温度的波动。

4.3对厚规格带钢尾部速度异常进行优化

对于出现“飞毯”现象的带钢,即精轧已抛钢,卷取未咬钢。在卷取咬钢后,夹送辊滞后功能未启用,带钢张力无法有效建立,实际张力达不到设定值,导致卷筒一直处于升速状态。分析发现,原有夹送辊滞后功能启动条件是卷取咬钢且带尾在F5之前,对于长度较短的带钢,F7抛钢后,卷取机还未咬钢,在卷取咬钢时,程序条件不满足导致未触发夹送辊滞后功能。为解决该异常,将程序优化为卷取咬钢时判断带尾位置,若带尾处于F5之后,则卷取咬钢直接触发夹送辊滞后功能。优化后,轧制厚板时,夹送辊滞后功能能正常启用,卷筒和夹送辊之间能充分建张,有效解决了带钢尾部速度异常上升的打滑问题,确保带钢实际速度和模型计算速度基本趋于一致。

4.4对水温补偿功能进行优化

对于水温偏差补偿遗传系数设计不合理问题,通过对轧制数据进行分析,计算出一个相对比较合理的水温偏差补偿系数基准值,每月均按照固定水温偏差进行补偿。同时,选取带钢遗传系数第18段的值作为带钢整体遗传系数大小的值。根据已经确定的水温偏差对应的遗传系数补偿基准值K,以及遗传系数第18段的值y,在不同水温偏差下,带钢实际水温偏差遗传系数补偿值为K与y的乘积,从而解决了不同水温偏差补偿系数偏多或偏少问题。

优化后,不同大小遗传系数的带钢,在固定的水温偏差下,水温补偿遗传系数值相对合理,模型设定开水量和实际用水量比较符合,从而大幅度提升了不同水温下卷取温度的控制精度,提升了模型自动化控制水平。

4.5对厚规格带钢模型学习方式进行优化

湛江2250热轧层流冷却自学习采用的是数值插值计算方法,较精确地计算出新的遗传系数。首先以原遗传系数Hold为基准点,计算一定步长范围内卷取温度变化量,得到遗传感度值。每一段遗传系数值均通过计算温度和实际温度的偏差和程序中的公式计算得到一个新的遗传系数值hx。实际与目标温度偏差越大,则遗传系数变化越大,如果卷取温度上下波动越大,则遗传系数也对应上下大幅度波动。为了解决因实际卷取温度波动导致模型学习异常问题,针对厚规格,将模型计算出各段的遗传系数值取平均值,最终模型学习的遗传系数为各段遗传系数的平均值,即最终学习的遗传系数值h’为:

(1.1)

(1.1)

将12mm以上带钢层冷遗传系数学习改为整体学习后,在卷取温度波动的情况下,模型学习较平稳,学习幅度小。从而提升了厚规格管线钢卷取温度控制精度。

4.6对厚规格带钢层冷反馈水控制进行优化

湛江2250热轧层流模型21-22组Bank为反馈调节区,当带钢各段到达CMP(卷取前测温位置)位置,L1将各段实际信息发送给L2。L2的实测数据采集程序采集到段数后,激励模型程序,并将带钢号、段号、带钢实测卷取温度、带钢实测速度、带钢实测厚度等数据一同发送给模型程序。层冷模型程序在接收到卷取温度实际值后与,与目标温度进行比较,计算出温度偏差。使用如下公式计算需要调节的温度偏差(aCT)。

(1.2)

(1.2)

(1.3)

(1.3)

其中,CTact为实测卷取温度,CTaim为目标卷取温度,KP为比例系数,KI为积分系数,△CT为温度偏差,aCT为计算出的调整的温度偏差。

若温度偏差一定时,KP或KI越大,反馈区水调节越频繁,从而加剧温度波动。将规程表中12mm以上管线钢KP与KI值由原来的0.6调整为0.001,优化后,在实际卷取温度波动情况下,反馈区水动态调整幅度小,保持相对稳定水平,从而提高厚规格管线钢卷取温度控制精度。

5 实施后的效果

管线钢卷取温度封锁率大幅降低,X70管线钢卷取温度封锁率由18年的2.31%下降至0.42%,优化后管线钢卷取温度基本处于稳定水平,如图2所示。

图2 改进后管线钢卷取温度控制示意图

管线钢卷取温度控制精度大幅度提升,管线钢卷取温度公差±20℃控制精度由18年的53.56%提高至92.12%,管线钢卷取温度公差±30℃控制精度由18年的71.43%提高至97.34%。

管线钢卷取温度自动控制水平大幅度提升,目前12mm以上管线钢卷取温度均为模型自动控制,同时也提升了轧制节奏,生产管线钢小时产量由原来的678t/h提升到821t/h。

6 结论

本文从卷取温度控制基本原理入手,研究了厚规格X70管线钢卷取温度精度异常的原因及改进措施。通过对层冷水阀管理、模型学习、模型反馈区水调节控制、工艺参数、层冷水温补偿功能、带钢尾部速度等进行优化后,经过实践生产,提升了厚规格管线钢卷取温度自动控制水平和稳定性。

参考文献

[1] 徐芳,王松涛,杨孝鹅.提高热轧高级别管线钢卷取温度精度的措施[J].轧钢,2014,31(1):63.

[2] 姜敏,支玉明,刘卫东,等.我国管线钢的研究现状和发展区域[J].2009,31(6),42.

[3] 王国栋.均匀化冷却技术与板带材板形控制[J].2007,29(6),1.