1昌邑市环境监测站 2中信环境水务(昌邑)有限公司 山东省昌邑 261300

摘要:本文提出了一种新型活性炭吸附及就地再生方法,可以有效的解决工业废水深度处理传统方法中活性炭吸附方法的工业实践问题。

关键词 活性炭吸附 方案 工业实践

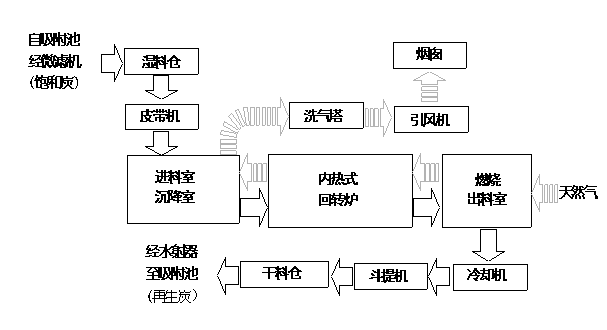

工艺流程示意图如下:

吸附池有多个并联运行的吸附组组成,每组又有多个吸附单元,每单元下部为60度倾角的八棱锥斗底,以便将活性炭全部提出操作。池上有出水槽及三角堰,池内装煤质破碎颗粒活性炭。每组一个配水用电动阀门,原水经变径进水管及吸附器底部的布水器,由下向上通过活性炭床,经吸附过滤处理后从吸附池上部三角堰槽汇集排出。吸附过程中,通过设在吸附器底部的空气泵,将被污染的活性炭提到吸附器顶部的洗炭器,洗去SS后,净炭靠自重返回炭床,含泥废水自废水管排至进水泵站。

活性炭饱和后,利用空气提升泵通过转换器将饱和炭提出,输送至微滤机,脱水后经斗式提升机提升入饱和炭(湿)料仓,再进入活性炭再生炉再生。再生炭经冷却机、斗式提升机进入再生炭(干)料仓,由水力输送至已抽空的吸附池。整个“吸附”及“再生”过程,活性炭在一个封闭的系统内全自动连续操作。

新型活性炭吸附/再生废水深度处理工艺流程图

活性炭传输系统的目的是将饱和的活性炭输送给再生系统,再将再生后的活性炭输送回吸附系统。

饱和炭输送流程:

提炭、投炭管及阀门等均安装在一个有轨电动平车上。将平车停在需再生的吸附组上方,用快装接头接通每单元的提炭转换器,平车上的输料管和平车外对应的输料软管。开启提炭单元空气提升泵,将饱和炭提出,经微滤机脱水,斗式提升机提升入湿料仓。罐仓装有振动下料器、星形下料器及料位计等。罐仓出料进入饱和活性炭热再生系统。

再生炭输送流程:

再生炭冷却后温度小于60℃,经斗式提升机提升至再生炭(干)料仓内。贮料仓装有振动下料器、料位计及星形下料器等。再生炭投加采用水射器水力输送,输送管道有固定钢管和带快装接头的透明软管组成。再生炭投加和饱和炭提取在同一吸附组,利用电动平车投炭,投炭时平车外软管经快装接头和平车上的输送管接通。此后,可启动水射器供水泵,将再生炭投入吸附池。吸附过滤池为多组并联运行,其中1组在停止进水情况下进行活性炭再生的“提炭”和“投炭”作业。集中补充新炭时,自干仓斗提机前进料,水射器投加或汽车吊吨袋直接投加。

活性炭的再生,是指运用物理、化学或生物化学等方法对吸附饱和后失去活性的炭进行再生处理,恢复其吸附性能,达到重复使用目的。加热再生法是发展历史最长应用最广泛的一种再生方法。加热再生由于能够分解多种多样的吸附质而具有通用性,而且再生彻底,一直是再生方法的主流。加热再生有再生率高,再生时间短(颗粒炭20~60min,粉状炭几秒钟)等优点,但也有再生损失大(每次损失约5%~7%),运转条件严格等缺点。本方案确定采用热再生工艺。

高温再生过程中,炭化阶段产生少量可燃气体,在炉内燃烧。回转炉的炉头须在微正压(10Pa)条件下运行,通空气量必须合适,如过量将使活性炭烧损灰化,不足可燃气体不能完全燃烧,并影响炉内温度。因此,内加热再生炉内对氧必须严格控制,在烟气管道上设在线含氧量测定仪,控制空气通入量。 再生炉出料温度约600℃—700℃,出料经冷却机冷却后要求温度<60℃。冷却再生炭经斗提机提入再生炭仓,由水力输送至已腾空的吸附池。

再生工艺流程图

活性炭再生产生的废气主要有三部分:一为吸附废水中的有机物,在热再生时分解为可燃气,可燃气在再生炉内燃烧,生成水和CO2。根据再生实验装置研究,每吨碳产可燃气约20m3/t,燃烧产生废气约200m3/t;二为天然气燃烧产生的废气,主要为水和CO2,再生1吨饱和碳耗天然气100Nm3/t,产废气约1000m3/t。三为含水35-40%的饱和活性炭的水分在干燥过程中气化为水蒸气,每吨干碳约550Kg水,常压下气化为水蒸汽约930m3/t。再生一吨饱和碳(绝干)产废气约2130Nm3/t,其中CO2约为120m3/t,本项目日再生量5t/d,CO2排量约25m3/h。废气经洗气塔洗涤后由引风机抽送经烟囱排放。主要成分为CO2和没完全冷凝的水蒸气以及密封不严吸入的空气。实际运行根据引风机推算总排气量约500m3/h。

1),活性炭再生系统的生产过程主要机电设备为中控室全自动操作。主要设备全部采用就地及中控室两地控制。

2),所有电机控制系统由自动开关、接触器、热继电器、变频设备和备用控制回路组成,统一组装在配电柜中。配电柜、较大功率设备的动力柜均安装在低压配电室,现场设就地按钮箱,自动或手动操作转换开关设在就地按钮箱内,以便就地紧急操作。

3),正常生产自动控制时,湿料仓至回转炉的进料设备(星形下料器;震动下料器;斜皮带机;锁气给料器)及回转炉至干料仓的出料设备(冷却机;干料提升机;冷却软水泵;软水冷却电动阀;)为联动操作,当星形下料器开启时 ,以上机电设备全部提前数秒钟自动开启。其中一台设备故障停止时,星形下料器自动停止,并在中控室发出声光报警信号,其它设备可继续运行。

4),回转炉为连续运行,为手动操作。引风机和回转炉联动操作。

5),洗气塔供水泵2台根据压力供水罐压力自动开启或停止台数。

6),盘柜至用电设备及按钮箱采用电缆联接。电缆室外走电缆沟,车间内走电缆桥架。

7),本系统所有接触器控制回路全部采用两地控制,外接控制线引至接线端子以方便外接,并考虑预留3个端口。

8),按规范要求,合理布置,柜内PE线和N线端子按标准制作。

新型活性炭吸附及就地再生方法通过活性炭传输系统、再生系统、再生废弃处理设计。采用电气设备控制,可有效解决吸附系统的配水、布水、反洗等工程措施比较复杂,饱和炭的提出、输送、脱水以及再生炭的输送、投加等环节的工程措施无成功的先例可循的问题。

5