紫金矿业集团股份有限公司紫金山金铜矿

摘要:我国作为世界矿产生产和消耗大国,对于矿产生产工艺和设备必须要给予高度重视,需要科学先进的金属矿山选矿技术来为金属矿石的供给提供保障。在金属矿石的利用中,需要改进技术来提高矿石资源的利用,合理开发金属矿石资源,为社会建设的金属需求提供保障,为我国选矿技术的发展和应用奠定良好的发展前景。

关键词:金属矿山;选矿技术;发展

1金属选矿工程案例分析

1.1金属矿矿床概况

某铜矿区矿层属于粒状晶体结构,具有3m~8m的沉积厚度,全铜品位12%~30%,矿区内的矿层沉积厚度与地层厚度成呈正比。矿区矿层顶板含有大量的铜孔雀石,近矿层部位含有细小铜矿微晶;矿层底板含有铜磁绢云岩,其分布的是星点状铜。这一铜矿区中包含的资源类型多数是黄铜矿、斑铜矿和辉铜矿,少数是蓝铜矿和赤铜矿。

1.2选矿工程设计

(1)试样的采集及加工。对试样进行初步手选,体积较大的试样晶体采用物理方式进行破碎处理,处理后不超过2mm,手选剔除较大的杂质。选择后的试样放入研磨器中实施进一步的破碎处理,通常经过10min的研磨可满足试验的精度要求,试样研磨后进行120目筛子过滤,筛除的物料进一步进行蒸馏水400目筛子湿筛,筛上的物料再次进行操作。准备稀盐酸溶液,在其中浸泡获取的试样30min,然后使用蒸馏水进行清洗,并采用干燥箱进行烘干处理。最终得到的干燥的样品,需要密封保存,并置于避光环境下,准备用于后期的浮选试验。

(2)破碎筛分。本工程的铜矿铜品位不高,但具有较高的富集需求,所以在大量的矿石物料处理过程中,选择高压辊磨破碎机不但能够提高研磨精度,还能够更有效的满足选矿需求。高压辊磨机作为破碎机相对辊式破碎机而言,辊子能够凭借重力及给料装置朝着两个不同的方向进行旋转,在两个辊子间内向压力的作用下,矿物物料进入后受到挤压而形成密实的饼状。矿物物料的含水量具有差异,相应的物料饼的散密程度不同。斑铜矿的铜质地较为细质,大部分是细粒形式的,在高压辊磨机的破碎作用下,相应的颗粒会比传统方式下辊式破碎机进行破碎的颗粒更细致,提高铜的富集比,对于后续物料分选有积极作用。

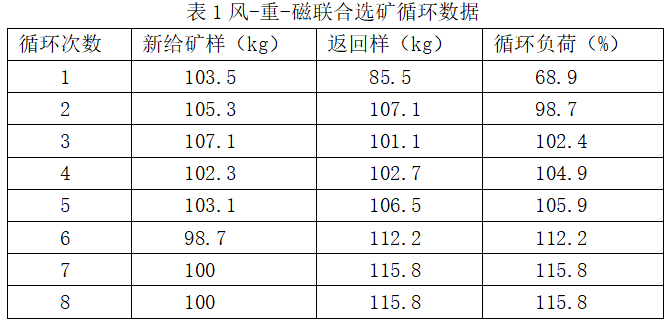

(3)风-重-磁联合选矿。本矿区处在干旱的气候条件下,因此为了使湿式分选成本高这一问题得到有效解决,选择风选处理。实验流程趋于稳定状态,确定技术参数:矿物处理量:600kg/h,高压辊磨负荷:约115%,矿料粒度:<30mm。在分选系统中放入粗矿样,实施首次循环,结束首次循环后,下一次循环的矿样为粗粒矿、风力分级粗粒矿和磁选矿。将粗碎样添入到各次的循环中,确保循环总质量相等。多次循环后,实现循环平衡。表1是风-重-磁分选各循环数据。根据表1的数据可以得知,风选系统中的粗粒矿能够降低物料整体处理量,有效规避原矿石掺杂到精矿这一问题。

(4)反浮选降杂。风-重-磁联合选矿工艺进行原矿处理后,相应的精矿品位还是没有纯铜矿的精度要求,要采用反浮选降杂工艺对脉石矿物残留进行剔除,从而获取高品位铜矿。阳离子捕收剂反浮选试验对捕收剂、抑制剂、PH环境的影响进行测试。具体试验过程中,PH调整利用NaOH来实现,苛化淀粉作为抑制剂,十二胺作为捕收剂。经过多次试验后发现,浮选品位与PH值呈反向相关的关系,即PH越高,浮选品位降低,最终PH值确定为7.5;抑制剂量不足500g/t的情况下,抑制剂用量不会影响铜品位,抑制剂量超过500g/t的情况下,铜品位会明显下降,最终抑制剂量确定为500g/t;捕收剂量不足50g/t的情况下,用量越大铜品位越高,捕收剂量超过50g/t后,铜品位不再变化,回收率降低,最终捕收剂确定为50g/t。

(5)选矿生产过程及工程指标。粗选矿区开采的矿石资源,会经过初步破碎、中度破碎、精细破碎。矿石不到800mm的,利用汽车运输到选矿厂予以初步处理;再将破碎后的不到200mm的粗碎矿送到磨浮,利用皮带机将其运输到标准圆锥破碎机予以中度处理;进行筛选过滤,筛上物料送到缓冲矿仓进行二次的中度处理;将筛下物料放入高压辊磨破碎机实施精细处理。本工程中,根据选矿试验和铜矿精度的需求指标,最终确定选矿工程指标为:精铜矿产率10.5%,回收率96%,尾矿产率89.7%,回收率5%。

2金属矿山选矿技术发展方向

2.1矿石高效预选技术。

矿物进入正式选别作业之前通常需要进行预选作业,在保证最大限度地利用资源的同时,又要将大量废石在进入正式选别作业之前能有效地抛弃,以保持选厂较高的经济效益。矿石预选的主要方法有磁选(强磁选、弱磁选)和重选,强磁性矿石采用弱磁选,弱磁性矿石采用重介质、跳汰等重选或强磁选方法。针对矿石的预选,磁力预选是最主要的预选方法。磁力预选的关键是高效的磁选设备。近年来,我国磁选设备研制进展很快,特别是第三代高磁性能永磁材料钕铁硼的问世对磁选新技术的发展起了重要的推动作用。矿石强磁选工艺、设备的研究应用,近些年在国内有了较快发展,特别是新型粗粒强磁选。但随着开采技术的推陈出新和矿石性质的变化,高效的矿石预选技术也将会有另一个层次的突进,相信在不久的将来,我国的矿石预选技术也将跻身世界的前列。

2.3选矿全流程自动化控制技术

选矿全流程自动化控制系统是一个大型的、复杂的控制系统,它是破碎自动化控制、磨矿分级自动化控制、选别自动化控制以及浓缩过滤自动化控制等有机的结合。选矿全流程自动化控制系统可稳定选矿生产过程,在保证产品质量的前提下,大幅度提高选矿厂的生产能力,降低能耗物耗,提高金属回收率。选矿全流程自动化控制系统中要进行大量的仪表安装和调试,大量的数据采集和分析,以及复杂的软件编程工作。多种关键参数检测、显示和控制可使系统更精确、更完善,高可靠的仪表组合可使系统更长期可靠、稳定运行,优秀的控制软件可使系统更具智能化。

3结语

综上所述,金属矿产资源开采工程在我国经济发展过程中发挥了重要作用。采用先进的技术设备和工艺,提高选矿技术水平,对于金属矿产资源开采有重要意义。相关技术人员还需不断努力探索金属矿山选矿技术的应用,使得金属矿山选矿效率得到更进一步的提升,为我国经济建设作出更大的贡献。

参考文献

[1]金属矿山采矿技术与工艺的发展[J].汪胜华.科技资讯.2017(24)

[2]金属矿山选矿技术发展方向[J].刘军华,陈俊,林俊领.世界有色金属.2018(07)