锦州石化工程建设监理有限公司 辽宁锦州 121000

摘 要:介绍20000m3拱顶储罐网壳施工,采取倒装安装网壳施工方法,有别于通常的施工工艺,它有效地解决了罐体施工周期紧促的要求,并减少与其他安装施工工序交叉作业的矛盾,节省了大量的时间和费用。

关键字:网壳 倒装法 储罐

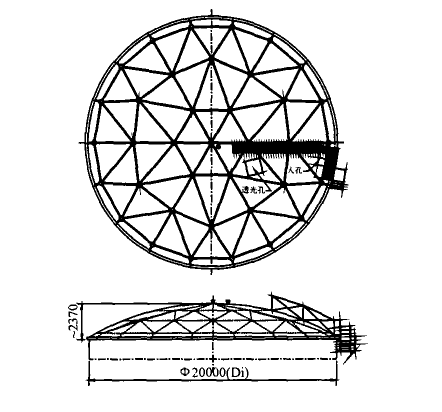

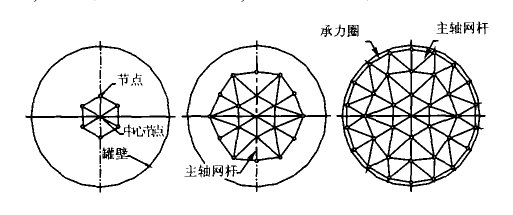

目前随着大型油罐建设越来越多,适用于大型油罐罐顶的网壳结构也多种多样,而三角形板式节点网壳制作简单、安装方便、节点刚性连接牢固、外形美观等多种优点广泛应用。中石油某石化公司近几年在多个项目储罐建设中,考虑到减少物料的蒸发损失及外界环境对物料质量的影响,均采用了内浮顶形式(内浮盘及固定罐顶组成),固定罐顶由三角形板式节点网壳和蒙皮组成。网壳结构如图1所示,此种结构是将一系列的钢杆作用到板式节点上,按一定规律组成网格,使其成为一个完整的整体,它兼具杆系和壳体的性质,传力特点主要是通过壳内两个方向的拉力、压力或剪力逐点传力,受力合理。

图1 网壳结构图

1 概述

中石油某石化公司在2016年-2018年先后两个项目(油品车间低凝柴油储罐项目和库区煤柴油罐组项目)都为20000m3固定拱顶储罐,但在网壳施工时,采取了不同施工方案,针对两种不同方案确定及实施中存在的影响进度、人工、施工机具的因素进行施工方案及其实施结果对比。20000m3拱顶储罐直径为37m,高22 m,网壳边缘支座36套,杆件HN200 mm ×100 mm的558根,节点板12mm厚度的199对,每个板式节点有72套螺栓M12×35,每台网壳安装螺栓高达14328套,螺栓安装工程量大,质量上螺栓紧固安装合格率要达到100 %,网壳整体安装要保证拱顶结构的曲率半径(1.2倍储罐直径)满足设计要求,同时施工保证安全。

2 网壳安装实施

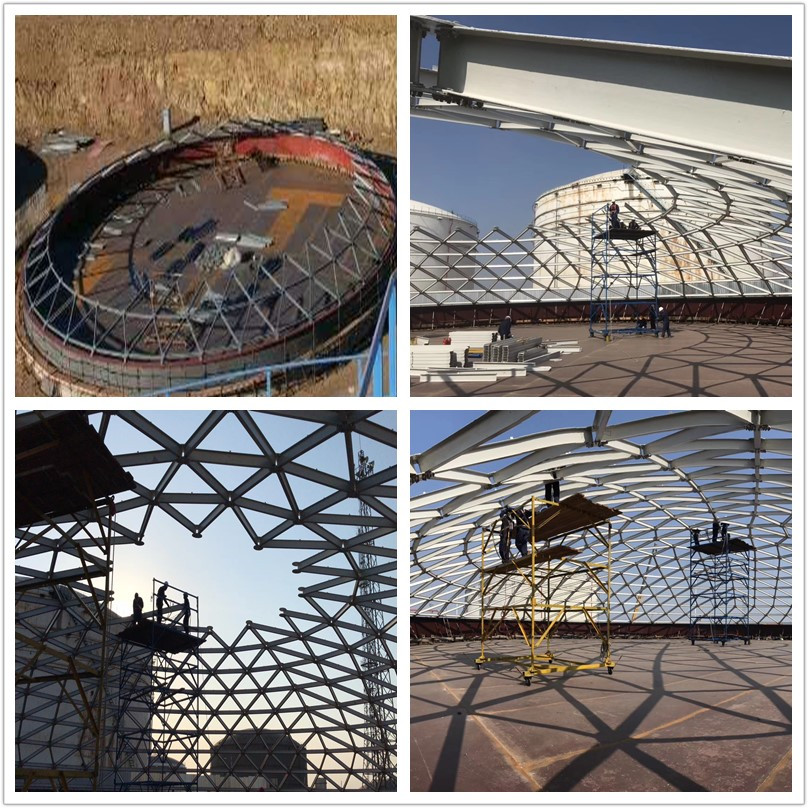

在低凝柴油储罐项目网壳安装中采用的是正装法,从外向里、集中向心逐圈安装,最外圈安装到位后将最外侧节点与边梁焊接固定,然后逐层向中心分片安装就位(见图2)。而库区煤柴油罐组项目采用的是倒装法,在罐底从中心向外放射型组装,随安装高度逐步升高,最后吊装就位后将外侧网壳节点与边梁焊接固定就位(见图3)。

图2 低凝柴油储罐网壳正装法安装施工过程

图3 煤柴油储罐网壳倒装法安装施工过程

低凝柴油罐项目,三台20000m3拱顶储罐,网壳安装采用的是正装法,需要在顶圈壁板焊接结束后进行,首先确认各个网壳支座在罐顶支撑槽钢圈上的均布位置,将最外面两圈网壳在罐底组装成片,然后25T吊车配合将各片吊装就位,将最外侧网壳节点与边梁焊接固定,并做好各片网壳的支撑。待最外圈网壳全部就位后,连接并紧固各片间的连接螺栓,使最外圈网壳形成一个整体并具备承重能力,而后逐层向中心分片安装。这里需要考虑到储罐跨度大,为防止网壳变形,储罐内需不断搭设支撑保证网壳节点不产生塌落现象。而且操作人员需搭设几台不断移动的脚手架配合,该移动式脚手架根据网壳高度不同进行调整和移动。

煤柴油罐组项目,四台20000m3拱顶储罐,网壳安装采用的是倒装法,不需要等待顶层壁板安装合格,仅需要罐底铺满就可进行,首先确认罐底中心,在罐底中心位置搭设中心平台,开始组装网壳最中心一圈,最先围绕中心节点板(下设三脚架)松散的组装,待最内圈的环圈网杆和主轴网杆(即指向顶心的网杆)全部连接完毕后再拧紧螺栓,组装完毕后利用简易三角架和手动葫芦配合,将钢丝绳绑在起吊节点上,拉升中心网壳到一定高度,然后向外扩散组装第二圈网壳,随后一层一层的向外组对下一个外环圈,依照环圈网杆和主轴网杆的次序搭建。从第4圈开始,在起吊节点位置放置带有5吨或10吨手动葫芦的三角架,每间隔3个节点放置1个三角架,依次类推,逐圈向外进行安装,直到除网壳支座外的全部构件及节点组装完毕,最外一个环圈用承力圈将所有外圈的网杆连接起来,使网壳形成一个整体的结构,确认网壳支座安装位置,利用多台三角架拉升,使支座就位,最后焊接支座到圈梁上。需要注意的是网壳落地以前,需将所有节点螺栓拧紧。经验收,网壳节点无变形情况,拱顶弧度满足设计要求。施工顺序见(图4)

图4 网壳倒装法施工顺序

3 施工方案对比

实际现场实施后,经统计,同样的20000m3储罐网壳安装,采用正装法施工周期15天,投入作业人员25人,另需1台25T吊车的配合材料吊运和网壳局部调整作业,而且还要等待顶圈壁板和槽钢圈梁安装合格后进行,在网壳施工过程中,储罐其他安装施工都无法进行,网壳施工过程中,还需要严控高空作业风险,增加了安全投入。而另一个项目采用倒装法施工,安装周期为7天,作业人员14人,需1台25T吊车在材料进入罐内时以及施工结束时三脚架吊出配合,需2台班,并且网壳施工仅需底板铺满就可进行,罐底中心组装中心网壳的同时,周边顶圈壁板和圈梁施工也可进行(施工周期为5天),两者施工留有较大安全间距,不会造成交叉作业,该施工无高空作业,施工风险较小。

从以上阐述中,可以看到,正装法投入的人力资源是倒装法大约两倍,吊车配合台班也较多,总投入相比较大。施工周期方面,正装法施工周期是倒装法的两倍,费时费力,若工期较短的前提下,无法为总体施工工期提供较大优势保障。安全方面,正装法施工过程中,施工人员需要在移动式脚手架上高空作业,施工过程中要不断移动脚手架,并要随着网壳弧度增高或降低调整脚手架高度,这些都增加施工工作量,又增加高空作业风险指数。而倒装法施工过程中,作业人员只需要始终在储罐底板上操作,施工仅仅是将各构件和节点板搬运到正确位置,把螺栓紧固和调整三脚架的位置即可,作业安全风险指数较小,且管理方更容易监控质量。

4 结语

从两个项目施工过程中,很明显可以得到,网壳倒装法安装拥有着明显的技术优势。

网壳组装提升技术。它的组装半径变大的同时,利用三角架和手动葫芦同步提升,逐步使网壳整体提升到位,进行底座焊接,在施工过程中,质检人员可以不断在地面严控螺栓施紧质量,最终大大控制了网壳变形率。

(2)网壳、顶圈壁板同步施工技术。利用罐底作为作业场地,先在罐底板上搭设中心平台,然后由内向外辐射组装网壳,在此施工期间,同时可安装顶圈壁板和圈梁,提高了施工效率。

总之,该种施工方式增进了效率,提高了质量,减少了安全风险,资源投入也较小。所以在之后的大型网壳施工中,我们完全可以采取倒装安装网壳施工。

参考文献

1 GB50128-2014 立式圆筒形钢制焊接储罐施工规范

2 上海宝山石油机械厂提供的三角形板式节点刚网壳施工安装图纸

3 JGJ7-2010 网壳结构技术规程

4 马道航.储罐的铝合金网壳拱顶的施工方法[J].化工设备与管道,2005年第4期

5 魏洁.李祥宾.5万m3大型储罐网壳的施工技术[J].石油库及加油站,2012,21(3):1-2