江苏新海发电有限公司 摘要:针对当前 1000MW机组脱硝 SCR控制系统存在的问题进行分析,列举了 SCR控制系统问题对安全经济运行的影响,说明了 1000MW机组脱硝 SCR控制系统优化的必要性及可行性,基于主回路的前馈预测控制技术、高可靠低维护量的 NOx分区测量系统、历史数据分析的智能喷氨格栅均衡控制算法、基于流场和 NOx浓度场模拟结果的喷氨分区方案等 方案进行深入研究,提出了SCR控制系统及总量控制的优化方案,并对系统各部分进行分析及测试,测试结果表明,文中所提优化方案在各方面相较于原技术方案具有优势,为 1000MW机组脱硝 SCR分区及总量控制技术优化 提供参考。

关键词:脱硝SCR;分区;总量控制;方案优化

0 引言

当前我国的电力能源主要来源自燃煤发电[1],燃煤发电作为传统的电能来源在一定程度上具有其他发电方式[2]不可比拟的优点,然而随着人民生活水平的提高,对生活环境的美好向往也越来越高,燃煤发电面临着各种各样的问题,其中最主要的是NOx等相关污染物排放的问题。当前业内对于NOx处理主要选择采用催化还原法(SCR)脱硝工艺,通常是安装三层板式催化剂,还原剂采用液氨。相关专家对SCR脱硝工艺研究[3]、防治技术[4]、性能评价[5]等方面进行了深入研究,推动了行业的发展。然而对于1000MW机组的脱硝SCR分区及总量控制技术还鲜有研究。

本文首先对SCR喷氨总量调节优化控制设计等方面进行相关调研,分析了优化控制的必要性,同时给出了SCR控制系统问题对安全经济运行的影响。分析了相关技术方案,如主回路的前馈预测控制技术、高可靠低维护量的NOx分区测量系统、基于历史数据分析的智能喷氨格栅均衡控制算法、基于流场和NOx浓度场模拟结果的喷氨分区方案、基于CFD模拟技术的流场优化方案等方案,同时设计了SCR出口NOx/ NH3浓度同步巡测系统,该系统可实现每侧12点稀释取样分析NOx浓度,同时也可实现每侧一拖十二同步测量NH3逃逸浓度。针对于执行层,设计优化了分区喷氨管路系统,实现了“喷氨总阀+支管调节阀”串联调节的执行模块。针对于控制系统,作为脱硝分区喷氨控制系统的大脑,采用预测控制技术取代传统的PID控制,并采用神经网络技术处理被控过程的非线性及时变性。最后对系统的整体效果进行分析及测试,测试证明了文中提出的控制技术方案的可行性,为1000MW机组脱硝SCR分区及总量控制技术优化提供参考。

1 SCR分区及总量控制技术优化必要性及可行性分析

1.1脱硝系统设备分析

本文研究机组为1000MW超超临界机组,2012年11月建成投产,锅炉为3049t/h超超临界参数变压运行螺旋管圈直流炉,单炉膛塔式布置,炉后下部布置两台转子直径为φ16370mm的三分仓容克式空气预热器。采用四角切圆燃烧方式,采用低NOx切向燃烧系统 (LNTFS摆动燃烧器),脱硝装置入口烟气的NOx排放浓度保证值为不大于350mg/Nm³。烟气脱硝系统选择性催化还原法(SCR)脱硝工艺,还原剂采用液氨,催化剂为板式;SCR反应器布置在锅炉省煤器出口和空气预热器之间,采用单反应器布置方式,脱硝系统不设烟气旁路和省煤器高温旁路系统;脱硝系统包括SCR脱硝装置、烟气系统、液氨存储及蒸发系统、氨稀释及喷射系统等。脱硝装置处理100%烟气量,安装三层板式催化剂,在锅炉正常负荷范围内烟气脱硝效率均不低于80%,SCR出口NOx含量不高于50mg/Nm3。脱硝系统设一喷氨格栅母管,喷氨格栅母管上共布置24根支管,每根支管设一流量调节阀门,用以调节进氨量。通过自身板卡硬件电路控制继电器出口,启动继电器通过保护CPU的出口管脚经背板电路直接控制。

当前存在的问题主要包括:1)设备采用简单PID 控制方案很难取得理想的控制品质,2)喷氨缺乏精细的分区调节手段,出口NOx分布不均匀,3)催化剂缺乏精细化的分区性能管控。由于脱硝被控对象(NH3流量-烟囱入口NOx 浓度)的响应纯延迟时间接近3min,整个响应过程长达十几分钟,是典型的大滞后被控对象,SCR 脱硝过程本身就是一个复杂的非线性化学反应过程,并随着催化剂的不断消耗,脱硝被控过程的动态特性会发生较大的变化。PID控制回路无法适应脱硝过程非线性、大滞后和快时变的特点,出口NOx波动大。另一方面,SCR系统只有一个氨量自动调节阀,在入口烟气NOx浓度分布不均匀及催化剂性能偏差较大的情况下,会导致出口NOx分布偏差很大。空间上的不均匀,同样会造成氨逃逸增加。

上述现状分析来说,传统运行方式下,只能根据脱硝的运行数据,得到催化剂整体的平均性能,但事实上催化剂的性能分布是不均匀的,催化剂缺乏精细化的分区性能管控。上述SCR控制系统问题对安全经济运行方面造成了一定影响,如表1所示。

表1 SCR控制系统对安全经济运行的影响

序号 | 问题 | 内容 |

1 | 增加氨气消耗 | SCR出口NOx分布在时间上和空间上的不均匀性,且只能采取常规控制手段,因此只能通过加大喷氨量的办法来确保烟气排放NOx浓度低于环保要求值。 |

2 | 氨逃逸增加,降低机组可靠性,增加电耗和成本 | 氨量过喷以及出口NOx偏差大直接导致氨逃逸增加,可能会出现:风机电耗增加、维护成本增加、机组运行安全性降低。 |

3 | 出口NOx分布不均会影响脱硝控制系统的可靠性 | 出口NOx分布不均会导致SCR出口表计数值和脱硫塔后的表计数值(环保考核测点)不对应,控制滞后导致变工况时超调现象严重。 |

1.2 SCR控制系统优化可行性分析

经多年的研究,国内已开发出基于NOx分区测量、氨逃逸测量、烟气量和喷氨量的数据,通过反演算法,构建SCR催化剂的空间上和时间上的性能特性,实现催化剂的精细化管控的先进技术,使SCR 喷氨总量调节优化控制成为可能。对于脱硝系统入口和出口NOx的测量存在很大的滞后性问题,可以选用先进的主回路的前馈预测控制技术。对于NOx分区测量系统,采用高可靠低维护量的NOx分区测量系统。同时,基于历史数据分析的智能喷氨格栅均衡控制算法考虑到出口NOx的实时测量值,还结合出口NOx的历史数据,提出基于喷氨扩散模型、催化剂性能场模型的最佳的出口NOx均衡控制模型。分区方案根据电厂烟道及SCR装置的实际结构和参数,模拟流场和NOx浓度场,提出最佳的喷氨分区方案。

2 主要优化方案总体设计

从上述分析中可以看出目前传统的技术方案或多或少均存在一定的问题,其中最主要的是传统机组SCR脱硝控制系统在控制方法上选用了简单的PID 控制难取得理想的控制品质,加之简单的PID在控制过程中考量的因素较少,对于喷氨缺乏精细的分区调节手段,在精细化、智能化管控方面难以适应当前的管理环节要求,另外,从经济方面考量,存在诸多影响机组安全经济运行的因素。鉴于此,文中提出如下优化方案。

首先将SCR反应器喷氨格栅原24只手动阀门改造为316L材质不锈钢分区调平阀(耐温350℃,压力等级1.6MPa),配进口电动调节执行器,以便调节各分区进氨量。对于SCR的出口,增2套一拖十二NOx浓度分区检测装置,实现分区多点同步测量,新增2套NH3逃逸在线监测装置。同时,对于脱硝入口流场模拟及优化,以期达到更好的效果。其中,最核心的是控制系统的优化升级,采用主回路的前馈预测控制技术和基于历史数据分析的智能喷氨格栅均衡控制算法,提高控制品质。此外,对于外部监测及接口,设计新建脱硝系统烟气测量仪表小室,并配套空调、通风设施、温湿度计等设施,喷氨格栅调节阀采用DCS扩展机柜及I/O卡件接入现有DCS系统,新增设备的监控和远操接入DCS系统。对控制全过程进行有效监测。

3 具体方案设计及实施

3.1总体方案设计

总体方案设计过程应做到“统筹兼顾”原则,充分考虑当前可优化实施的全过程,进行分模块、分区设计实施。在SCR分区喷氨控制系统采用“24点测量/24分区控制”设计,每个点对应上游一个喷氨支路调节阀,在实现网格化测量的同时,也实现了测量与调节的一一对应。

完整系统主要包括以下三个模块:SCR出口NOx/NH3浓度同步巡测系统(测量层)、分区喷氨管路系统(执行层)和控制系统(控制层)。测量层的核心是获取SCR出口烟气参数分布,确定各分区喷氨偏差调节目标值,作为喷氨优化控制的主信号;执行层的核心是构建“喷氨总阀+支管调节阀”串联调节的执行模块;控制层包括整个控制系统的软、硬件。

3.2SCR出口NOx/ NH3浓度同步巡测系统设计

3.2SCR出口NOx/ NH3浓度同步巡测系统设计

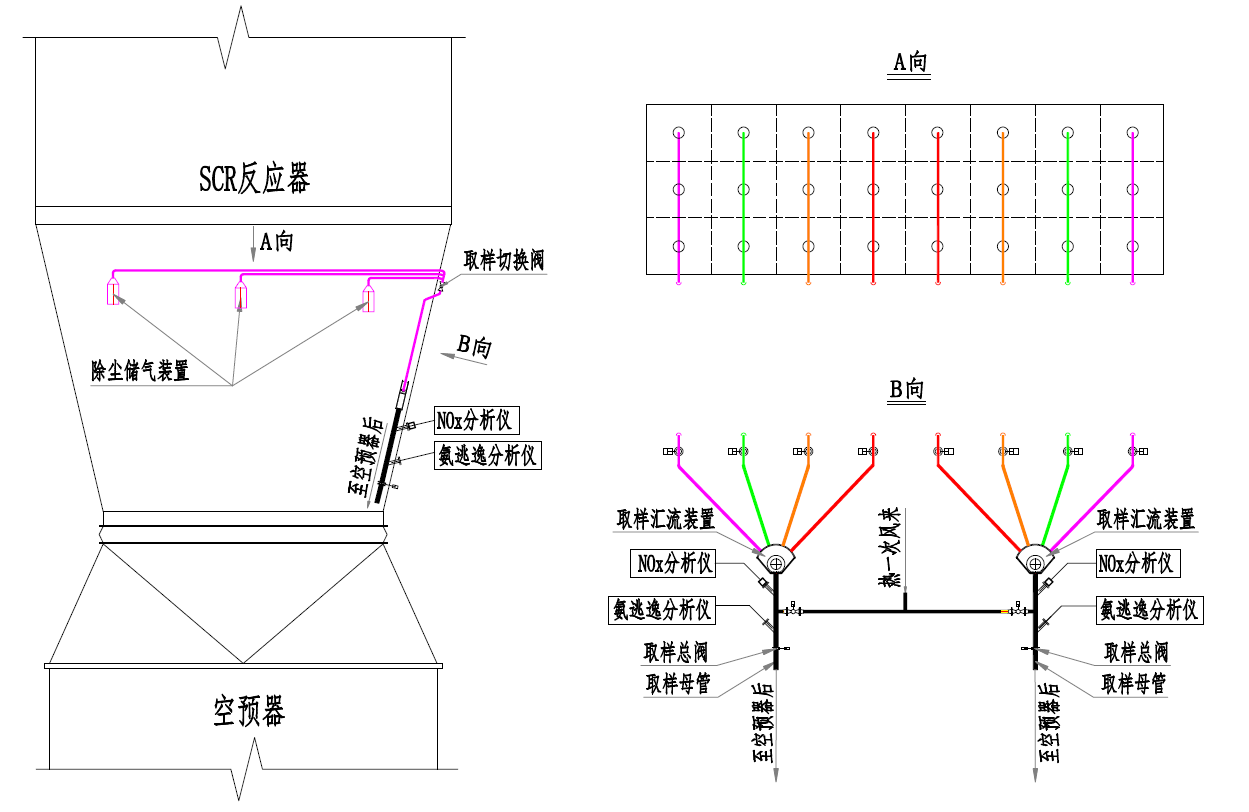

该系统测试层示意图如图1所示,在SCR出口与空预器进口之间,沿锅炉中心线平均分成虚拟的两侧,每侧沿脱硝装置截面方向虚拟平均分割成12个近似正方形的分区,两侧共24份近似正方形的分区,每个分区布置1个取样探头,样气经取样支路管线流至取样汇合管线,在每侧取样汇合管线上安装美国热电NOx分析仪及稀释探头,实现每侧12点稀释取样分析NOx浓度;同时在每侧取样汇合管线上安装加拿大优胜NH3逃逸仪表,实现每侧一拖十二同步测量NH3逃逸浓度。

图1 SCR出口NOx/NH3浓度巡测系统示意图

从图1中可以看出,在接收到巡测指令时,单侧仅打开一个取样切换阀,在空预器差压的驱使下,相应区域的烟气样流经NOx分析仪和氨逃逸分析仪;依次打开各取样切换阀,获取相应分区的NOx/NH3浓度。非巡测期间,取样切换阀保持全开,实现混合取样。为保证测量层可靠,非巡测期间,定期用热一次风对烟气取样管路进行吹扫。

3.3 分区喷氨管路系统设计

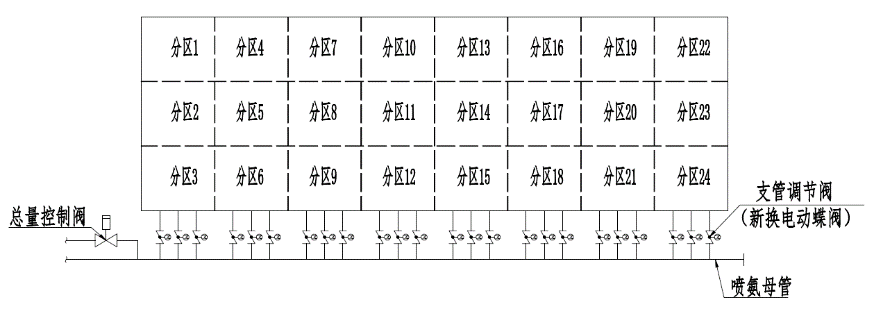

该系统执行层示意图如图2所示,其中可以将进口截面均为划分为虚拟的24个分区;将原喷氨支管上的的只手动调节阀更换为适应尿素水解环境的316L不锈钢蝶阀,并配进口电动执行机构,实现“喷氨总阀+支管调节阀”串联调节的执行模块。

图2 执行层示意图示意图

3.4 控制系统设计

结合传统喷氨控制特点,其自动投入效果难以保证,投自动后脱硝出口NOx波动大,其主要原因是被控对象(脱硝装置)呈大滞后特性,且具有非线性及时变性特征,以及烟气取样分析不具有代表性。因此采用预测控制技术取代传统的PID控制,并采用神经网络技术处理被控过程的非线性及时变性,以及通过神经网络软测量技术,在线评估测量参数,并采用变结构控制技术,确保即使部份参数失真或在维护时,控制系统仍能投入。喷氨总阀控制策略图如图3所示:

图3 喷氨总阀控制策略图

3.5 脱硝入口流场模拟及优化

针对脱硝入口流场不均情况,整体系统优化设计过程中还应进行脱硝入口流场模拟,并根据模拟结果,对脱硝入口导流板进行角度调整。

4 优化效果及分析

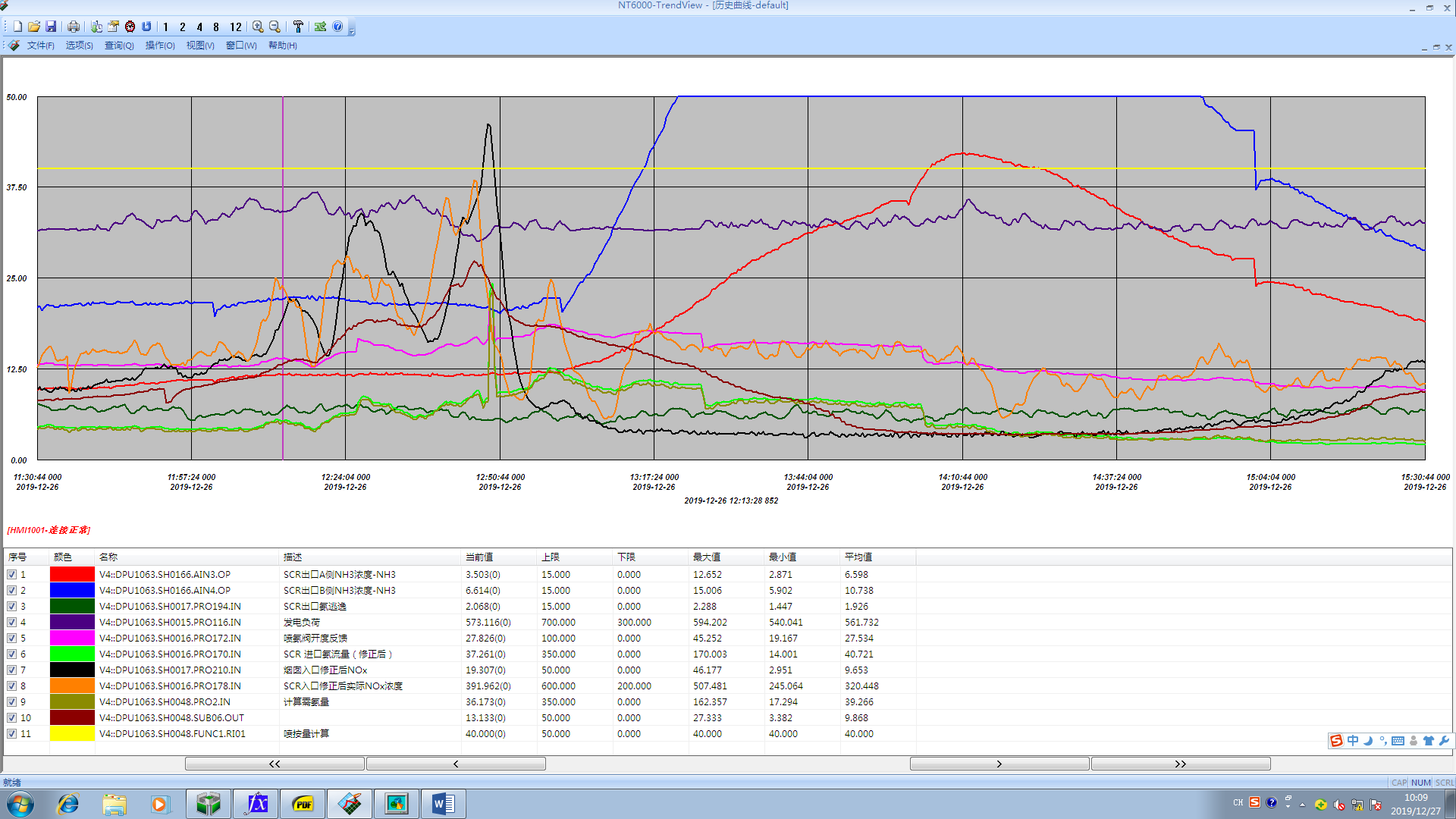

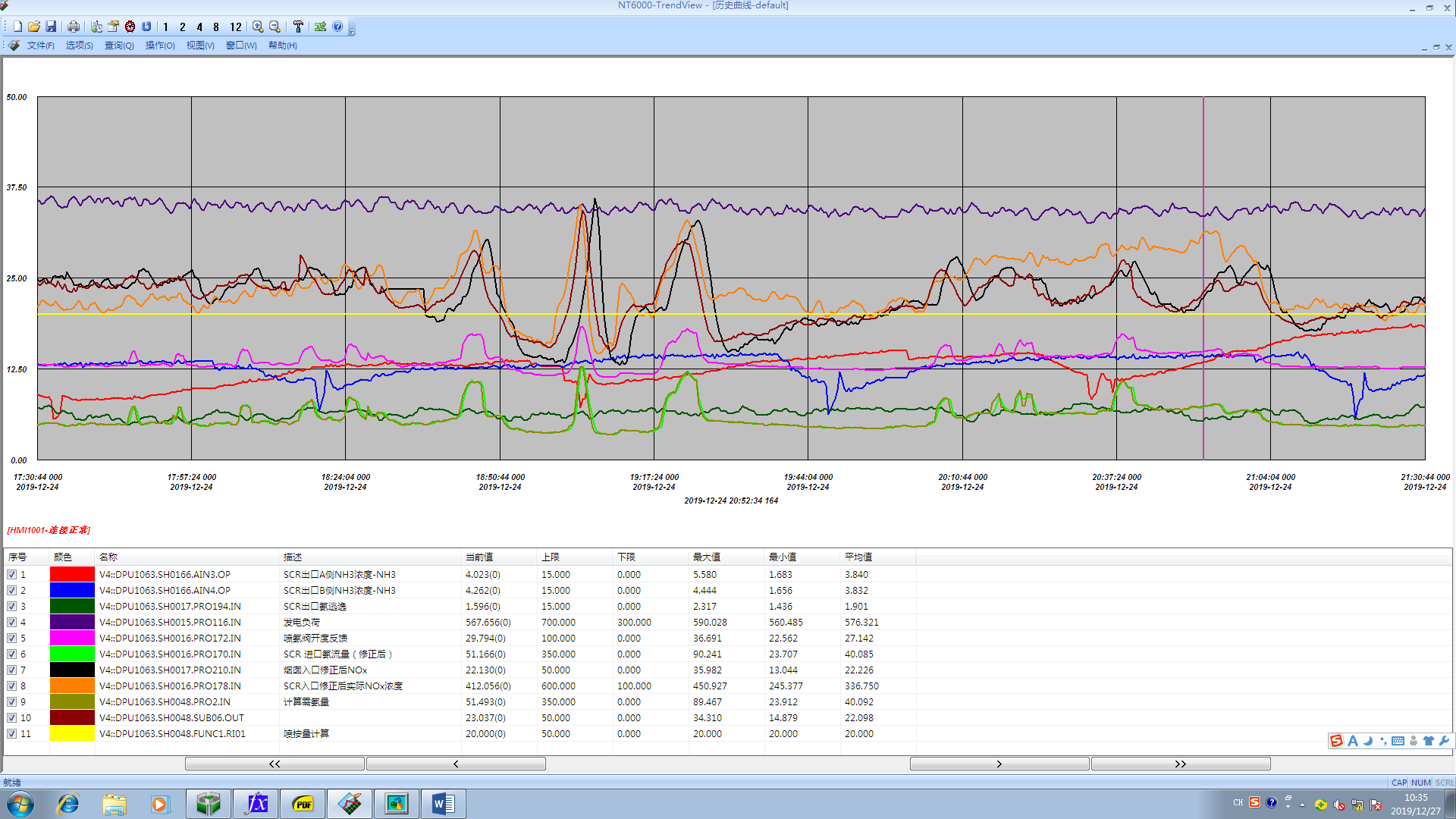

通过上述优化分析及实施,需要对优化效果及原因分析,以期更好的改进系统,本文选取了变工况过程中新的系统与原系统进行对比分析。在工况变化过程中,新系统明显优于原系统。选取不同时间段相关数据进行记录,其中原系统控制效果如图4所示,新系统控制效果如图5所示。

图 4 工况快速变化过程原控制系统运行情况

4 工况快速变化过程原控制系统运行情况

图5 工况快速变化过程新控制系统运行情况

图4为12月26日11:30-15:30数据变化趋势,总阀控制始终投用原系统,此过程中SCR入口NOx浓度波动式上升,由307 mg/Nm3最高涨到507 mg/Nm3。从下图可以看出:此过程中排口处已降至30mg/Nm3以下,喷氨量仍在上涨,一直到排口处浓度为10mg/Nm3以下时,喷氨量才开始下降,且下降速度较慢,此过程维持大约2.5小时后,排口处浓度升至10mg/Nm3以上,两侧氨逃逸一直处于较高水平,其中A侧氨逃逸最高上升至12.652ppm,B侧有将近1.5小时处于爆表状态(超过15ppm)。

图5为12月24日17:30-21:30数据变化趋势,总阀控制始终投用新控制系统,此过程中SCR入口NOx浓度波动式上升,由260 mg/Nm3最高涨到450 mg/Nm3。从下图可以看出:此过程中,当检测到SCR出口NOx浓度开始下降时,喷氨量及时下降,整个过程,两侧氨逃逸比较稳定,其中A侧氨逃逸最高到5.58ppm,B侧氨逃逸最高到4.444ppm,4小时内两侧平均值分别为3.840ppm和3.832ppm。通过以上可以看出,工况快速变化过程中,新控制系统两侧氨逃逸率比较稳定且较低,明显优于原控制系统。

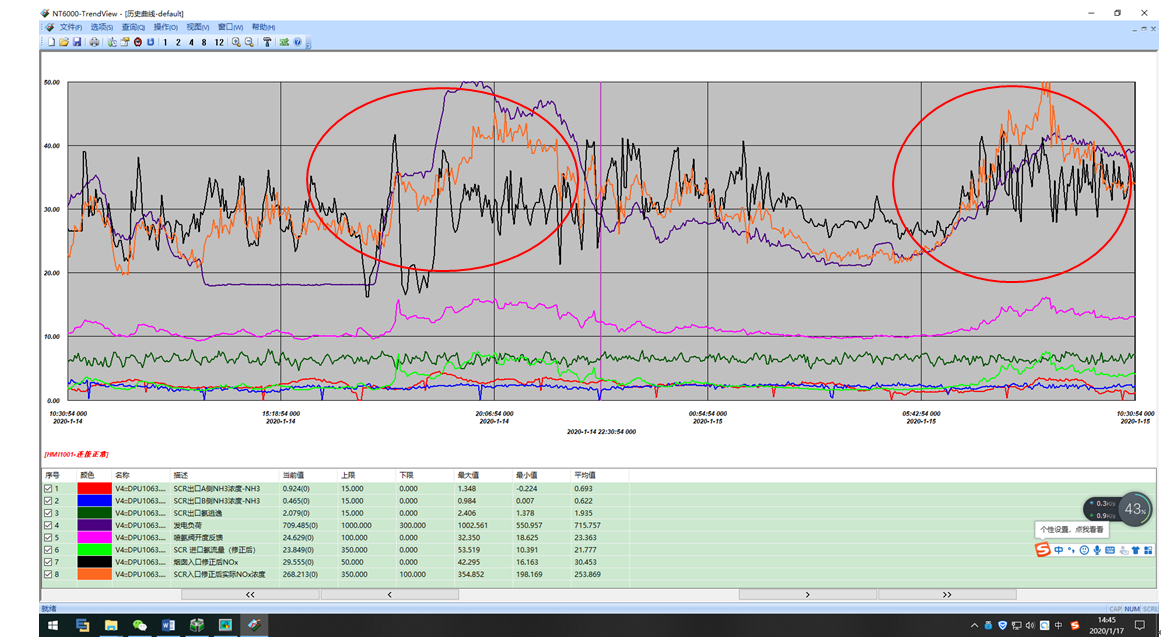

在烟囱排口浓度设定值为30mg/Nm3时新控制系统控制效果如图6所示。图6为2020年1月14日10:30-1月15日10:30近24小时数据历史趋势,期间烟囱排口浓度控制在30 mg/Nm3。

图6 烟囱排口浓度设定值为30mg/Nm3时SCIYON系统运行情况

从图6可看出,24小时内,新控制系统控制期间,烟囱排口处NOx浓度比较平稳,即使在负荷和SCR入口NOx浓度发生大幅变化时,烟囱排口处NOx浓度最高到42.295 mg/Nm3,且整个过程中烟囱氨逃逸最大不超过2ppm。

同时比较了优化前后空预器差压稳定度、喷氨量稳定度、氨逃逸率以及SCR出口分区NOx浓度均匀性,优化后均较优化前有很大提升。

5 结语

文中主要针对当前1000MW机组脱硝SCR控制系统存在的问题进行分析,列举了SCR控制系统问题对安全经济运行的影响,说明了1000MW机组脱硝SCR控制系统优化的必要性及可行性,基于主回路的前馈预测控制技术、高可靠低维护量的NOx分区测量系统、历史数据分析的智能喷氨格栅均衡控制算法、基于流场和NOx浓度场模拟结果的喷氨分区方案等方案进行深入研究,提出了SCR控制系统及总量控制的优化方案,并对系统各部分进行分析及测试,测试验证结果表明,文中所提优化方案在各方面相较于原技术方案具有优势,为1000MW机组脱硝SCR分区及总量控制技术优化提供参考。

参考文献

[1] 蒋敏华,黄斌.燃煤发电技术发展展望[J].中国电机工程学报,2012,32(29):1-8+19.

[2] 陈海洋.煤炭发电中自动控制技术的应用和探讨[J].自动化应用,2017(10):125-126.

[3] 牛磊,邓毅.生物质锅炉烟气脱硝工艺技术研究[J/OL].现代化工:1-6[2020-12-25].http://kns.cnki.net/kcms/ detail/11.2172.TQ.20201130.1632.014.html

[4] 王兴,刘国祚,张志强,王书超,贝国民.某600 MW机组空气预热器硫酸氢铵堵塞综合防治技术[J/OL].热力发电:1-6[2020-12-25].https://doi.org/10.19666/j.rlfd.202005130.

[5] 韩晨.SCR脱硝超低排放工程改造及性能评价[J].化工设计通讯,2020,46(11):153-154.

收稿日期:

作者简介:

X X( 1983-),男,XXXX