中国航发哈尔滨东安发动机有限公司 黑龙江省 哈尔滨市 150066

摘要:铝合金砂型铸件性能研究过程中,可以借助于拉伸试验和疲劳试验,明确氩弧焊修补的影响,本文采用的合金砂型铸件型号为ZL114A,应用氩弧焊补焊工艺,看整个合金砂型铸件抗拉强度和屈服强度变化情况。由于高温焊接操作,导致Mg烧损,导致合金强化相Mg2Si含量降低,强化效果相应减弱,焊接区力学性能下降明显。本文通过拉伸试验和疲劳试验方法,明确补焊对铝合金砂型铸件性能的影响。

关键词:补焊;铝合金;砂型铸件

铝合金砂型铸件本身具备较强的力学性能以及铸造性能,在航空航天等领域得到了充分应用。铝合金砂型铸件经过铸造后,由于成型工艺所限,容易出现气孔和冷隔等问题,导致其性能大幅下降。研究人员认为,对铸件缺陷进行修补并不会对其力学性能产生影响。但很多使用者不会选择补焊之后的铸件,或者是通过大量实验证明修补操作的可行性,最终导致使用成本大大增加。为此,本文通过对补焊之后ZL114A合金砂型铸件力学性能研究,确定补焊最佳工艺参数,为后续铝合金铸件补焊工艺选择提供一个大体方向。

1.试验方案

该试验选择的试验材料为ZL114A合金,具体成分如表1所示,以高纯度Al和Mg等为主,还涉及到一些中间合金。另外,合金能够在电阻坩埚炉之中开展相应的熔炼操作,借助于旋转喷吹法,实现对主体合金的精炼操作,并通过Al-Sr中间合金变质处理。

表 1 ZL114A合金的化学成分

Si | Mg | Ti | Fe | Al |

6.5到7.5 | 0.45到0.75 | 0.08到0.25 | ≤0.20 | 余量 |

1.2试验方案

该铸件的尺寸为300mm×150mm×25mm,具体铸件内部质量按照HB963-2005标准进行验收操作,并通过应用氩弧焊补焊,具体参数如表2所示。当上述操作全部结束之后,在应用HB5446-1990 T6执行热处理程序。

表 2 焊接工艺参数

焊接电流/A | 焊接电压/V | 保护气体 | 焊丝直径/mm | 预热温度/℃ |

200 | 15到30 | 氩气 | 5 | 100到300 |

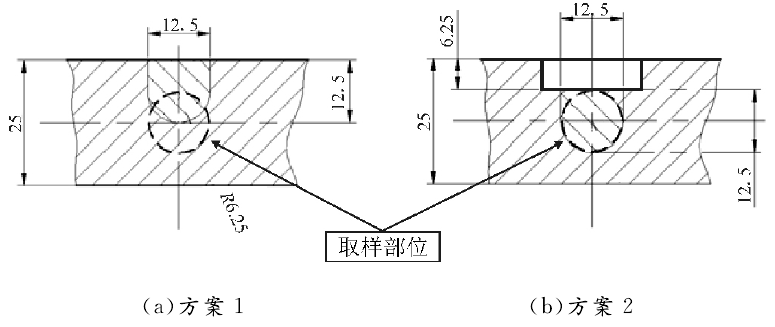

焊接试验的具体步骤如下:首先,通过相关试验方案的实施,在试样上采取相应的加工操作。第一种方案为直接在铸件上设计焊接所需要的凹坑,第二种方案以全焊接为主,将铸件焊接区域表面壁厚加工掉1/4,之后根据实际需求制作焊接所需要的凹坑,凹坑的深度应不低于壁厚的3/4,以保证取样部位全部为焊区。其次,在补焊过程中,可以使用氩弧焊焊接,将ZL114A合金填满,还要保证能够加工出试样。另外,试验人员可以通过T6热处理,将固溶温度控制在545±5℃范围内,最佳的保温时长为12h,实际淬火介质的水温范围为30到40℃,根据试验要求,实际淬火转移时间需要低于15s,水温不能超过15℃。一般来说,会先经历自然时效,时间范围为12到24h,接下来是人工时效,该时效最佳温度范围为160±5℃,保温时间为8h。当铸件焊接好之后,会经历T6热处理,在焊接区域内部加工出相应的拉伸和疲劳试样,后续执行标准为HB 5143-1996以及GB/T 26077-2010,整个试验所遵循的应力比R数值为-1。取样部位示意图为图1所示。

图 1 取样部位示意图

2.试验结果及分析

2.1拉伸试验

试验开始之前,工作人员需要在焊接铸件本体以及上述两种方案焊接后铸件的取样部位,进行分别取样操作,这也是对铸件力学性能的测试过程,最终得到的结果如下:未焊接铸件的力学性能为348.5MPa,方案1焊接后的力学性能示数为332.2MPa,方案2焊接后的力学性能示数为336.7MPa。从具体结构示数中能够看出,两种焊接工艺焊接之后得到的铸件力学性能下降十分明显,而且还会导致铸件性能严重下滑。与未焊接试样相比,实际抗拉强度以及屈服强度均会下降5%左右,在伸长率对比中,下降幅度约为15%。

为了保证研究的充分性,试验人员可以从不同拉伸试样中截取部分制备金相试样,并对其内部微观组织进行深入性观察,在显微镜下,研究人员发现焊接区域组织十分细小,而且不存在枝晶结构。通过实际金相组织的力学性能分析,虽然焊接组织和铸造组织之间存在明显差异,但力学性能上差距并不明显,但本次试验结果显示的是,焊接区域的性能确实有所下降,为此,研究人员对试样成分进行了进一步分析,具体结果如表3所示。

表

3 几种试样的化学成分(%)

元素 | 标准值 | 未焊接区 | | 方案1 | 焊接区 | 方案2 | 焊接区 |

Si | 6.5到7.5 | 6.95 | 7.02 | 7.00 | 7.06 | 7.03 | 7.01 |

Mg | 0.45到0.75 | 0.64 | 0.65 | 0.57 | 0.55 | 0.51 | 0.53 |

Ti | 0.08到0.25 | 0.19 | 0.19 | 0.20 | 0.19 | 0.17 | 0.18 |

Fe | ≤0.2 | 0.07 | 0.07 | 0.06 | 0.05 | 0.06 | 0.07 |

Al | 余量 | 余量 | 余量 | 余量 | 余量 | 余量 | 余量 |

研究表明,焊接区和未焊接区之中成分差异最大的为Mg含量,而且未焊接区Mg含量明显比焊接区高。在具体焊接工作执行上,焊接温度能够高达2000℃,而且Mg元素极容易被烧损,这一点在焊接过程中也能表现出来。在ZL114A合金之中,Mg2Si和Mg含量降低,从而导致Mg2Si强化量减少,影响后续强化效果,降低焊接区强度。反观铸件基体,主要以枝晶组织为主,致密程度十分有限,而且还存在微观缩松现象。焊接过程中,由于缩松问题存在,焊接组织边缘会形成很多小气孔,这些气孔直径大约为0.5mm,这也是铸件伸长率降低的根本原因。

2.2疲劳试验

从研究结果中能够看出,几种试样的疲劳寿命会随着应力降低而增加,线性趋势十分明显。但如果应力达到200MPa,未焊接试样的疲劳寿命和部分焊接试样的疲劳寿命基本能够保持同步,对于全焊接试样,高应力疲劳寿命明显比未焊接试样以及部分焊接试样要低。如果应力数值为50MPa,部分焊接试样疲劳寿命要比两组方案高出很多。

另外,实际全焊接试样所呈现出的疲劳寿命很低,从分析中还能看出,全焊接试样在焊接过程中,极容易出现Mg烧损现象,最终影响了强化效果。在焊接时,还会出现一些其他类型的缺陷,同样会对疲劳性能产生影响,疲劳寿命大幅下降。部分焊接试样由于Mg烧损量较低,强化相减少的也较低。由于机体之中容易出现缩松缺陷,焊接时也会出现气孔问题,但这些气孔主要以圆形为主,对于试样的疲劳性能影响并不明显。

反观未焊接试样中的机体,同样存在一些气孔,这些气孔的形状并不规则,这也是未焊接试样在具体试验中产生裂纹的本质所在。在低应力水平试验开展上,孔洞形状对疲劳寿命影响十分明显,尤其是处于高应力水平时,孔洞形状对疲劳寿命的影响并不大。经过测量也能发现,当疲劳寿命增加之后,出现的疲劳裂纹扩展气孔直径也会降低。

3.结论

综上所述,从ZL114A合金焊接区域微观结构以及孔洞几何形状等研究中能够看出,与未焊接区存在明显差异。更为重要的是,在高应力条件下,全焊接试样疲劳寿命也要低于部分焊接和未焊接试样,但如果应力较低,部分焊接试样疲劳寿命也要比全焊接和未焊接试样高,这也是相关工作人员需要注意的地方。

参考文献

[1]何若虚.铝硅合金减速器壳体砂型铸造工艺设计[J].铸造,2020,69(07):761-763.

[2]陈映东,丁旭,沈刚.铝合金横梁树脂砂铸造工艺设计及模拟优化[J].铸造设备与工艺,2019(05):13-16.

[3]赵彬.基于三维打印的铝合金单缸缸盖快速铸造方法[J].铸造,2019,68(10):1143-1147.

[4]陈宗民.铝合金U形外环框架砂型铸造工艺设计及仿真模拟[J].热加工工艺,2019,48(19):87-91.