伊犁新天煤化工有限责任公司 新疆伊犁 835000

摘要:目前生物质能,温室气体等资源制备天然气已逐渐发展。据报道,德国KIT的技术已经成功地利用生物质能生产合成天然气,并用新型蜂窝状催化剂成功地提高了工艺中甲烷化效率,提高了生物质能利用率。在未来的发展中,我国若能利用好生物质能等其他资源,将其转化为天然气资源,必将促进我国天然气产业的发展,基于此,本文主要对煤制天然气工厂甲烷合成工艺进行分析探讨。

关键词:煤制天然气;工厂甲烷;合成工艺

1、前言

我国是一个富煤、贫油、少气的国家,适度发展煤制天然气,可以有效增加国内天然气供给,降低对外依存度,提高国家能源安全保障。目前,国内已建成的大型煤制天然气工厂碳排放量高,仅原料煤的碳排放率就超过70%,与全球低碳发展理念不吻合,需要对现有煤制天然气工艺进行创新改进,以降低其CO2排放。

2、甲烷合成及现有工艺技术介绍

在煤制天然气工厂,甲烷合成反应是指经过净化处理后的合成气反应生成CH4的反应,参与反应的组分有H2、CO、CO2,反应方程式如下:

CO+3H2⇔CH4+H2O△H0298=-206KJ/mol

CO2+4H2⇔CH4+2H2O△H0298=-165KJ/mol

甲烷合成反应是一个体积缩小的气固相强放热反应,平衡转化率随温度降低而升高。煤制天然气的合成气中CO含量高(体积含量可超过23%),在绝热甲烷合成反应器内,反应器床层的热点温度高,影响催化剂的使用寿命,热点温度高也导致了设备和管道系统投资增加,甲烷合成工艺的关键在于如何降低反应热点温度,使催化剂工作在可承受的温度环境下,同时降低设备、管道的操作温度,增加装置操作安全性和降低装置建设投资。

目前主要的甲烷合成工艺主要有德国鲁奇(Lugri)的甲烷合成工艺、英国戴维(Davy)公司甲烷合成工艺(CRG)和丹麦托普索公司(TOPSOE)的TREMPTM甲烷合成工艺(下文简称三家公司的甲烷合成工艺),三家公司的甲烷合成工艺其反应器均采用绝热反应器,其热点温度受反应器入口温度、入口气体组分及压力等因素影响。在控制反应器热点温度,特别是前端反应器的热点温度方面,三家公司的甲烷合成工艺采取了不同的控制方案,鲁奇和戴维主要采用循环气压缩机将后端反应器出口反应物组分浓度较低的部分合成气压缩后返回至前端反应器入口,降低前端反应器入口气体的反应物组分浓度,以降低反应器热点温度,此方案需要设置循环气离压缩机,装置建设投资高,运行能耗高;托普索公司甲烷合成工艺也采用循环气压缩机将后端反应器出口反应物组分浓度较低的部分合成气压缩后返回至前端反应器入口,当新鲜合成气中反应物浓度不很高的情况下,托普索公司甲烷合成工艺采用饱和热水流程提高前端反应器入口气体的水汽含量,通过影响反应平衡深度,控制反应放热以达到降低热点温度的目的,此方案需要增加反应器数量方能达到合理的甲烷合成转化深度,流程长,投资高。三家公司的甲烷合成工艺均采用绝热反应器,虽然绝热反应器制造简单,但热点温度控制便成了装置的控制难点,不管是采用掺混循环气方案还是采用提高入口合成气水汽含量的方案控制反应器热点温度都存工艺流程较复杂、建设投资高、运行能耗高等缺点。

3、等温甲烷合成工艺

等温反应器是利用移热介质移走反应热,以控制反应热点温度,根据设备结构特点可分为列管式、蛇管式、刺刀管式等;根据移热介质流道划可划分为火管式和水管式,等温反应器广泛运用于甲醇合成等工艺中。甲烷合成反应是强放热反应,采用等温反应器来控制甲烷合成反应的热点温度是值得讨论和研究的,将其运用于工业装置,可以大大简化工艺流程,操作控制简单,可以降低装置建设投资和运行成本。

以某项目为例,进入甲烷合成装置的合成气温度30℃,压力3.2MPaA,其组分含量见表1。

表1某项目甲烷合成装置入口合成气组成

合成气中CO含量接近23%,反应推动力大,反应热点温度高;为降低反应热点温度可以按照三家公司的甲烷合成工艺采用掺入循环气降低反应器入口CO浓度的方式或提高水汽含量改变甲烷合成反应平衡的方式来降低热点温度,也可以将前端反应器由绝热反应器改为等温反应器的方式降低反应热点温度。下面介绍一种采用等温反应器的甲烷合成工艺,实现甲烷合成装置的低热点温度操作。

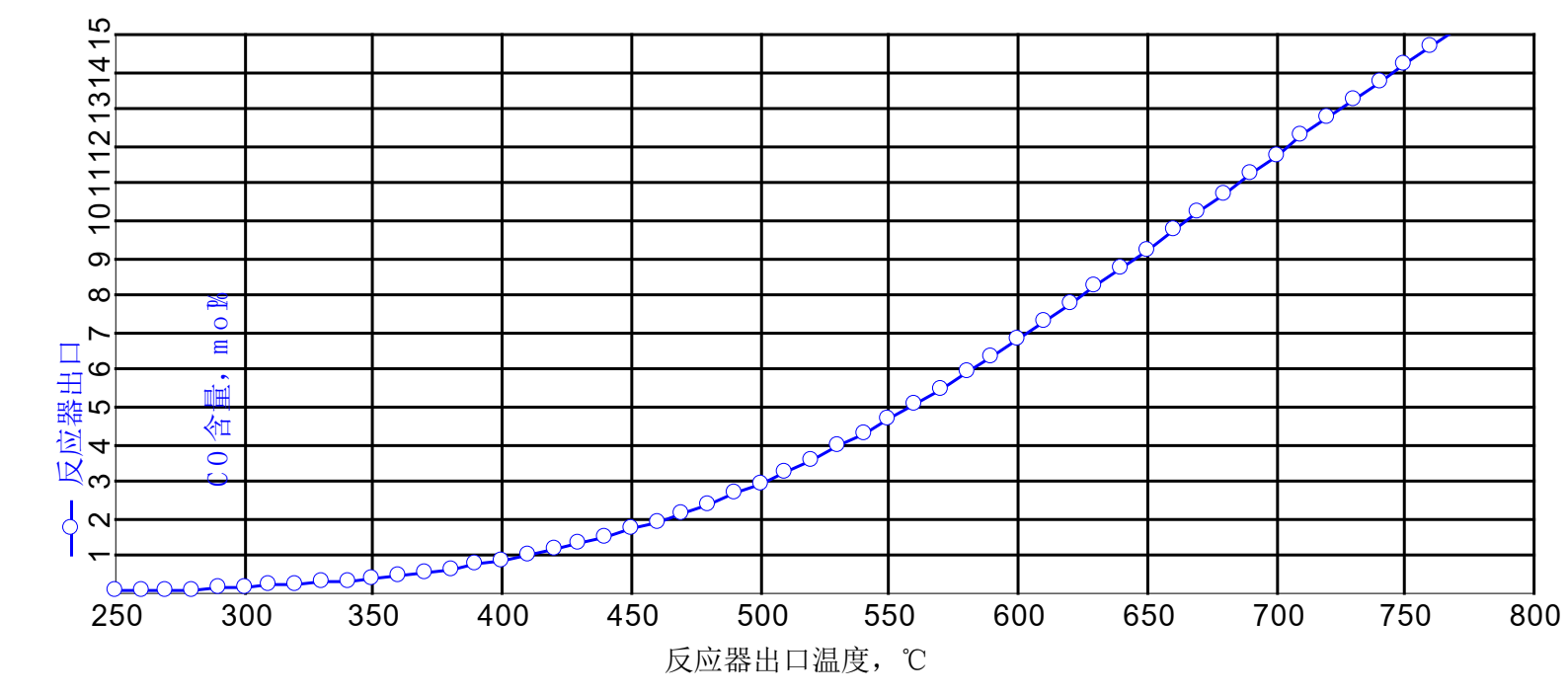

从上游净化装置来的新鲜合成气经过新鲜气预热器加热至约200℃,再加入少量中压蒸汽后进入精脱硫反应器脱除合成气中的残余硫含量,脱硫后的合成气分两股,一股约占总气量78%的新鲜合成气经过合成气换热器加热至约250℃后进入等温甲烷合成反应器进行反应,等温甲烷合成反应器采用锅炉给水副产中压蒸汽移走反应热,以控制较低的热点温度,出等温甲烷合成反应器的合成气温度约320℃;采用等温反应器,反应器出口温度低,平衡转化率高,新鲜合成气中的CO几乎可以在等温甲烷合成反应器中进行完全反应;反应器出口CO含量与出口温度的关系见图1。

图 1 反应器出口 CO 浓度与出口温度的对应关系

出等温甲烷合成反应器的合成气经进出口换热后与另一股新鲜合成气汇合,然后进入1#绝热反应器继续甲烷合成反应,进入1#绝热反应器的合成气中CO含量可以通过调节进入等温甲烷化反应器的气量比例进行调节,以控制1#绝热反应器出口温度在合理的范围。出1#绝热反应器的合成气经过中压蒸汽过热器回收高等级热量后预热锅炉给水,自身降温至约230℃后进入2#绝热反应器继续甲烷合成反应,2#绝热反应器出口合成气温度约370℃,依次预热中压蒸汽和锅炉给水降温至230℃后进入3#绝热反应器继续甲烷合成反应,3#绝热反应器出口合成气温度约260℃,进入新鲜气预热器加热进入装置的新鲜合成气后进入下游余热回收及冷却设备。工艺流程图见图2。

图 2 等温甲烷合成工艺流程图

新鲜气预热器; 2-蒸汽混合气; 3-精脱硫反应器; 4-合成气换热器; 5-等温甲烷合成反应器; 6-蒸汽汽包; 7-锅炉给水循环泵; 8-1#绝热甲烷合成反应器; 9-2#蒸汽过热器; 10-1#锅炉给水预热器; 11-2#绝热甲烷合成反应器; 12-1#蒸汽过热器; 13-2#锅炉给水预热器; 14-3#绝热甲烷合成反应器

由于甲烷合成反应放热剧烈,锅炉给水采用泵进行强制循环,以保证反应侧的热量能量能够及时移走;反应热点温度可以通过调节副产蒸汽的压力来控制;该流程只将第一反应器采用等温反应器,且部分新鲜气直接进入下游绝热反应器,保证绝热反应器出口合成气温度在合理范围,将装置副产的中压蒸汽过热后外送用作动力蒸汽。采用上述等温甲烷合成工艺主要有以下优点:

(1)等温反应器可以有效解决高浓度CO甲烷合成反应的超温问题,使装置操作简单,运行平稳;

(2)等温反应器可以降低甲烷化装置的最高操作温度,降低对设备和管道材料及安装的要求;

(3)等温反应器可以使甲烷合成催化剂在最佳使用温度下操作,提高反应平衡转化率,提高甲烷化催化剂的使用效率和延长甲烷化催化剂的使用寿命;

(4)无需设置的循环气压缩机,简化装置的工艺流程,节省装置占地和建设投资,降低运行消耗;

(5)采用等温反应器与绝热反应器联合的流程,既可以简单控制反应热点温度,又可以将装置副产蒸汽过热后用作动力蒸汽,提高装置的能量利用等级,提高全厂经济性。

4、结语

煤制天然气的等温甲烷合成工艺与现有煤制天然气的甲烷合成工艺相比有诸多优点,但截止目前,已建成的煤制天然气工业项目较少,开发研究动力不足,目前还没有在工业上得到运用。由于甲烷合成反应放热量远远大于甲醇合成等反应的放热量,甲烷合成等温反应器的传热要求更高,设备冷热侧温差导致的应力更大,所以用于高浓度CO合成甲烷的等温反应器设备的设计和制造难度更大。

参考文献:

[1]高振,侯海龙,何洋,等.绝热甲烷化技术工艺设计及设备选型

探讨[J].天然气化工(C1化学与化工),2018,43(03):70-73.

[2]宋鹏飞,侯建国,王秀林,等.绝热固定床甲烷化工艺反应体系

的温控设计[J].天然气化工(C1化学与化工),2015,40(06):66-68.

[3]高振,马磊,侯建国,等.绝热固定床甲烷化反应器压降模拟研究[J].天然气化工(C1化学与化工),2016,41(05):51-54.