陕西能源电力运营有限公司 陕西省 西安市 710032

摘要 针对伺服卡控制参数在汽机调速汽门现场调试整定过程中,设置随意性大,无法定量测试分析的问题,提出一种汽轮机调速系统伺服卡控制参数测试技术与应用方法。介绍了测试系统的硬件设备、测试步骤以及伺服卡控制参数的计算方法。提出的测试技术及应用方法解决了伺服卡控制参数无法定量测试的技术难题。

关键词:汽轮机调节系统;伺服卡;控制参数;测试技术

中图分类号:TK273文献标志码:B

为了维持电网稳定,并网汽轮发电机组(简称汽机)需要具备一次调频能力。当电网频率变化时,发电机组立刻通过汽机调速系统反向调节机组功率,以达到稳定电网频率的目的[1]。汽机调速系统伺服卡关系到汽机参与电网一次调频的性能,以及一次调频过程中电网的稳定性。为了解一次调频过程中发电机组对电网的影响,应依据汽机参与电网调频的实际情况和相关技术要求,开展汽机调速系统建模及其参数测试工作。汽机及其调速器模型和参数对电网扰动后稳态值的计算结果影响显著,因此电网稳定仿真计算中使用的负荷模型参数,必须考虑调速系统模型参数的影响。电网稳定性仿真计算需要精确的汽机调速系统仿真模型,而其模型和参数必须通过试验进行测试、辩识和验证。

目前,作为直接影响到汽机调速系统性能的伺服卡市场上种类多,产品的功能、性能参差不齐。伺服卡参数在汽机调速汽门现场调试整定过程中,控制参数设置随意性较大,有的通过拨码设置,有的通过软件置数,其控制性能无法定量分析。目前尚无关于伺服卡控制参数测试方面的公开文献。本文将介绍一种汽机调速系统伺服卡控制参数测试技术。

1测试系统的构成与功能

1.1伺服卡工作原理

机组具备开机启动状态时,汽机调速系统开启调速汽门主要是在伺服卡接受到DEH指令后,通过伺服卡直接控制汽轮机调速汽门的油动机,油动机动作后带动调速汽门同步同向动作。调速汽门运行后通过安装在油动机上的位移传感器反馈到伺服卡输入端,直至位移传感器反馈与DEH指令偏差为零时,汽机调速汽门的油动机才稳定下来。

1.2测试系统的组成与功能

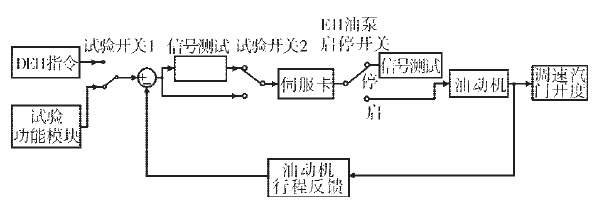

为了实现汽机调速系统伺服卡控制参数的实测,技术人员设计了一种汽机调速系统伺服卡控制参数测试系统(简称测试系统)。测试系统如图1所示,主要包含伺服卡、EH油泵启停开关、油动机、位移传感器(LVDT)、数据采集模块。测试系统在伺服卡输入环节增设试验功能模块,在伺服卡输入与输出环节增加试验数据采集模块,试验功能模块与输入环节的试验数据采集模块之间由第1试验开关(图1中试验开关1)连接控制,输入环节的试验数据采集模块与伺服卡之间由第2试验开关(图1中试验开关2)连接控制,伺服卡与输出环节的试验数据采集模块之间由EH油泵启停开关连接控制,所述试验功能模块有可调突变指令档和清零档。

图1伺服卡控制参数测试系统

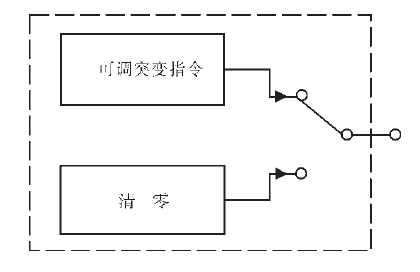

试验功能模块通过火电厂分散控制系统(如ABB公司的分散控制系统或西屋公司的DCS系统)的逻辑控制软件组态实现;试验数据采集模块(图1中“信号测试”)通过数据采集仪实现信号测试功能;第1试验开关实现试验切换控制功能;第2试验开关控制伺服卡输入信号是否进入数据采集仪实现信号采集;EH油泵启停开关控制伺服卡输出信号是否控制调速汽门油动机,以及伺服卡输出信号是否进入数据采集仪实现信号采集,以满足试验测试要求。试验功能模块有可调突变指令档和清零档(图2),可调突变指令档使DEH指令与测试调速汽门的位移传感器产生突变偏差(+5%或+10%),且为可调;清零档使DEH指令与测试调速汽门的位移传感器反馈产生零偏差(0%),使伺服卡输出信号为清零状态,即汽机调速系统伺服卡电流输出为零。

图2试验功能模块功能示意图

2、测试技术的应用

2.1测试步骤

1)机组为停机状态,通过停止或启动EH油泵实现汽机调速系统伺服卡输出信号是否控制调速汽门动作;EH油泵为停止运行状态,伺服卡输出信号不再控制汽机调速汽门,汽机调速汽门不因伺服卡输出信号而动作,反映调速汽门动作的位移传感器(LVDT)也无变化。2)测试时,试验开关1切换至试验功能模块,试验功能模块选择清零档,使伺服卡输出为零,并记下调速汽门零位值(通过测量调速汽门位移的LVDT确定)。3)试验开关2切换至信号测试模块,进入伺服卡输入信号采集模式;EH油泵启停开关切至停,进入伺服卡输出信号的信号测试模块,实现伺服卡输入和输出信号采集模式功能;启动信号测试模块(信号采集分析系统,如尼高利高速采集仪),选择试验功能模块的可调突变指令档使调速汽门阀门指令与LVDT反馈出现突变偏差(在此设为5%),在偏差的作用下伺服卡输出信号;由于试验时油动机不动,汽机调速汽门不动,偏差一直存在,LVDT反馈不变,伺服卡输出信号向同一个方向增长,直至输出电流信号达到满量程。

2.2数据分析

根据信号采集分析系统同步测试汽机调速系统伺服卡输入和输出信号数据(录波曲线如图4所示),可计算出伺服卡控制参数。根据图4中的测试数据,试验功能模块指令与测量调速汽门的位移传感器(LVDT)反馈发生5%突变偏差(信号量符号为ΔIN0,对应电压信号值为0.2V)瞬间,伺服卡输出信号产生突变ΔOUT0,则伺服卡比例系数为:KP=ΔOUT0/ΔIN0=6.036/0.2=30.18。

结语

电网稳定性仿真计算中需要精确的汽机调速系统仿真模型,而汽机调速系统伺服卡模型和参数的准确性关系到整个电网稳定性计算分析结果,因此必须通过试验对伺服卡控制参数进行实测、辩识和验证。

参考文献

[1]侯兰雅.基于系统辨识的火电机组一次调频能力评价与提升[D].山东大学,2019.

[2]戴少石.小汽机数字电液控制系统的优化设计与实施[D].华北电力大学,2017.

[3]赵维印.调速技术与设备节能改造[J].设备管理与维修,2016(01):106-109.