1、海装广州局驻贵阳地区军事代表室 2、贵州黎阳航空动力有限公司

摘 要:本文针对GH3030合金锻件低倍检查面上出现沿流线分布的黑色条纹缺陷,在分析的基础上,结合质量复查,并通过解剖确认,确定了问题产生的原因。

关键词:GH3030合金锻件;低倍缺陷

一、概 况

GH3030合金是早期发展的80Ni-20Cr固溶强化型高温合金,化学成分简单,在800℃以下具有满意的热强性和高的塑性,并具有良好的抗氧化、热疲劳、冷冲压和焊接工艺性能。合金经固溶处理后为单相奥氏体,使用过程中组织稳定。主要用于800℃以下工作的涡轮发动机燃烧室部件和在1100℃以下要求抗氧化但承受载荷很小的其它高温部件。该合金采用电弧炉熔炼或电弧炉熔炼加电渣重溶或真空电弧重溶,非真空感应炉加电渣重溶或真空电弧重溶或真空双联工艺熔炼,质量稳定,已在航空发动机上经过了长期使用考验。

近期,某批GH3030合金锻件检验时发现酸浸腐蚀的低倍试样上有明显沿流线分布的黑色条纹缺陷。经查,该批锻件的原材料来某原材料厂家。

由于GH3030合金材料应用的零件品种较多,为了保证有疑问的原材料不投产使用,本文在确定了锻件低倍缺陷性质的基础上,经过质量复查,对缺陷产生的原因进行了综合分析,并通过解剖试验进行了确认,找到了低倍缺陷问题产生的原因。

二、缺陷性质分析

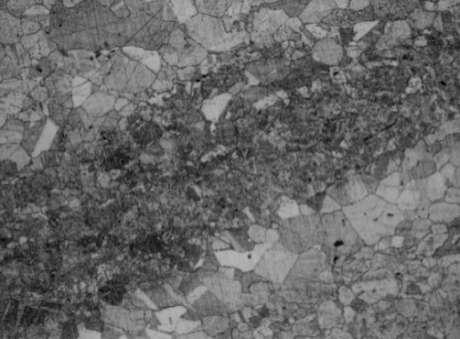

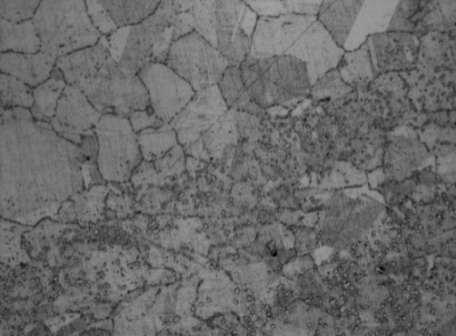

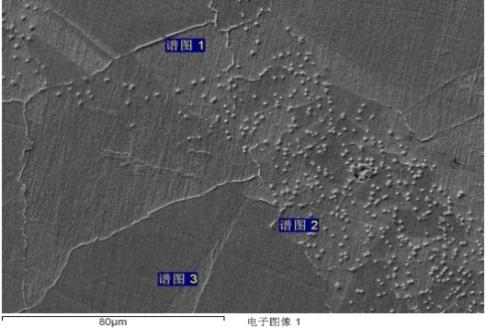

分别将有沿流线分布黑色条纹缺陷的锻件低倍试样在金相显微镜下进行观察,见图1所示,发现分布着大量的颗粒物质。进一步对缺陷处的颗粒物质进行高倍观察和扫描电子显微镜能谱分析,高倍形貌及能谱分析位置见图2所示,各点能谱分析结果见表1。

200× (b) 500×

图1 锻件低倍图缺陷处的金相组织

图2 锻件低倍缺陷中分布的颗粒及各点能谱位置

表1 锻件低倍缺陷中分布颗粒的能谱分析结果 at%

能谱位置 | C | Si | Cr | Fe | Ni |

第1点 | 60.42 | 0.36 | 10.29 | 0.21 | 28.72 |

第 2点 | 54.23 | 0.54 | 11.07 | | 34.16 |

第 3点 | 62.00 | 0.39 | 8.85 | 0.19 | 28.57 |

表1是图2中三点位置能谱分析的原子百分数结果,第1点在晶界上的析出相,第2点在密集分布的析出相上,第3点在材料基体上。从分析结果可以看出,缺陷颗粒为碳化物,碳化物区域的铬含量高于基体的铬含量。

根据以上分析可以知,缺陷处的颗粒物质为以铬元素为主的碳化物,含有少量的镍、铁、钛成分。这种碳化物是GH3030合金的自生成分,不是外来的夹杂物或夹渣。

GH3030合金中的这种碳化物聚集,是合金在电渣重溶正常熔炼工艺条件下,存在于铸锭起弧阶段的底垫尾端和充填阶段的头部的常见物质,不涉及其它部位。铸锭头部和尾端在锻造过程中要切除掉,交货的棒材上不应有这类物质,但如果锻造切除量不足时,会残留这种物质到锻件中形成缺陷。

三、质量复查

对该批低倍有缺陷的GH3030合金棒材的整个生产工艺过程进行复查。结果为:

1、合金的母炉采用电弧炉冶炼浇注成电极棒,其化学成分及气体含量等均达到控制要求,冶炼过程无异常。

2、合金的子炉采用电渣炉重溶冶炼,熔炼电流及电压控制稳定,水温及水压均满足规程要求。电渣锭成分均符合技术标准要求,熔炼过程无异常。

3、棒材经过铸锭开坯、锻造、切断、标识、探伤、车光、表面检查、理化检验过程,最后合格入库。棒材锭节号标识,从充填端头部至底垫尾端按锭节号依次排序进行,棒材标识打在相当于钢锭头部方向,标识清楚。

4、棒材锻造原始记录,因锻态棒材表面裂纹,加大了锻造棒材的直径。其它无异常。

5、检验环节,棒材在头部均进行了横向低倍检查,检验记录未发现缺陷。但查看原始低倍检查试样,发现有点状斑痕。

四、综合分析

1、低倍流线的形成原因

GH3030合金环锻件,采用棒材切成的料段,加热后先镦成圆饼,然后圆饼中心冲孔,锻造扩孔,最后碾压成环锻件。在锻件低倍上观察的条纹呈弧线形,弧线曲向锻件外径,是料段镦粗过程中金属向外呈鼓形流动所形成的。

2、低倍流线分布较多铬的碳化物原因

GH3030合金的化学成分非常简单,主要成分为:镍基,碳≤0.12%,铬19.0~22.0%,钛0.15~0.35%,铝≤0.015%,铁≤1.5%。其余杂质元素锰≤0.70%,硅≤0.80%,硫≤0.020%,磷≤0.030%。其棒材的组织主要有奥氏体基体、少量的碳化钛、碳氮化钛、Cr7C3型碳化物。

通常GH3030合金棒材组织与电渣炉重熔的铸锭组织结构有关,重熔大致分为三个阶段,一是引弧造渣阶段,二是正常熔炼阶段,三是充填补缩阶段。引弧造渣阶段采用先采用石墨电极引弧造渣,渣料熔化后,插入GH3030合金电极,提电流,一定时间后,转入正常熔炼,最后是充填补缩阶段。

合金在电渣炉重熔过程中,正常熔炼阶段,电压保持不变,电流与电压相匹配。而在正常熔炼前,自耗金属电极化渣过程中,电流是逐步提升的;在最后的充填补缩阶段,电流是逐级下降的,这两个阶段电流与电压不匹配,电流波动幅度非常大。受电流大幅度波动的影响,金属熔池深浅也瞬间反复变化,电流增大,金属熔池加深。在金属熔池和铸锭间有个处于固相线和液相线之间糊状区,由于镍和铬两种元素物理性的差别(镍的液体比重7.9g/cm3,其熔点1453℃;铬的液体比重6.9 g/cm3,其熔点1857℃),当金属熔池加深,糊状区有长的时间选分结晶,从而导致局部区域的成分偏析。

相对而言,起弧造渣阶段,底垫端金属熔池除水冷结晶器散热外,还有水冷底座散热,因此冷却速度快,金属熔池相对较浅,选分结晶的程度不严重。而充填端金属熔池仅靠水冷结晶器带走热量,金属熔池相对较深,容易出现成分偏析。因此,正常情况下,GH3030合金这种铬元素偏析局限在充填部位(即头部)出现。不涉及其他部位。

一般起弧阶段和充填阶段的铸锭部分在锻造过程中要切除掉,交货的棒材上不应有这类成分偏析的缺陷,但锻造时切头量不足,棒材头部会残留这种缺陷。

3、GH3030合金棒材切头量不足的原因分析

GH3030合金经开坯后锻造成材,坯料不切头尾,而是锻制到设定尺寸后,在线进行切头、切尾和棒材分锭节切断,进行钢印标识。

锻造工艺规定,所有高温合金或合金钢锻棒要在铸锭的取样部位切除头尾。但在锻造过程中,钻取化学成分样的凹坑变形到一定程度就消失了,因此在锻到设定尺寸的棒材后,切头是根据取样位置和设定的棒材尺寸计算出切头和切尾尺寸。如果计算有误,就有可能导致切头量和切尾量不足。由于铸锭重量和锻造棒材尺寸的变化,以及锻造过程头部和尾部以外部位的缺陷的判切等因素影响,切头、切尾量是否足够,不能通过成材率这个指标简单地反映出来。因此通常情况下,切头、切尾量不足不易被识别出来,除非头、尾取样检验发现高低倍组织或性能异常,否则就会导致头尾没切干净的部分流到用户的工序中。

4、检验问题分析

GH3030合金棒材进行横向低倍组织检查。技术标准规定在经酸浸的横向试样上检验低倍时,不得有肉眼可见的缩孔痕迹、空洞、裂纹和夹杂缺陷。检验员在检查时只注意检查标准中叙述的内容,而对标准中没有叙述的其它现象不注意进行识别。棒材在检验横向低倍时,试样上的碳化物聚集缺陷显示为点状,不易被识别。而锻件的低倍检查面与铸锭和棒材的横向低倍检查面垂直,碳化物聚集缺陷在低倍上呈现的是线状现象,很容易识别。

五、解剖试验

对低倍试样上有沿流线分布条纹缺陷的该批GH3030合金锻件,在各锭节分别抽取试样进行低倍检查。

1、解剖头部锭节第1件和第2件锻件,发现有与入厂复验试样上相同的缺陷,现象较复验试样轻,连续解剖至第3件,缺陷消失,低倍组织正常。

2、抽取中间各锭节锻制的不同零件锻件解剖检查低倍组织,结果正常。

3、尾部锭节生产的锻件,经全部解剖检查,低倍组织正常。

通过解剖试验确认,该批GH3030合金锻件低倍复验试样上沿流线分布的条纹缺陷,是原材料供应商头部切除量不足带来的。该缺陷只涉及合金冶炼子炉的头部,其余部位不涉及。

六、结 论

1、该批低倍试样上发现沿流线分布黑色条纹缺陷的GH3030合金锻件,母炉化学成分及气体含量等符合控制要求,冶炼过程无异常。子炉采用电渣炉重溶,熔炼电流及电压控制稳定,水温及水压均满足规程要求。电渣锭成分符合技术标准要求,熔炼过程无异常。

2、GH3030合金锻件低倍试样上沿流线分布黑色条纹缺陷,是合金锻造棒材头部在冶炼充填补缩阶段形成的以铬元素为主的碳化物。

3、GH3030合金锻件低倍试样上沿流线分布黑色条纹缺陷,是头部切除量不足造成在交付棒材头部的残留,其余部位低倍正常。