郑州凌达压缩机有限公司 河南 , 郑州 450000

摘要:压缩机是空调器系统的核心部件,压缩机内部主要分为两大部分,动力部分和机械部分。动力部分即电机,电机分为定子和转子,定子固定于压缩机外壳内,通常定子外径比壳体内径大,即定子与压缩机外壳间采用过盈配合,将压缩机外壳加热后,套在定子外。

在实际生产过程中,壳体对定子的位置约束能力称之为抱紧力。定子热套位置、定子抱紧力是否合格,直接影响到压缩机能否正常运转及空调性能,而影响定子热套深度及定子抱紧力的主要因素为工装、工艺、零件尺寸三方面,本文主要从这三方面进行研究。

关键词:压缩机,定子,热套深度,抱紧力。

滚子旋转式压缩机是空调系统的心脏,其装配质量直接影响到压缩机单体甚至整个空调器系统的性能。压缩机生产过程中常出现定子热套位置不合格或定子抱紧力不良异常。定子热套深度不合格将导致定转子高度差不良,进而引起压缩机性能差等问题。定子抱紧力不合格可能在运输周转或后期使用中定子发生位置移动,导致性能不良及电器安全异常。

1 工艺对定子热套深度的影响

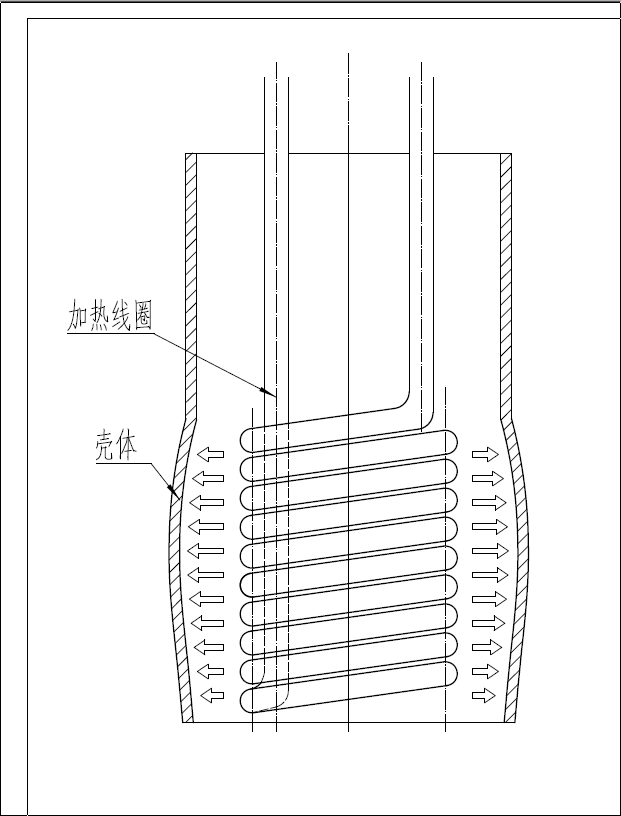

为保证压缩机长期运转过程中定子位置固定,定子壳体组合后需要保证壳体对定子有一定的抱紧力。通常壳体内径与定子外径之间采用过盈配合,热套前先将壳体加热使其膨胀内径变大(如图1),然后将加热后的壳体结合在定子外,之后可通过风刀在壳体表面吹高压压缩空气,使壳体降温收缩,从而产生壳体对定子的抱紧力,保证定子在壳体内部位置固定。

此过程加热参数及热套后冷却对于定子装配稳定性起到了关键的作用,加热参数设置偏小,很难保证壳体套到位。加热参数过大,壳体膨胀过多,热套后需要较长时间冷却。若冷却不足,高温状态下定子壳体组件移至后续工序可能出现定子壳体相对位置变动,产生质量隐患。

加热及冷却参数设定可通过多次试验获得,根据生产节拍调整加热参数、冷却时间。从而方面改善热套一致性。

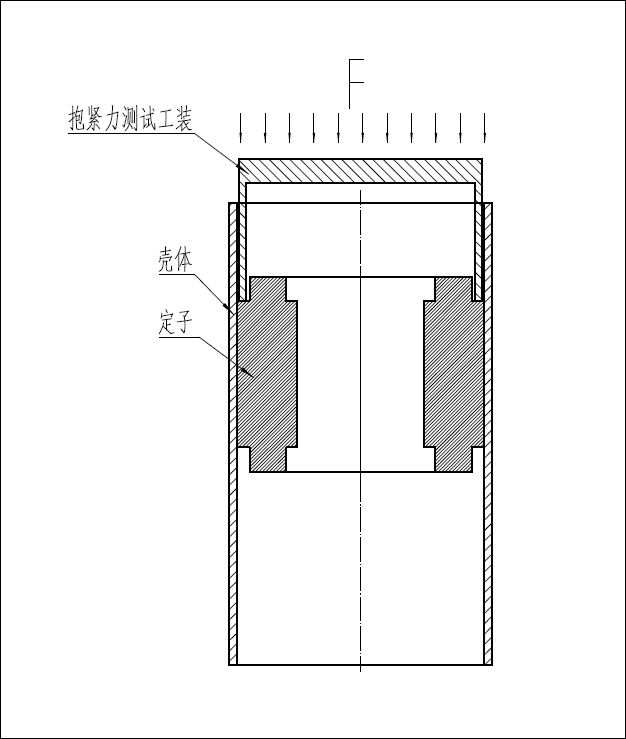

抱紧力检测,可以将定子壳体组件数值放置,定子端面施加向下的压力,检测在额定压力下定子和壳体是否产生相对滑移。(如图2)

图1 壳体受热膨胀示意图 图2 抱紧力检测示意图:

2 零件尺寸对定子热套的影响

通常定子外径大于壳体内径,两者采用过盈配合。过盈量大,可以保证壳体对定子的抱紧力要求,但可能导致套入困难。过盈量小,容易热套,但很难保壳体对定子的抱紧力。目前定子铁芯常用材料为薄硅钢,利用高速冲床冲片、叠压制成,在高速冲床冲片的过程中,冲片工装头部在长期高速运行与冲击的过程中产生磨损,磨损后冲头冲出的定子铁芯片外径尺寸会小于前期未磨损前冲制外径尺寸,为了保证铁芯片尺寸的一致性,应定期更换或维修冲床的冲片工装,减小因铁芯尺寸问题导致的抱紧力不良。

压缩机外壳内径小于定子铁芯外径,通过加热外壳,使其膨胀,将定子安装到膨胀后的外壳内部,之后冷却外壳,将定子固定在外壳内部。在将定子安装到外壳内部的过程中,外壳的圆柱度对定子能否顺利的安装起到了很大的作用。压缩机外壳加工目前常采用板状材料卷成圆筒状,之后将圆筒边缘焊接,达成密封圆筒状零件。通过对筒体进行整形使其保证圆柱度与直径的尺寸,考虑到成本、效率等问题,目前大部分整形次数不超过两次,通过调节整形工装的膨胀系数来达到整形合格。

壳体定子过盈量工艺设定可通过多次试验获得,调整定子壳体过盈量、定子壳体接触面积、抱紧力检测,从以上方面改善热套一致性及定子抱紧力。

3 工装对定子热套的影响

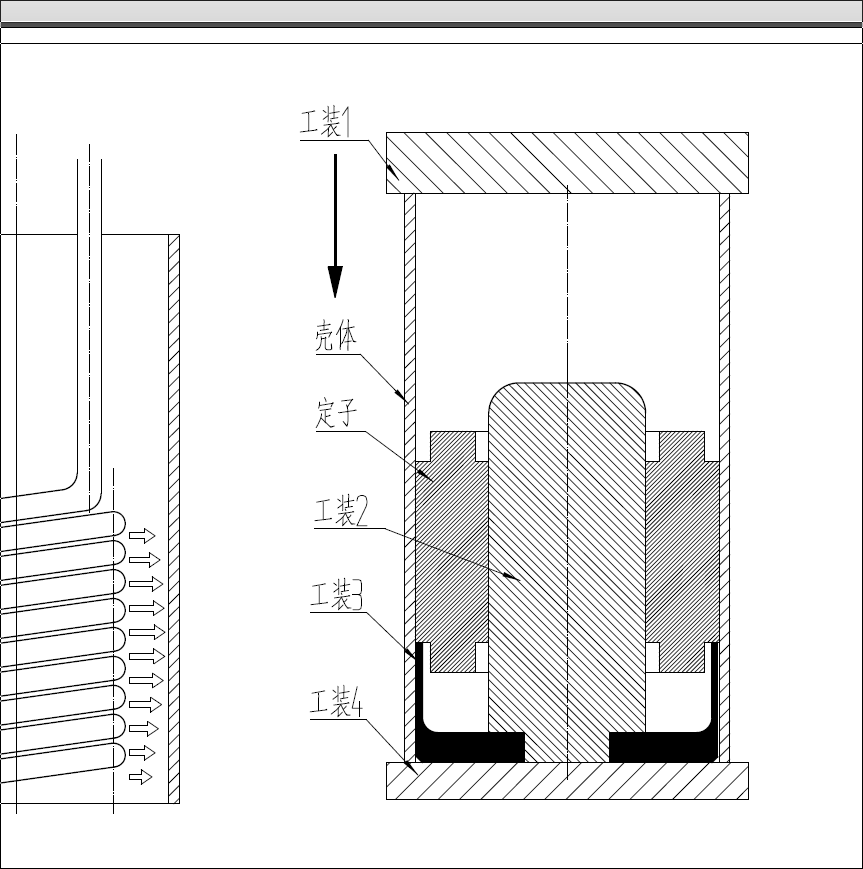

图3 壳体定子结合示意图

如图3 所示,定子放置在工装3上,依靠工装3端面及端面上开槽或突出,可以限制定子放置高度及定子引出线与壳体的相对角度。工装2与定子内孔间隙较小,工装2起到定子导向作用,更利于保持定子竖直状态。壳体与定子结合过程中工装1在上方对壳体施加向下的力,工装4具有限位作用,限定了壳体下降高度,从而保证定子套入壳体的深度一致深度。工装3可以保证定子与壳体之间的相对角度。

生产过程中,需要定期检查工装4端面平面度及工装3高度,从而保证定子套入深度一致性。可以根据定子端面结构特点,在工装3端面设计对应缺口或凸出,保证定子放置方式唯一,从而保证定子与壳体相对角度的一致性。

4 总结

本文主要研究了影响压缩机壳体与定子热套的因素有哪些,通过对相关零件的安装方法、定位方法、加工方法进行分析;零件在加工过程中可以从哪些方面进行控制,从而减小装配过程定子热套不良的产生。

参考文献:

[1]张洪钰,刘丰. 空调压缩机定转子同轴度的研究[J]. 科技风,2018,5 :141.