新台泥(杭州)企业运营管理有限公司 浙江杭州 310004

摘要:在我国绿色发展战略大力倡导下,水泥窑协同处置危废目前发展前景较好,具备运行成本低、处置量大都等优势。基于此,本文对目前水泥窑协同处置危废现状及面临问题进行分析,并对水泥窑协同处置危废污泥管道入炉口改造加以阐述,希望能为提升水泥窑协同处置危废技术水平提供有效建议。

关键词:水泥窑;协同处置;污泥管道;入炉口改造

引言:水泥厂使用水泥窑协同处置危废技术,既能提升水泥生产质量,也极大地提升了设备运行安全性,各行业领域快速发展,促使危险废物种类及数量日益增加,对危废处置与监管提出了严格要求。如何改造水泥窑协同处置危废污泥管道入炉口,是提升危废处置能力,是目前各相关人员需要考虑的问题。

水泥窑协同处置危废应用优势

1.1避免二次污染

高浓度CaO、CaCO3等碱性物料是水泥窖内主要分布的物料,能够有效吸附酸性物质,同时可将硫和氯转化成无机盐,在一定程度上能够防止酸性气体排放和二噁英等有毒物质析出。当水泥窖在负压状态下运行时,可以将烟气、粉尘内化处置,其重金属则会稳定固化在水泥熟料生产中,从而实现了无二次污染。

1.2资源化利用率提升

因水泥窖内气相温度与物料温度较高,最高可达1500度以上,通常物料会在水泥窖头部与尾部停留35min以上,气相温度在900度以上时,物料停留时间可长达8s。危废在长时间高温环境下停留,可将危废中有机成分完全燃烧,焚毁率水平极高,同时在运行时所产生的热能可重复利用,其焚烧的残渣,主要是硅铝无机质,可以作为水泥原料替代物,从而提升资源化利用率提升,水泥窖运行基本不会产生废渣及废水[1]。

1.3处置量大

各项数据显示,60%以上的危废均可使用水泥窑协同处置,相较于传统焚烧处置装置,具备处置范围大、处置量大等优点,因水泥窑协同处置回转窖热惯性较大,极大地提升了水泥窑协同处置焚烧状态稳定性。

1.4投资成本低

水泥窑协同处置投入使用,改造了现有水泥生产线技术,水泥窑协同处置危废储存量高,并添加预处理装置,在水泥生产过程中对危废进行处置,水泥厂既不需要建设焚烧厂,在一定程度上减少了水泥厂在此方面投资成本。水泥窑协同处置焚烧危废时,所产生的热能可作为部分替代燃料,达到节约资源目的同时,也能有效降低整体投资成本,以及资源化利用程度提升。

水泥窑协同处置危废现状以及污泥管道入炉口存在问题

2.1水泥窑协同处置危废现状

通过对各项数据调查和分析,我国危废处置规模较大,年度处置量合计600万吨以上,其中水泥窑协同处置占比45%左右,符合危废选址条件的水泥生产线大约300条左右,从整体上看,水泥窑协同处置危废技术有着非常好的发展前景,目前正处于发展高峰期。水泥窖具备高温、碱性以及尾气处理等完善功能,相较于传统装置具有运行成本低、处置量大以及焚烧状态稳定等优势,随着现下人们对水泥窑协同处置危废技术持续关注以及资源投入力度较大,为水泥窑协同处置危废应用领域扩展创造了有利条件,在一定程度上也能有效降低对水泥生产的影响。虽然水泥窑协同处置危废不能完全取缔传统焚烧装置,但能够在保证设备运行安全前提下,提升水泥生产质量同时,也能达到协同处置适合处置危废的效果。

2.2污泥管道入炉口设计所存在问题

2.2.1影响煤粉焚烧

由于污泥管道位于喷煤管正上方位置,当分解炉中所喷入废液下降到喷煤管处时,对煤粉燃烧有着一定影响,同时也会使得喷煤管入口分解炉口形成结焦,导致煤粉无法正常喷入,使其分解炉内温度达不到对入水泥窖生料分解温度,进而降低了生料分解效果。

2.2.2污泥管探入炉内长度较短

由于污泥管探入分解炉内的长度较短,使得所喷入分解炉的废液会有部分残留在路口,并沿着分解炉壁下流,当分解炉处于燃烧状态时,因部分热能无法散发,废液侵蚀耐火材料,进而导致构成分解炉耐火材料寿命下降。重金属和有害成分是废液主要组成,废液长期与耐火材料接触,加剧耐火材料腐蚀程度,有时部分废液会渗入耐火材料组织内部,进而从内部开始进行损坏。

2.2.3污泥管入口与三次风管入口角度设计不合理

风沿着三次风管进入分解炉,并沿着分解炉壁呈顺时针切线运动状态,会将喷入分解炉内的废液带到三次风管内,其主要原因在于污泥管入口与三次风管入口角度存在不合理问题,二者之间呈直角状态,导致废液在三次风管内部燃烧时致使局部温度升高,进而损坏三次风管内浇注料,影响废液焚烧效果。

2.2.4废液喷入分解炉方式单一

废液通常会分成部分一次性喷入分解炉内,废液在分解炉内尚未处置完全时,剩余废液则会进入烟室和水泥窖内再次燃烧,因剩余废液未经过第一次处置,使得水泥窖系统热平衡遭到破坏,废液热量值会使水泥窖内局部温度变高,废液提前分解,使其表面形成结皮。分成部分一次性喷入分解炉的废液,在一定程度上也会导致分解炉内部与出口产生温度及负压波动,从而致使分解炉运行状态不稳定。

水泥窑协同处置危废改造污泥管道入炉口方案

3.1改造方案

第一,调整污泥管入分解炉口位置。上述提到污泥管入分解炉口与三次风管口角度接近直角,将其调整为180度,使其错开,避免二者交叉作业,切记污泥管入分解炉口不能位于喷煤管正上方位置,在一定程度上能够将废液对喷煤管和三次风管的影响降到最小。

第二,延伸污泥管探入分解炉长度[2]。根据分解炉焚烧要求,将其污泥管探入长度延伸至60cm左右,既能降低废液对分解炉内耐火材料腐蚀程度,也能进一步提升水泥窑协同危废处置效果。

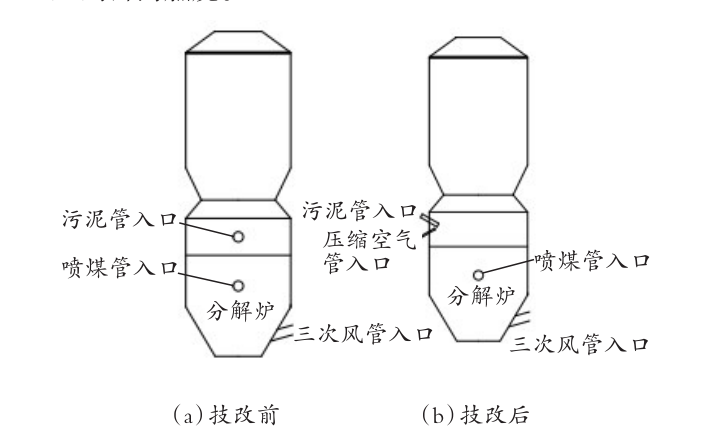

第三,添加压缩空气管。将压缩空气管添加在污泥管入口位置,能够达到将分解废液打散的效果,解决了废液部分一次性喷入分解炉内所带来的问题,打散后的废液在进入分解炉时,体积变小,使其废液可以在分解炉完全燃烧和分解,降低了剩余未处置废液进入窖内燃烧可能性,从而提升分解炉运行稳定性,减少废液在分解炉燃烧时,对分解炉内部及分解炉出口所产生温度与负压波动效应。污泥管入炉口改造前后对比参考图1。

图 1 污泥管入炉口改造前后对比

3.2改造效果

改造后的污泥管道入炉口,水泥窖筒体温度正常,既能减少窖内废液结皮情况,也能让窖内始终保持良好通风效果,促使窖内熟料生产质量大幅度提高。

污泥管道入炉口改造前后变化:预热系统生料喂料量明显增加,其分解炉出口温度与负压波动幅度变小,极大地提升了分解炉运行稳定性,为进入窖内生料分解提供了相对稳定的焚烧环境,其入窖生料分解率明显高于污泥管道入炉口改造前,基本维持在90%以上。

经过改造后的污泥管道入炉口耐火材料使用寿命得到延长,未改造前分解炉耐火材料通常每10月左右更替一次,而改造后的耐火材料更换时间明显延后。预热器改造前后系统参数对比参考表1。

表 1 预热器改造前后系统参数对比

| 喂料量/(t·h-1) | 分解炉出口温度/oC | 分解炉出口压力/Pa | 烟室温度/oC | 入窖生料分解率% |

改造前 | 290-310 | 870-905 | -1250±175 | 1100±50 | 85-92 |

改造后 | 300-320 | 880-900 | -1250±125 | 1050±50 | 90-95 |

结束语:综上所述,相较于传统处置技术,水泥窑协同处置危废技术具备运行成本低、处置量大等优势,可以更好地满足社会经济发展需求,污泥管道入炉口改造是提升水泥窑协同危废处置能力的关键,合理设计协同处置路线,达到节约能源效果同时,也能降低危废处置对窑系统的影响。

参考文献:

[1]许佳.水泥窑协同处置生活垃圾项目预处理生产线的技术改造评估[J].水泥工程,2020(06):8-10.

[2]张宇,何晨,殷春生.水泥窑协同处置危废污泥管道入炉口的改造[J].水泥工程,2020(01):42-43.

作者简介:姓名:林秀娟(1986.10--);性别:女,民族:汉,籍贯:湖南省武冈市,学历:本科;现有职称:中级工程师(工程造价);研究方向:水泥窑协同处置危固废