海洋石油工程股份有限公司 天津塘沽 300452

摘要:由于一些使用单位未按照要求进行规范管理,所以存在一定的安全隐患。本文通过对一起叉车事故进行案例分析,提出有效的规范管理方法,也对叉车的制动性能的检验进行了探讨。

关键词:场(厂)内专用机动车辆;叉车;安全管理;停车制动性能

引言

叉车作为物料运输、搬运的重要工具,在厂(场)区内广泛使用。由于搬运物料时驾驶员视线容易受阻,作业频率高,而厂(场)区环境复杂、噪声大、通道狭窄、坡陡、弯急等不利因素,所以要求驾驶员操纵叉车时要时刻保持警惕,要严格按照作业规程工作。同时还要熟悉厂(场)区内的风险点,才能避免事故的发生。《场(厂)内机动车辆安全技术监察规程》(TSG N0001—2017)(以下简称“《监察规程》”)施行以来,强调了使用单位的主体责任,要求使用单位加强自检和安全管理,但部分使用单位对《监察规程》不熟悉,没有严格按照《监察规程》的要求进行管理工作,另外,驾驶员可能不熟悉单位内部使用的安全保护装置的自检方法,所以埋下了事故隐患,造成叉车安全事故。

一、事故介绍

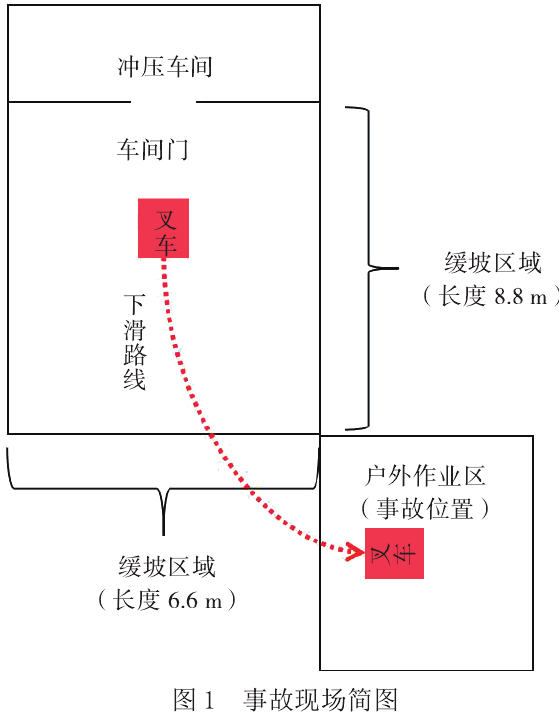

某公司一叉车在空车时发生滑动,将公司内一户外工作区域内正常工作的工人撞倒,造成该工人脚掌多处骨折,身体大面积擦伤,图 1 为事故现场简图。

二、事故调查过程

经调查,该叉车为蓄电池平衡重式叉车,额定载重量3 000 kg,车辆自重 4 330 kg,四个车轮均为实心轮胎,驻车制动采用手柄操作方式,事发时叉车搬运模具重约 2 吨。叉车有特种设备注册登记证,且年检报告还有两个月时间到期,驾驶员持有叉车特种设备操作证并在有效期以内[1]。监控显示,驾驶员驾驶叉车搬运模具时,从模具车间行至冲压车间,其间未系安全带。而冲压车间地势稍高,叉车运行至缓坡中段时,驾驶员停车后迅速跳下车往车间方向疾行,而此时叉车开始下滑并发生转向,进入缓坡下端户外作业区,撞倒并碾压 1 名工作人员,最后因撞到货物叉车停止运行。驾驶员表示当时运行至坡度中段时候,发现车间门口处的工件挡住了叉车运行路线,而此次运送模具时间很紧张,为了加快运送,在缓坡中间位置拉下制动器停车,准备将该工件移到路旁以便叉车通过。由于冲压车间噪声过大,驾驶员也没有确认叉车是否已安全停止,所以没有发现叉车下滑[2]。事故调查人员立即还原事故现场,将事发叉车空载行至事发缓坡中段位置时,拉上驻车制动器手柄,松开行车制动踏板后,叉车开始缓慢下滑。经过重复此操作后确认是该叉车驻车制动失效或驻车制动力不足造成叉车在坡道上下滑发生事故。随后对该公司的日常维护保养资料进行检查,发现该公司仅有叉车维修单位,无日常维保单位,并且在叉车发生问题时只联系维修单位来进行维修。一年以内的维修记录显示,该公司没有有关驻车制动的报修及维修情况,没有叉车月度及年度检查记录,但交接班检查记录中有叉车驻车制动项目的检查,并且事发当日的交接班检查记录该项目是“√”,表示自检结果符合要求。而驾驶员表示当天交接班时是做了驻车制动的日常检查,确定检验结果合格后才做了记录。事故调查人员怀疑驾驶员很可能自检造假,但由于自检位置没有监控,因此无法确认当时的情况[3]。另外,驾驶员表示是按照公司管理要求对制动器进行了日常检查。调查人员立即要求,驾驶员在现场演示检查方法,当驾驶员坐到驾驶位置后,启动叉车,前进后退各运行一次后,拉下驻车制动手柄,随后右脚踩下前进踏板。驾驶员表示,叉车未动作表示驻车制动有效,每天交接班时都是进行这样的检查。另外,该品牌的叉车在驻车制动手柄上设置了关联的断电开关,即当驻车制动手柄拉到位后,断电开关动作,电机失电,此时叉车运行电路断电,前进后退运行操作自然均无反应。

三、事故原因分析

3.1叉车驻车制动故障

驾驶员对该型号叉车的驻车制动功能检查方法理解有误,没有有效的检查方案。

3.2 驾驶员违章操作

(1)驾驶员没有认真地观察周围工作环境,未观察到叉车侧后方有人正在工作。(2)驾驶员使载货叉车在坡道上处于无人状态,正确的操作方式应当是将叉车倒车至坡道下方水平道路上,然后离车。若遇到特殊情况,必须在坡道上停车,在停车后,应确定车辆是否停稳再离开车辆。(3)驾驶员在行驶时未系安全带。虽然与本事故无关,但是试想若驾驶员系了安全带,下车时要先取安全带,在这个过程中,就会发现叉车下滑情况,此时若踩下行车制动踏板就会避免事故的发生[4]。

3.3使用单位管理不完善

使用单位对现行标准不熟悉,调查人员现场调查发现使用单位相关人员根本不知道监察规程和《特种设备使用管理规则》这两个现行标准。(2)未配备相应的叉车管理人员。(3)使用单位未建立司机培训管理制度,无完善的操作规程,没有针对该公司内行车路线上的风险点进行安全教育。(4)使用单位无叉车自检能力,也没有按照监察规程要求委托相关专业单位进行全面检查,造成叉车故障存在却未发现,致使叉车一直“带病运行”[5]。

改善措施

(1)使用单位应组织人员加强对现行标准进行学习。(2)配备相应的叉车管理人员。(3)应当根据场车工作区域的路况规范作业环境,制定安全操作规程(包括系安全带、转弯减速、下坡减速和超高限速等)[3]。另外还应根据现场情况设置坡道行车及急转弯处的操作规程。(4)场车在每日投入使用前,使用单位应当按照使用维护保养说明的要求进行试运行检查,并且记录;在使用过程中,使用单位应当加强对车的巡检,并且记录;应联系叉车厂家或维修单位对叉车相关安全保护装置的自检方法进行培训,加强管理人员及驾驶员的自检能力。(5)使用单位应当对在用场车至少每月进行1 次日常维护保养和自行检查,每年进行 1 次全面检查,保持场车的正常使用状态;日常维护保养和自行检查、全面检查应当按照有关安全技术规范和产品使用维护保养说明的要求进行,发现异常情况,应当及时处理,并且记录,记录存入安全技术档案;日常维护保养、自行检查和全面检查记录至少保存 5 年。 (6)使用单位的场车安全管理人员负责组织实施,或者委托其他专业机构实施全面检查;如果委托其他专业机构进行,应当签订相应合同,明确责任。(7)制定特种设备事故应急预案,定期进行事故演练

结语:

要加强对叉车的管理,应当按照标准和使用维护保养说明的要求进行维保和自行检查。使用单位应经常进行维护保养和自行检查,检验机构对纳入使用登记的在用场车也要按照规定周期( 每年 1 次 ) 进行检验。另外,检验人员在现场不仅要进行设备的检验,还应对使用单位管理制度及自查记录等进行相关审查,同时还要在现场按照检规和作业指导书的要求,进行停车制动性能试验。

参考文献:

[1]孙昊.首届“中国叉车安全日”在苏举办[J].中国储运,2020(11):72-73.

[2]和劲松.刍议平衡重式叉车安全操作的基本方法[J].特种设备安全技术,2020(04):40-41+44.

[3]杨荣华,薛天卓.叉车检验中的常见问题及解决办法[J].特种设备安全技术,2020(04):42-44.

[4]马超,汤秀丽.工业车辆加装安全监控系统的必要性分析[J].起重运输机械,2020(14):73-75.

[5]王义皓.叉车常见事故分析及预防[J].设备管理与维修,2019(22):32-33.