湖北特种设备检验检测研究院十堰分院 邮编: 442000

摘要:随着社会不断发展,承压类特种设备的检测技术越发丰富,无损检测技术,凭借零损伤、低污染等优势,被广泛应用到了承压类特种设备的检测中,并取得了较为显著的成果。因此本文对其进行了探讨,以供参阅。

关键词:无损检测技术;承压类特种设备;应用

1无损检测技术概述

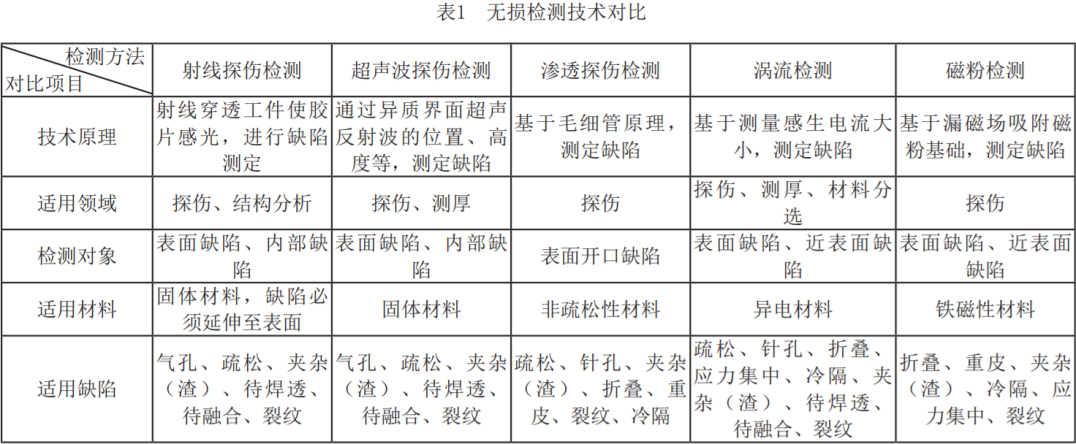

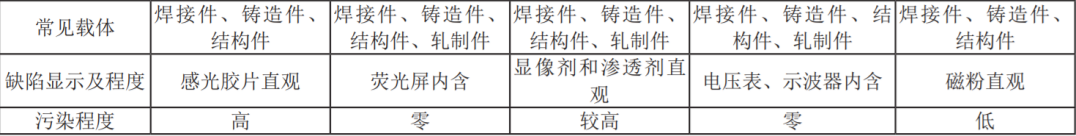

无损检测技术(Non Destructive Testing,NDT)是在不损坏、不影响被检测对象性能和内部组织的情况下,充分利用被检测对象内部结构的异常或缺陷而引发的热、声、光、电、磁等具体的反映与变化程度,采用物化等手段,运用现代化技术、设备、仪器,对被检测对象的表面、内部结构、性质、状态、缺陷等的类型、性质、形状、性状、位置、大小、规律等进行检查和测试的过程。常用的无损检测技术主要包括射线检验、超声波衍射检验、磁粉检验、液体渗透检验、声波检验、涡流检验、泄漏检验等,详细见表1。

无损检测技术的发展经历了三个阶段,即无损探伤(Non Destructive Inspection,NDI)阶段,通过无损技术探测和发现缺陷;无损检测(Non Destructive Testing,NDT)阶段,通过探测发现设备结构试件的缺陷、结构、性质和状态;无损评价(Non Destructive Evaluation,NDE)阶段,既对缺陷发现的及时性以及特种设备结构试件缺陷、结构、性质和状态探测的准确性要求较高,也对全面、准确、综合数据信息的获取等有更高要求。无损检测评价技术通常与成像技术、自动化技术、数据计算分析处理技术等配合使用,力求对设备结构试件、质量、性能等做出更加全面准确的检测评价。

2无损检测技术在承压类特种设备检验中的应用

2.1射线检测技术

射线探伤技术主要借助于X射线、Y射线对承压类特种设备内部结构进行检测分析。例如承压类特种设备中存在的铸件孔、夹渣以及裂纹等,都可以借助于射线探伤技术进行检测。在检测过程中,工作人员需要对射线探伤主要设备组件进行参数调控,通过参数调控,确保射线探伤技术的精准性。以某射线探伤设备为例,考虑到承压特种设备的实际情况,在进行射线探伤技术应用的过程中,检测人员根据检测工作的实际要求,认真开展检测设备的选型工作,针对本次承压特种设备无损检测的要求,检测人员选用Y202-84便携式X射线探伤机,进行系列化的检测工作。在利用设备进行检测工作之前,检测人员需要明确检测环境,克服环境要素对于射线探伤设备检测结果准确性的影响。该设备的运行稳定应当在零下30摄氏度到40摄氏度之间,如果环境温度过高或者过低,检测人员需要暂缓检测工作,当温度达到检测区间后,方可使用检测设备开展检测工作。除了做好温度管控之外,检测人员在检测过程中,还应当对辐射扩展角进行控制,扩展角的变化范围应当控制在5度,尽量避免探伤检测过程中,出现辐射扩展角过大或者过小的情况发生,造成探伤检测结果准确性的下降,对后续承压特种设备的日常管理、维护产生不利影响。

2.2渗透检测技术

渗透探伤技术主要通过有色渗透液对承压类特种设备的缺陷进行探测,在实际应用过程中,工作人员需要将提前准备的渗透液涂抹在承压类特种设备的相关位置,涂抹工作完成后,使用相关设备,对多余的渗透剂进行清除,并通过显像剂进行缺陷显示,帮助工作人员及时、快捷的掌握相关情况。在渗透探伤技术应用过程中,按照渗透、清洗、显象和检查四个基本步骤,将均匀的白色粉末撒在被探伤件表面,将渗透液从缺陷处吸出并扩展到表面。完成上述操作后,在暗处用紫外线灯照射表面,缺陷处会发出明亮的荧光,实现缺陷的快速发现。渗透探伤技术的应用成本较低,并且承压类特种设备的缺陷反馈明显,目前广泛适用于复杂结构的无损检测工作之中。但是渗透探伤技术不适用多孔设备结构之中,并且其可能会产生环境污染,因此在实践过程中,需要保持审慎的使用态度。

2.3磁性探伤技术

磁性探伤技术在应用过程中,工作人员需要做好磁性粉的使用工作,并通过对磁痕的分析,对承压类特种设备的故障进行必要的分析。这种探伤技术,尽管操作难度低,但是对于工作人员的要求较高,所以在实践中的应用频率相对较低。为保证磁性探伤技术应用的有效性,检测人员需要认真做好承压检测设备的磁化工作,通过必要的磁化处理方式,提升磁性探伤技术的应用成效,降低磁性探伤的测量误差。例如通过纵向磁化、周向磁化、复合磁化等方式,利用磁场与设备缺陷之间的相互作用关系,将设备中存在的裂纹等进行处理,为避免漏检情况的发生,检测人员可以使用长磁块的方法,对退磁因子进行管控,使得磁场强度始终处于良性空间,从而更好的发挥磁性探伤的检测作用。除了采取承压特种设备磁化探伤检测工作之外,检测人员还可以使用磁粉检测的方式,开展相应的检测活动,具体来看,在磁粉选择环节,检测人员应当选择磁导率较高、矫顽力较低的磁粉作为主要的检测手段,采用干法或者湿法添加的方式,有序进行检测工作。在干法检测过程中,检测区域必须保持干燥,湿法检测则将磁粉与液体混合,通过喷浇等方式,将磁粉附着在零件之上,与干法检测相比,湿法检测效率更高,可以在短时间内,完成检测工作,因此应用频率更高。

2.4超声波检测技术

超声波探伤技术主要借助超声波在介质中传播所表现出的传播衰减特性进行承压类特种设备缺陷的检测,其能够穿透很厚的钢板和焊缝,在承压类特种设备检验中应用优势明显。该技术还可用于碳钢、管材、压力容器锻件、高压螺栓缺陷、大型箱壳体等内部缺陷和未焊透、裂纹等缺陷的精准探测,技术指向性、穿透力和探测速度都非常高,经济适用性强,且该技术不会造成操作人员辐射伤害,在承压类特种设备检验方面应用率较高。

3结束语

把无损检测技术运用在承压类特种设备检验中,从而对特种设备展开定期检测,可以降低安全事故的发生,同时,还能针对风险进行有效把控,进而提高检测结果的准确性。

参考文献

[1]邱卓.承压类特种设备常用无损检测方法探讨[J].南方农机,2018,(16):109-109.

[2]陈谦.超声无损检测在承压类设备检测中的应用分析[J].中国设备工程,2018,(7):98-99.