中国水利水电第三工程局有限公司 陕西西安 710000

【摘要】根据福建南平市武夷新区兴田组团经四路道路工程地质条件,结合在深层软基中采用振动沉管和置换碎石的处理方法,本文详细地阐述了振动沉管碎石桩的工程特性、施工工艺、过程控制及检测方法,并探讨了振动沉管碎石桩在施工中常见的问题控制和预防措施,以便于指导类似工程在深层软基处理的现场施工。

【关键词】振动沉管碎石桩;饱和粘性土;施工技术;常见问题

经四路位于南平市武夷山市兴田镇,北起经一路(北段)平交口,南至兴田核心区边界,为城市主干路,设计时速50Km/h,路基宽度35m,路线全长5.379Km。设下穿铁路通道1处(标外),中桥2座,涵洞18座。

本项目深层软基处理采用碎石桩进行处理,深层软基处理段长876m,设计图纸碎石桩的桩径为0.5m,碎石桩间距为1.5m,呈等边三角形布置,桩长分别为6m、8m和12m,桩长为6m的施工区段,要求处理后的复合地基承载力不小于140Kpa;桩长8m的施工区段,要求处理后的复合地基承载力不小于230Kpa;桩长12m的施工区段,要求处理后的复合地基承载力不小于250Kpa。

本项目深层软基主要分布在桥头及山间低洼地段位置,表层为耕植土,厚0.5m,含较多有机质,稍湿,松散状,工程性能差;其下为淤泥质土(饱和粘性土),厚度在2.5~4.5m,呈流塑状,由粘粒粒料及及少量有机质组成,工程性能极差;其下为残积砂岩粘性土,工程地质性能较好。原设计采用振冲法碎石桩进行深层软基处理,不仅对环境污染大,而且长时间在高压水作用下,呈流塑状的淤泥层无法成孔。后建经议,将原设计采用碎石桩的施工工艺振冲法(湿法),调整为振动沉管(干法)法施工。

本工程软基处理采用的是JDZ-75振动沉管桩机,沉管碎石桩是在振动锤的振动作用下,把套管沉至规定的设计深度,套管入土后,挤密套管周围土体,然后向管内投入碎石,再使碎石排入土中,分段提升振捣密实,形成较大直径的碎石桩,经多次循环后形成了一定桩径和有间距的碎石桩,以及桩间土,共同形成复合地基,由密实的碎石桩桩体取代了与桩体同体积的软土。因碎石桩的强度和抗变形性能优于周围的土,所以复合地基的承载力比天然地基的承载力大,沉降量比天然地基小,从而提高了地基的整体稳定性和抗破坏能力,而且针对饱和粘性土(淤泥)还可作为排水通道,缩短了排水距离,加快地基的固结沉降速率。

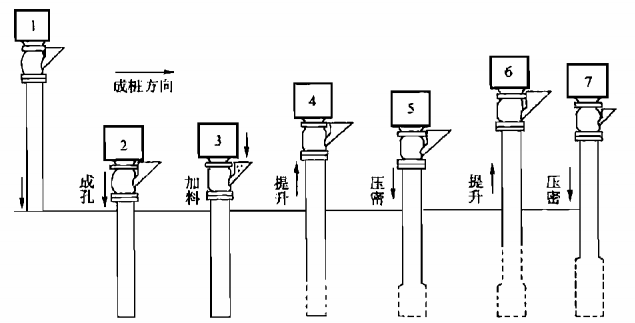

采用振动沉管碎石桩一般分为准备、振动沉管成孔、提升加料振动、成桩等步骤。

施工工艺流程图见图3-1。

图3-1 干振管内投料法成桩工艺流程图

(1)施工准备

1)排除地表水,施工区周边作临时排水沟以确保场地排水通畅防止积水,平整场地,并填筑相应的垫层,本项目因深层软基为淤泥质土,呈流塑状,施工前铺筑了碎石垫层。

2)试验桩:通过不少于5根试验桩验证设计参数,确定桩体密实电流、留振电流和填料量等施工工艺参数。

3)成桩的顺序一般为“由内向外”或“由一边向另一边”进行,便于淤泥的挤压。

(2)桩机就位

当准确的桩位已放样,然后将桩管对准桩位中心,把桩尖活瓣合拢,放松卷扬钢丝绳,利用桩机和桩管自重,把桩尖竖直地压入桩位中心。调整垂直度,使钻机垂直度偏差在1%之内。

(3)振动沉管成孔

开动振动锤,同时放松滑轮组,使桩管逐渐下沉,在桩管进入土层过程中,每下沉0.5-1m,留振30S左右,当桩管穿透至设计深度后,便停止振动器的振动。

(4)填料

桩管到设计深度后,稍上拨桩管以破坏桩管及桩尖活瓣外侧真空状态,减小起拨摩阻力。然后停止振动,将碎石由加料口注入桩管内,灌入量按桩身理论方案量值与充盈系数计算。做好现场施工记录,严格控制每根桩的碎石充盈系数,避免先期大后期小的不良现象,以增加桩的均匀性,施工过程中记录沉桩深度、制桩时间、每次碎石灌入量及累计碎石灌入量,充盈系数一般为1.2(实灌碎石量/设计碎石量)。

(5)桩身拔管

管内灌入碎石高度需大于1/3管长,方可开始拔管,应有专人负责碎石灌入量,以防超灌或少灌。拔管时应先振动5~10s后开始拔管,边振边拔,每拔高度1~1.5m停振,如此反复直至全管拔出。拔管速度要均匀,一般为1.2-1.5m/min(平均速度)。

(6)桩成型、桩机移位

待一根桩施工完毕后,进行下一根桩的施工,相邻两根桩采用跳跃间打。

在沉管碎石桩施工过程中,加料量的控制是保证桩体均匀连续的基础,应通过随桩管匀速振动检测桩管内的面层高程来实现。为保证桩身质量,填料必须分段振密,振动时间通过试验确定。

在振动沉管碎石桩施工过程中,必须使每一段的加料量、密实电流、留振时间同时达到相关要求,一般密实电流控制在80A,留振时间15s。

为避免桩身产生缩颈、断桩等质量事故,必须保证下部平门的灵活开启,控制每次升高长度和下辖振压距离,这是保证桩体密实程度的关键,一般每次上提1-1.5m,下压1/2-2/3提升长度,在施工中必须严格控制。

为保证质量,正式成孔和成桩前先进行试验,以取得拔、压管速度和最终贯入度的控制值,对垂直度和偏位要求严格,必须在规定以内并做反插复打以保证密实度。

应选择不溶于地下水或不受侵蚀影响且本身无侵蚀性和性能稳定的硬粒料,一般可用碎(卵)石,含泥量一般不大于5%,填料粒径宜为2cm~8cm。

为了避免漏孔,施工时应复查孔位编号,并做好记录,存档备查,施工过程中记录桩号、沉桩深度、制桩时间、每次碎石灌入量、累计碎石灌入量、施工时间和完成时间等。

为保证质量,填料必须满足要求,如达不到要求,应改进施工设备和施工工艺,增长激振时间,或在原位沉下桩管,再次填料,进行振动挤压,或每次拔起桩管再往下挤压激振30s。

出现上述情况,应检查桩管下部平门,使其灵活开启,同事调整沉管每次上升高度和向下振压距离,必要时进行补打。或套管入土前,先在套管内投砂2-3斗,打入规定深度时,复打(空)2-3次,否则,当套管上拔时,软土会重新回复,形成缩颈和断桩。

完工后,发现桩顶密实度不满足要求时,应将其挖除后再用碎石将其补足,或用振动碾碾压密实,最后在其上铺填碎石垫层。

可采取下述措施之一或几种措施同时采取以满足设计要求:

(1)加厚垫层;(2)旁边补桩;(3)降低荷载。

碎石桩施工为隐蔽工程,施工完成后施工质量检验将很难进行,所以施工过程中必须层层把关,在上一道工序检验合格后,方可进行下一道工序,检验过程中各项资料作为工程验收的依据,要及时汇总存档。

加固效果检验:对饱和粘性土(淤泥)应待孔隙水压力基本消散后进行,间隔时间宜为4周,对其它土可在施工结束后7天左右进行。

根据市政工程验收规范,碎石桩处理软土路基质量检验应符合下列规定:

(1)碎石桩材料应符合设计规定。 检查数量:按不同材料进场批次,每批检查1次。检验方法:查检验报告。

(2)复合地基承载力不应小于设计规定值。检查数量:按总桩数的 1%进行抽检,且不少于3处。检验方法:查复合地基承载力检验报告。

(3)桩长不应小于设计规定。检查教量:全数检查。检验方法:查施工记录。

碎石桩成桩质量允许偏差应符合表6-1的相关规定。

表6-1 碎石桩允许偏差

项目 | 允许偏差 | 检查频率 | 检验方法 | |

范围 | 点数 | |||

桩距(mm) | ±150 | 全部 | 抽查2%,且不少于2根 | 两桩间,用钢尺量,査施工记录 |

桩径(mm) | ≥设计值 | |||

竖直度 | ≤1.5%H | |||

注: H为桩长或孔深。

采用振动沉管碎石桩(干振法)加固饱和粘性土地基与振冲法(湿法)相比,不仅克服了振冲法排污对环境的污染、避免了施工大量用水,而且解决了在流塑状淤泥层难以成孔的问题,通过振动沉管进行深层软基处理,提高了复合地基承载力,检测结果满足设计要求,可为今后类似施工条件下的工程深层软基处理提供指导和借鉴。

【参考文献】

[1]徐维钧.桩基施工手册[M].北京:人民交通出版社,2007.

[2]郭锦文.振动沉管碎石桩在公路软基处理中的应用[J].山西建筑,2018,44(20):134-135.

[3]沈群良.振动沉管碎石桩在高速公路软基处理中的应用[J].交通世界,2017(15):54-55.

[4]马明生.振动沉管碎石桩在高速公路软基处理中的应用[J].工程建设与设计,2016(04):63-64+69.

5