中车唐山机车车辆有限公司,河北 唐山 063035

摘要:对铝合金车体焊缝的无损检测方法进行了介绍,相关国际标准的应用时关键点进行分析,选取了车钩连接板、枕梁、牵缓等典型零部件分别应用渗透、射线和超声检测的方法进行了介绍,对一些新技术的应用提出了建议。

关键词:无损检测;铝合金车体;焊缝检测;缺陷

无损检测在动车组和城轨交通制造业得到广泛的应用,尤其是铝合金焊缝检测中成为不可替代的质量监控作用,铝合金焊缝多为自带带垫板型材样式,有的型材焊缝结构较复杂,检测时有一定难度,本文应用ISO标准体系,分别运用对渗透、射线和超声波检测方法选取典型工件介绍。

无损检测在铝合金车体制造过程中主要对焊缝,主要方法有渗透检测(PT)、射线检测(RT)、超声波检测(UT)等,是由于铝合金为非铁磁性材料,无法应用磁粉检测(MT),涡流检测(ET)主要应用于其它方法难于实施的在役工件检测,轨道制造业一般经EN15085焊接认证体系认证,所以多采用ISO标准体系。

渗透检测在铝合金车体应用较为广泛,对表面开口缺陷检测效果好,对焊缝、铸铝件表面缺陷检测效果好,有时也运用在寻找射线和超声返修过程中的缺陷确认,一般采用着色探伤,去除剂为水或溶剂。

射线检测具有直观、便于存档、容易定性等优点。铝合金密度低,射线容易穿透,目前已知检测最厚的80mm复兴号铝合金座板焊缝只需要管电压130Kv,一般射线机最高管电压上限较容易满足。但该方法对人体有害,胶片、显影定影药液等成本较高。近年来随着数字化的引进,CR等DR数字成像方法开始在铝合金车体焊缝检测中应用,随着ISO17636-2数字探测器标准发布,该方法将发挥更大作用。

超声检测成本低、安全、检测速度快,但不易保存完整数据,尤其是铝合金焊缝多为带垫板结构,超声波结构信号较多,对人员要求较高,同时常规超声标准的检测厚度下限为8mm。但一些结构比较复杂的工件,由于设计原因,不适用射线检测,为对焊缝内部焊接质量进行控制,通常要求做超声检测。随着超声相控阵技术逐渐应用,铝合金焊缝可检测性会有提高。

在ISO标准中,依据ISO17635《焊缝无损检测 金属材料总则》[1]确定某种产品采用无损检测方法检测和评定等级。当设计部门焊缝表面或内部不连续给出相应的质量等级检测要求时,无损检测技术人员选择适用的方法,确定检测和评定等级,如设计部门给出了ISO10042-B的质量要求,依据标准可选择UT或RT,选择RT胶片法时,根据表1检测标准为ISO17636-B级,验收标准为ISO10672-2的1级(ISO5817和ISO10675-1适用于钢、镍、钛及其合金等材料)。

表1 射线照相检测(胶片法)

质量等级(依据ISO 5817或ISO 10042) | 检测技术和检测等级(依据ISO 17636) | 验收等级 (依据ISO 10675-1或ISO 10675-2) |

B | B | 1 |

C | B1) | 2 |

D | 至少A | 3 |

1)环焊缝的最小曝光次数应满足ISO 17636-1:2013,A级的要求。 | ||

该工件为连接车钩的受力件,承受拉伸载荷比较大,设计部门给出的焊缝质量等级为ISO10042-B级,该焊缝为铝合金双v型坡口型式,先从一侧焊接,背部清根PT后再焊接另一面,焊接完成后做射线和表面渗透检测。渗透检测系统可以有不同的选择,一般可依据ISO3452-1标准的ⅡEd,为保证去除干燥效果,中间去除环节可采用溶剂。

一般定期对试剂系统灵敏度进行校验。可采用ISO3452-3给出的参考试块2进行,如图1所示,应确保图中下面4个不同粗糙度去除效果达到工艺要求时,人工缺陷至少有3颗清晰的显示。

图1 ISO3452-3试块2渗透剂系统灵敏度校验

检测时注意时间、温度和照度的控制,尤其是显像时间从显像剂干燥开始计算。验收标准采用ISO23277,该标准对缺陷按照长宽比分为线性显示和非线性显示。当工艺对线性要求严格时,可在2级或3级验收等级后缀“X”表示线性显示按照1级验收,如图2所示为清根渗透的多处线性显示,为防止出现未焊透,应继续清根和渗透检测至无显示为止。有的操作者发现显示后打磨-显像剂-打磨-再显像的直至没有显示重复操作,这样是不规范的,因为每喷一次显像剂,缺陷里的渗透剂机会被吸附一次,最后可能缺陷未清除干净,但里面已经没有渗透剂,合理的方法是最后应按完整流程重做一次。

图2 车钩连接板清根PT渗透检测

牵缓作为车钩和车体底架的重要部件,承载较大的拉伸应力,要对其4条焊缝做射线检测,检测按照ISO17636-1标准的B级,射线检测透照时应选择管电压、管电流、曝光时间和焦距等参数,而这些参数和射线的穿透厚度有关,根据单壁透照优于双壁透照原则,如图3所示,外侧2条焊缝单壁透照很容易,而内侧2条焊缝能否单壁透照取决于射线机管头直径和L值关系,当L值相对较小时,按照B级透照厚度比不大于1.1的要求,一次检测长度十分有限,因此需要分段多次透照,生产效率会非常低,因此可参考标准图15双壁单影纵缝透照布置。内外侧焊缝的透照厚度不同,选择的管电压和像质计灵敏度也不同。布置时控制偏移距离H值适度,H值过大焊缝缺陷变形大,一个可能允许存在的圆形气孔可能会成像为条虫状气孔而拒收,偏移过小则内外侧焊缝重叠,难于判断缺陷位于哪一侧焊缝上。

图3 牵缓射线透照示意图

射线检测需要先确定具体的缺陷性质,然后按照尺寸评判。按照ISO10675-2的1级评片时,不允许存在链状气孔、裂纹、未熔合和未焊透等缺陷。双壁单影透照的焊缝评价像质计灵敏度时按照双壁计算厚度,评片要按照单层不包含垫板厚度评定。

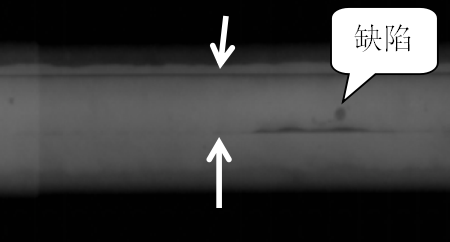

铝合金带垫板焊缝在射线底片上会有2条黑色直线,为垫板槽间隙显示,如图4所示,在手工焊时垫板熔池有一定差异,造成垫板槽间隙宽窄不一,首先应在底片上按照细线的外侧测量尺寸X值,然后和图纸尺寸相比较,除垫板槽显示之外的为焊接缺陷。

图4 带垫板焊缝底片成像

枕梁为连接转向架和车体受力件,由于为封闭的腔体结构,中间还有筋板,射线无法单臂透照,而上下2层板材距离较近,焊缝宽度约40mm,采用双壁单影透照布置偏移量过大变形严重,只能采用超声检测。

采用的检测和验收标准分别为ISO17640和ISO11666,铝合金晶粒组织呈各向异性特点,在测量入射点和测距调节时会出现一定偏差,推荐的做法是采用钢制CSK-ⅠA试块测量入射点,在测距调节时按照钢和铝合金的横波声速进行换算成比例系数,设二者横波声速分别为3230m/s和3150m/s,则50mm和100mm圆弧半径分别为48.75mm和97.5mm,折射角可在铝合金横孔试块上测量。

如果是不带垫板,铝合金超声检测和钢差别不大,自带垫板结构难度比较大,如图5所示,当横波探头在某些位置时,会扫查到垫板槽位置,该位置形成铝合金/空气界面,有较强的声压反射率,容易和缺陷混淆,解决方法是确定探头的折射角和入射点后,垫板信号的最高回波总是在固定L位置出现。

图5 带垫板焊缝超声扫查

1) 无损检测在铝合金车体制造过程中发挥的作用是无可替代的,对焊缝的表面和内部不连续的检测都可以实施。

2) 设计方案应提前与无损检测工程人员加强沟通,使工件可检测性提高,内部不连续的检测方法应首选射线。

3) 应加速无损检测新技术的推广运用,适用更多诸如随着搅拌摩擦焊等工件焊缝的检测需求。

[1]ISO17635焊缝无损检测 金属材料总则[S].

[2]郑晖、林树青.超声检测[M].北京:劳动和社会保障出版社赤峰学院学报,2008.

作者简介:蔚青松(1976-),男,从事铝合金车体焊缝无损检测