东莞市塘厦自来水公司

摘要:目前自来水厂所使用的传统控制技术,无法迎合现代所需高水质要求,随着PLC控制技术的出现,传统控制技术逐渐淡出市场,因此本文主要对自来水厂自控系统当中,应用PLC控制技术做相应概述和探讨。

关键词:PLC控制技术;自来水厂自控系统;应用

引言:近年来为满足城市供水需求,各种新型的控制设备被应用于自来水厂建设中,其中将PLC自动控制系统应用于水厂,可获得巨大经济和社会效益。该技术的应用,不仅可以提升生产效率,延长设备的使用寿命,同时也能够实时和准确的监控水厂水质,对水厂自控系统的发展来说具有非常重大的意义。

一、水厂控制系统概况

某自来水公司,其自动控制系统采用PLC-5软硬件设备以及由第一级主站以及第二级区域控制室工作站所组成的两级计算系统结构。

其中主站包含ZK1、ZK2两个热备主站。两个主站之间,如果当一方发生故障问题,为了提升系统平均无故障时间、稳固系统可靠性。那么另一个主站便自动掌握控制权修复故障。主站可以直接控制全厂设备,包括生产过程的调度、指挥下一级分站运行、绘制曲线等功能。中控室机器ZK1、ZK2主要负责记录数据,然后上传至DBASE数据库,数据储存时间为三个月。

该公司水厂面积范围大,再加之水厂水池之间呈现巨大的分散性、机架数量有限、控制功能具有复杂性等因素影响,因此无法仅依靠一个分站实现全厂的自动化控制。因此该公司结合控制设备距离、水池地理位置分布等相关因素,设置六个子系统用来控制整个自来水厂,分别为取水系统、投药系统、过滤系统1和2、送水系统、中控系统为主站[1]。

二、通信方式

主站和5个分站之间资源共享,主要借助DH+(DATA HIGHWAY PLUS)局域网实现,RS-232C通信方式主要是将PLC-5与投药分站、过滤分站1和2以及送水分站相连接;令牌传递方式是DH+局域网所采用的通信传递方式;MSG指令可以启动DH+站间通信方式,实现主站、加药分站、滤池分站、送水分站之间的通信;受到取水口和水厂之间距离的影响,两者之间的距离大于1千米,那么便无法采用DH+有线通讯方式,连接主站和取水分站之间通信,可借助无线电台。

三、各分站自动控制软硬件

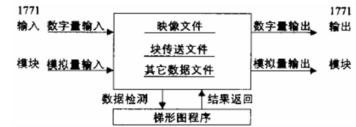

分站的PLC硬件主要包括电源模块、CPU模块、大量的I/O模块。其关系图如下所示:

I/O模块、数据存储和梯形图程序之间的关系

分站PLC梯形图程序,主要借助Logix5软件进行管理。与此同时,RSView32监控软件不仅可以监控分站生产数据,同时还可以操作内部蜂音器对异常状况进行警示,该软件可以与Logix5软件进行链接[2]。

四、各分站PLC控制传输过程

取水泵房包含4台水泵,同时也可以监测吸水井液位、清水池水位、送水管网压力,会直接决定取水机组的开停状态。例如,为了模拟PLC输入过程,可以用吸水井液位来做演示,其过程为:采用超声波液位计FMU230将数据转化为DC4~20mA,通过同轴电缆传送至取水泵房PLC的1771―IFE(5)模块上的11、12端子,模块地址为I:004/04,数据会经过PLC的扫描,会被标记为F\LT100符号,并存储在映像文件N10:87中,传输至监控软件并显示在监控屏幕之上。

PLC可以同步显示主站监控画面,其主要实施流程为:无线电台发射起始数据为1005的N12数据文件到主站中,主站接收并自动存入数据库,RSView32软件便可实现主站监控画面同步,同时为实现DH+数据共享,可借助1784-PKTX卡。

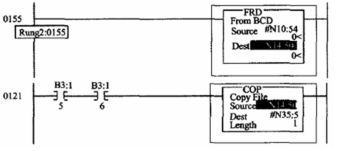

净水车间主要是进行加药和加氯处理。其中自动加药系统包含5台计量泵、两台变频器和流动电流仪。加药量的调整需要借助PLC调节变频器输出频率、改变计量泵频率,得以控制加药量。流动电流仪主要作用是控制药量的精准投放。例如,PLC控制1#计量泵投药过程为:流动电流仪采集流动电流数值,并将其与SP做对比,借助自身PID控制调节输出冲程量,保持SC和SP一致性。第二分站PLC机架1771-IFE(2)模块的18、19端子,地址为I:010/07,数据被标记为CHONG1并存储在N10:54映像文件中。N35:5文件会从模块1771-OFE(2)上地址为O:060/0的端子输出N35:5看文件,并传输至1#冲程泵调节端,改变加药量[3]。

SCM输入输出梯形图

水厂的滤池控制系统主要是控制过滤液位、控制反冲洗清洁过滤砂,循环交替进行过滤和反冲洗环节。单元滤池PLC主要是负责过滤控制本格滤池的恒液位,采集数据进水阀排气阀等。但是在这一过程当中,需要使进水量等于滤出的出水量。出水量大小需要根据水位的变化调节清水阀。当滤池达到反冲洗条件时,则需要进行反冲洗清洁滤砂环节。

滤池系统PLC包含过滤分站一和过滤分站二。过滤分站二又包含一个主站和5个远程I/O模块,远程适配器为1771~ASB/E。本文主要以8#滤池恒液位讲述PLC控制过程:过滤分站二主站为1771-IFE/C,地址I:000/0,标记PIT601,从1771-OFE/C上地址O:002/0输出,标记RAG601,和8#出水阀控制系统连接,进入DH+进入局域网。送水分站包含5台水泵,主站发出开停泵信号,通过送水分站PLC传送,控制水泵的开停、排水系统以及送水泵抽真空系统。

五、PLC技术在自来水厂自控系统的应用举例

(一)潜污泵设备自动控制

潜污泵设定为8小时清理一次污泥,但是在轮值过程中一旦潜污泵出现故障,便无法完成自动切换过程。因此需要借助自动控制技术,通过中央系统识别故障,从而发出几行梯形指令,将其运行切换为手动状态,完成4台泵在8小时之内的循环,解决故障问题,顺利进行轮值过程。需要注意的是,转换为手动操作模式之后,会出现跳空判断流程,如果需要复位循环程序当中的鼓,将全部操作切换为手动模式便可完成[4]。

(二)高分子絮凝剂配置自动控制

高分子絮凝剂在污泥处理当中通常呈现粉末状或者是颗粒状,对其进行使用,需要借助粉末储存器以及螺旋投加器,将粉末传送至输送器,继电器会根据提前设置好的时间控制出口的开关状态,将粉末固体与水均匀混合,通过输送器传输到搅拌溶解池中,形成混合液,再投入投加池,至此完成配置高分子絮凝剂过程。

六、结论

综上所述,在自来水厂当中应用PLC控制技术,不仅可以节省大量的人力物力,同时也可以使水厂的生产效率创新高,延长设备使用寿命。在未来沿用PLC控制技术对自来水厂自控系统所带来的价值将是无法估量的。

参考文献:

[1]王建平.PLC在水厂加药自动控制系统中的应用[J].科技资讯,2011(11).

[2]梁远锦.自来水厂PLC自动控制系统的应用研究[J].管理观察,2009(35).

[3]肖家胜.基于DCS架构的自来水厂智能控制系统研究[J].水资源研究,2015,04(4):360-367.

[4]朱明瑞,沈伟.可编程逻辑控制器(PLC)在污水处理厂中的应用[J].净水技术,2010,29(5):80-83.