青岛顺安热电有限公司 , 山东省 青岛市 266109

摘要:脱硫脱硝除尘工艺是决定燃煤电厂污染物排放状况的关键所在。基于此,本研究主要针对燃煤电厂脱硫脱硝除尘工艺的必要性进行分析;并结合当前低碳经济背景,细化阐述燃煤电厂脱硫脱硝除尘工艺的发展流程,以期为脱硫脱硝除尘工艺优选提供良好支持。

关键词:低碳经济;燃煤电厂;脱硫脱硝除尘技术

引言

当前,很多电厂脱硝脱硫和除尘设施的效率都不理想,需要通过科技创新来促进电厂的持续健康发展,降低污染物排放是热电厂发展的方向。国家也出台了一些煤电减排的规定,对超低排放达标企业给予上网电价补贴,政府部门加大了环保力度,因此对燃煤电厂烟气污染物治理的要求变得越来越高,做好烟气脱硫脱硝除尘优化改造,对改善环境质量,提高人们生活水平具有现实意义,

1.电厂脱硫脱硝除尘工艺的重要性体现

减少能源消耗。燃煤电厂属于高碳能源消耗型企业,其日常生产中的能源消耗量较大。脱硫脱硝除尘工艺的引入,可以帮助燃煤电厂降低生产流程中的能源消耗量,促进清洁生产、高效生产目标的实现。

(2)实现低碳环保生产。在工业生产中,燃煤电厂的烟尘、NOx、SO2排放量较大。上述污染物的排放不仅容易引发大气污染,还容易造成光化学烟雾、酸雨等问题,严重破坏生态环境,并危害人们的健康。而将脱硫脱硝除尘工艺引入燃煤电厂的日常生产流程中后,该工艺对上述有害污染物的脱除作用,可以有效降低燃煤电厂的污染物排放量,并帮助燃煤电厂达成低碳环保生产目标[1]。

2.电厂锅炉脱硫脱硝及除尘技术改造设计

2.1烟气脱硝

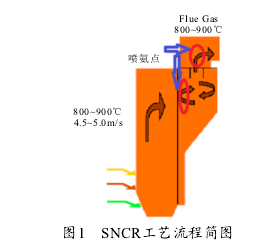

依现场技术改造要求采用SNCR脱硝工艺,还原剂采用氨水,浓度为20%。SNCR将燃煤电厂锅炉燃气中氮氧化物进行消除,是将具有氨基成分的还原剂置于温度为870~1100℃反应区域内,通过还原剂则被分解为氨气、副产物等,形成的氨气会与氮氧化物产生氧化还原反应,从而释放出氮气和水分,化学反应方程式如下:

4NH3+4NO+O2→4N2+6H2O

4NH3+2NO+2O2→3N2+6H2O

8NH3+6NO2→7N2+12H2O

该脱硝工艺对氮氧化物进行还原会对温度参数有着较高的要求,温度会影响着氮氧化物的还原效率。普遍认为理想温度为870~1100℃,但会因反应器类型的不同而产生差异,反应温度小于温度窗口值,会受到停留时间因素的制约,会使得化学反应程度较小,不能实现完全的还原反应,会使得还原率达不到设计要求,还会使没有进行反应的氨气产生逃逸.

如果温度过高则会使氨气氧化反应成为主导:

4NH3+5O2→4NO+6H2

因此,氨气会氧化而形成氮氧化物,并没有将其还原成氮气,催化还原反应氮氧化物是两种不同化学反应的共同作用产生。SNCR流程如图1示[2]。

2.2单纯脱硫方面

从脱硫技术体系的构成来看,符合燃煤电厂脱硫生产要求的脱硫工艺主要包含湿法脱硫以及干法脱硫两大类别。在湿法脱硫方面,石灰石/石灰-石膏湿法脱硫技术无疑是该类别工艺的典型代表。以该工艺脱硫的流程为:将石灰石粉(CaCO3)置于燃煤电厂的含硫产物中,作为吸收剂发挥脱硫作用,同时,向干燥石灰石粉剂中混入适量水,获得浆液状石灰。在此过程中,CaCO3与空气中的CO2及H2O发生化学反应,生成Ca(HCO3)2。当这一中间产物达到燃煤电厂的吸收区、氧化区时,可以与该区域(酸性条件)中的H+发生中和反应,去除部分H+,并生成钙离子、H2O和CO2。处于游离状态的部分钙离子可以与燃煤电厂生产工艺中的氯离子结合,生成氯化钙。部分钙离子分别与阴性氟离子、硫酸氢根离子发生结合反应,生成氟化钙、硫酸氢钙。剩余部分钙离子直接与亚硫酸根离子生成亚硫酸钙。所得硫酸氢钙产物可以与空气中氧气结合,还原成钙离子、硫酸根离子以及氢离子,实现脱硫目的。干法脱硫是在湿法脱硫工艺基础上衍生出的一种环保生产技术,其主要针对传统湿法脱硫的细颗粒物浓度变化问题开展工艺优化。以吸附烟气脱硫法为例,其在燃煤电厂工艺脱硫生产中的应用流程为:向炉膛内喷入适量CaCO3后,CaCO3在炉膛高温环境下发生分解,生成一定量的氧化钙。产物氧化钙可以与烟气中的二氧化硫发生反应,生成硫酸钙。此时,以活性炭进行吸附处理,可以促使燃煤电厂中的二氧化硫换化为硫酸或硫酸氨,达成脱硫目的。随着干法烟气脱硫工艺在燃煤电厂生产中的普及,其应用特征变得越来越明确。与其他脱硫工艺相比,该工艺的不足支持为:脱硫流程较为复杂,脱硫效率相对低下,且设备配置的资金耗用较多。与此同时,该工艺也存在一定优势,即脱硫生产能耗较少,契合低碳生产要求,且整个脱硫过程不涉及污酸、污水等的处理3]。

2.3脱硫脱硝除尘方面

在当前低碳经济背景下,燃煤电厂硫、硝、烟尘排放标准逐渐升高。为实现低排放目的,脱硫脱硝除尘一体化技术,逐渐成为燃煤电厂污染物控制研究领域的重点所在。目前,已有部分燃煤电厂于生产工艺流程中引入脱硫脱硝除尘一体化工艺,其原理为:以水为原料,加入适量水后,水在炉膛高温作用下转化为大量液体,以云状物状态悬浮于炉膛烟道内呈上升趋势的气流中。当云状物与烟道烟气中的NOx、SO2及颗粒物等接触时,体积极小的液体可迅速与上述污染物接触(反应表面积参数较大),并在氨这种中和剂及氧气的影响下,形成良好洗涤减排效果。在这一环节中,小液滴与氧气、氨及燃煤电厂污染物发生反应,生产亚硫酸氢氨、硝酸铵以及硫酸铵等产物(浆液状)。根据燃煤电厂的一体化脱硝脱硫除尘实践经验,该一体化技术可以清除锅炉、烟道内约90%的烟尘、91%的NOx以及98%左右的SO2。这种一体化工艺的优势在于:第一,减排效果好,效率高。该技术可以有效减少燃煤过程中产生的大量污染物,帮助燃煤电厂达到排放标准。此外,该工艺去除NOx、烟尘等污染物的效率较高。第二,成本较低。该技术通过对三种污染物去除工艺的整合,减少减排生产中的不必要资金消耗

[4].

2.4火电厂烟气脱硫脱硝创新环保技术

在环保技术的创新过程中主要是节约环境设施的能源消耗,首先是除尘装置,和以往除尘装置比较电除尘存在加工效能高与阻力小的优势,能实现大体积粉尘的处理目标。能源消耗包含较多条件,尤其是电极灰尘的存在、除尘温度及湿度;脱硫装置的创新可选取火电厂催化裂化装置,尽可能提高污染物SO2与NOx等采集量。实际应用上以降低脱硝工作能源消耗为主要目的,间歇脉冲供电应用比较常见,便于增强电除尘成效,控制反电晕,减少反电晕次数是能源控制的有效手段。催化裂化装置可基于脱销装置能源消耗过程中对蒸汽消耗与风压损失进行集中化处理,便于催化剂积灰。针对蒸汽能源消耗能够通过蒸汽吹灰的方式完善,通过声波吹灰理念,在压缩空气处理下控制能源消耗,由此起到事半功倍的环保操作效率[5]。

结束语

综上所述,加强脱硫脱硝除尘工艺的优化具有一定现实意义。为了促进燃煤电厂的良性发展,可以在深入分析各类脱硫脱硝除尘工艺优缺点的基础上,优选更加契合燃煤电厂生产需求的环保工艺,以促进燃煤电厂的低能耗环保生产。此外,为确保燃煤电厂更加契合低碳经济背景的发展要求,还需深入拓展更多可能的工艺优化方向,为脱硫脱硝除尘管理提供良好支持。

参考文献:

[1]高峰.电厂锅炉脱硫脱硝及烟气除尘技术[J].资源节约与环保,2020(10):5-6.

[2]张宏伟.简析锅炉脱硫脱硝及烟气除尘技术[J].低碳世界,2020,10(10):17-18.

[3]陈裕楼.电厂锅炉脱硫脱硝及烟气除尘技术[J].中国设备工程,2020(13):196-197.

[4]沈淼,苏晖,孙芳婷.探究电厂锅炉脱硫脱硝及烟气除尘技术[J].节能与环保,2020(04):42-43.

[5]张荣荣.探究电厂锅炉脱硫脱硝及烟气除尘技术[J].科技风,2019(19):195.