沧州明珠塑料股份有限公司 061000

摘要:将聚氟乙烯用溶液流延法制备了PVF薄膜,并研究了制备工艺对膜的结构、性能及表面形态的影响。结果表明,PVF经DMF溶剂溶解后,其结晶被破坏,同时薄膜的拉伸强度下降,断裂伸长率增加;选用浓度为3%(质量分数,下同)的PVF成膜液,以邻苯二甲酸二辛酯(DOP)为增塑剂,在100r/min的搅拌速度和85℃的温度下充分溶解,经消泡剂处理后立即流延成膜可得到力学性能和表面形态较好的PVF薄膜。

关键词:聚氟乙烯;溶液流延;薄膜;成型工艺

PVF是氟塑料中含氟量最低、密度最小的热塑性树脂,具有氟塑料的诸多优良特性。PVF薄膜不受油脂、有机溶剂和盐雾的侵蚀,电绝缘性能好,同时还具有良好的耐低温性和耐磨性,在建筑、装饰、电子电路、防腐覆面材料等领域具有广泛的应用。PVF的熔点为190~200℃,分解温度为210~220℃],分解温度接近于熔融温度,且熔体黏度大,因此采用传统的热塑性塑料成型加工方法很难得到理想的薄膜。本实验采用流延成膜的方法制备PVF薄膜,研究溶剂、增塑剂的含量对PVF薄膜力学性能、结晶行为的影响,以及PVF成膜液处理工艺条件对PVF薄膜表面形态的影响。

1实验部分

1.1主要原料

PVF,工业级,上海爱富特新材料股份有限公司;DMF、磷酸三丁酯,分析纯,北京化工厂;γ-丁内酯、DOP,分析纯,国药集团化学制剂公司;消泡剂,南京华兴消泡剂有限公司。

1.2主要设备及仪器

电热恒温水浴锅;电热恒温鼓风干燥箱;台式数控超声波清洗器;差示扫描量热仪(DSC);微机控制万能力学试验机。

1.3样品制备

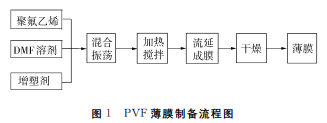

将PVF粉末置于烧杯中,在25℃下加入一定量的DMF溶剂,超声振荡30min后将所得悬浮液移置三口烧瓶中,加入增塑剂后,在一定搅拌速率和温度下使其充分溶解;将溶液倒入成型模具中,经干燥处理后即可制得PVF流延薄膜,具体工艺流程如图1所示。

1.4性能测试与结构表征

DSC分析:取PVF薄膜3~5mg,氮气环境,迅速加热至220℃,停留3min以消除热历史,然后以10℃/min的降温速率降温到60℃,之后再以10℃/min的升温速率升温到220℃;按GB/T1040—1992,测试PVF薄膜的拉伸性能,拉伸速率为50mm/min。

2结果与讨论

2.1薄膜组成对薄膜成型及性能的影响

2.1.1成膜液浓度对薄膜成型的影响

对于流延法成膜,成膜液的浓度及流动性是影响薄膜成型的重要因素。将PVF溶解在DMF溶剂后流延成膜,图2给出了成膜液浓度分别为1%、3%制得的薄膜照片。随着成膜液浓度的增大,PVF溶液黏度显著增加。当PVF浓度大于5%时,溶液呈凝胶状,流动性极差,无法成膜;当浓度在2%~5%之间,溶液流动性较好,易成膜,薄膜厚度可达60μm,如图2(a)所示;当浓度低于2%时,溶液不易形成均一薄膜,如图2(b)所示。因此2%~5%的PVF浓度是较为理想的成膜液浓度范围,选用3%的成膜液浓度进行后续研究。

2.1.2增塑剂对薄膜性能的影响

增塑剂可消弱PVF聚合物大分子间次价键的作用,增加聚合物分子链的活动能力,降低聚合物的结晶度,改善聚合物的韧性。本实验选用了3种增塑剂:磷酸三丁酯、DOP和γ-丁内酯,分别向基体中加入0.6%的上述3种增塑剂。从表1可以看出,经上述3种增塑剂改性后的薄膜拉伸强度均有不同程度降低,但断裂伸长率显著增加。

分别对上述3种增塑剂改性后的PVF薄膜进行DSC分析,但就结晶度和熔点综合比较而言,DOP是PVF薄膜较优的增塑剂。

选用DOP为PVF增塑剂后,适量的DOP削弱了PVF分子间氢键的作用,使PVF分子间的作用力减弱,导致薄膜的拉伸强度下降,断裂伸长率增加;但当增塑剂的含量超过70%后,PVF薄膜则会产生硬化效应,此时膜的拉伸强度会随着增塑剂含量的增多而增大,断裂伸长率则减小。

2.2工艺条件对薄膜性能的影响

2.2.1溶解温度

选用3%的PVF成膜液浓度,以DOP作增塑剂,分别在100、85、70℃下将PVF溶解3h后流延成膜。如图3(a)所示,当溶解温度为100℃时,薄膜表面存在较多气泡;温度降低至85℃时,气泡量明显减少;但当温度降低至70℃时,PVF树脂不能充分溶解。所以85℃搅拌3h后成膜是较为理想的反应温度。

图3溶解温度对PVF薄膜表观形态的影响

2.2.2搅拌速度

提高搅拌速度可以促使溶剂迅速插入到PVF分子间,破坏其分子间的氢键作用,加速PVF的溶解,但搅拌速度过高会使溶液内产生的气泡不能及时排出。

从图6可以看出,当搅拌速度为600r/min时,薄膜表面气泡量多,泡体大;当搅拌速度为400r/min时,薄膜表面气泡明显变小,但个数仍较多;当搅拌速度降至200r/min,薄膜表面气泡个数变少,尺寸变小;搅拌速度为100r/min时,薄膜表面平整,用肉眼观察不到气泡的存在。因此,100r/min为PVF溶解的合适搅拌速度。

2.2.3成膜液处理方式

为了消除PVF薄膜表面的气泡,达到较为理想的薄膜形态,在成膜阶段对成膜液做了常温静置、80℃加热套静置、80℃水浴保温静置和添加消泡剂立即成膜4种处理。

由于PVF分子间作用力较强,经常温静置处理后,溶液中的PVF大分子团聚成块状凝胶无法成膜。将PVF成膜液置于80℃加热套上静置可成功消除成膜液内的小气泡,但由于加热套对成膜液的加热不均匀,溶液底部温度可能会达到PVF的分解温度,在成膜后发现,部分聚合物分子也已发生团聚而使薄膜形态变差,厚度差变大,无法达到正常使用要求;为使溶液受热均匀,避免PVF分解,将PVF成膜液置于80℃的水中进行保温静置,实验发现,此种处理方式仍不能解决部分PVF分子团聚而造成的凝胶化现象,;薄膜最薄处5μm,最厚处为132μm;而采用消泡剂进行处理,在PVF的溶解后期向溶液中滴加少量消泡剂,停止搅拌后立即成膜,所得薄膜表面光滑、无气泡,是较理想的表面形态。

3结论

(1)PVF理想的成膜浓度为3%,低于3%不易形成均一薄膜,高于5%黏度过大易凝胶,无法成膜;(2)DOP是PVF薄膜较为理想的增塑剂,能使PVF的结晶度及熔点下降,且当其含量为20%时,PVF薄膜具有较优的力学性能;(3)溶解温度85℃、搅拌速度100r/min、反应后期添加适量消泡剂,停止搅拌后立即流延成膜等工艺条件能使PVF薄膜获得理想的表面形态。

参考文献:

[1]梁滨.聚氟乙烯(PVF)薄膜的表面处理[J].材料工程,1994,(11):13-14.

[2]邵晶鑫,苑会林,夏文广.聚氟乙烯薄膜后处理工艺研究[J].合成树脂及塑料,2008,25(4):70-73.

[3]倪家生.国外聚氟乙烯薄膜的加工技术[J].浙江化工,1989,20(2):11-18