中铁九局集团有限公司路桥分公司,辽宁 沈阳 110000

摘要:分析了移动闪光焊轨机现场施工方法,并研究了焊接质量与施工方法对有直接的影响。每个操作都会影响焊接质量,包括内部及外观质量。如果焊接质量不能令人满意,就会出现断轨现象,甚至会出现列车脱轨、倾覆等严重安全事故。因此,如何控制轨道焊接工艺质量和确保轨道焊接质量的问题,将是现场移动闪光焊轨机施工讨论的重点。

关键词:移动闪光焊轨机;焊轨施工工艺;提高焊接质量

1990年代,为了加快铁路建设,铁路开始从缝线路转向无缝线路。轨道焊接方法最早的是气压焊接,它使用气体火焰加热焊接,得到固体压力接头。随后,铝热焊接大部分采用。是以氧化铁为铝热焊氧化剂、铝粉为还原剂但强度较低的铝热焊。目前主要用于道岔焊接。闪光焊接是在铝热压焊接的基础上引进的。焊接方法是目前最方便的,最好的焊接质量。

一、焊轨机

1.结构。设备由焊机、冷却、液压、控制除尘系统组成。静立、动立柱、底座和尾座组成焊机,其中立柱雨底座之间绝缘。整个焊接过程由PLC控制,在焊接之后,每个焊接系统都是为焊接曲线和工艺参数自动生成的,以反映焊接质量。

2.原理。固定式闪光焊机的基本原理:双向端面接触。最初,几个接触点形成了初始过大通电。当强电流穿过两轨的接触面时,会在钢轨上产生大量电阻热,使钢轨、喷弧,飞溅和闪光。因此,喷弧,飞溅、爆破和闪光的过程是复杂的,一直持续到轨道末端表面的污物在熔化状态下被喷除和加热。同时对端面施加压力,使其在压缩作用下结晶,并焊接两条轨道。

二、移动闪光焊轨机现场施工工艺对焊接质量的影响

1.调试焊轨机型检参数。焊接参数是影响轨道闪光焊接质量的主要因素。焊接机加工焊缝的参数包括:时间、应力、电流、位移、正向速度、反向移动速度、厚度等。焊接调整参数实际上是一个调整所有相应焊接参数的过程。为获得焊接接头高质量,调整定制焊接方法和参数定位必须满足以下条件:①轨道焊头应具有加热足够的区域和温度梯度适当,并确保焊端表面温度均匀分布;②确保连续稳定轨道焊接闪光;③轨道焊接端面变形应足够。参数的选择由锤击测试、故障检测、外观等确定。因此,选择焊接参数是确保轨道焊接质量的重要因素。

焊接前准备。型验包括短轨焊接试验,当松开完时放置在线上的轨道扣件时,应在轨道下方的20枕头上间隔放置一个特殊滚筒,以确保轨道底面和圆柱表面之间的轴承接触,并在温度或力或外力拉伸轨道自由状态保持。其目的在于减少轨道熔接期间的摩擦,确保焊接长钢轨符合型式检查期间的测试轨道焊接状态,并确保焊接参数符合现场轨道焊接的品质要求。

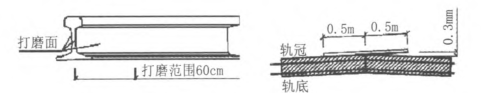

3.前钢轨轨端除锈焊接。移动式钢轨闪光焊机,带便携式砂轮机延钢轨的纵向磨端头,焊接端面与轨腰距离小于600mm(见图1)。打磨母材量不得超过0.2ram。轨腰尺寸如果抛光范围内有明显的出厂标志、字母等符号,平整打磨,打磨不符合要求,容易在焊机与钢轨之间滑动,焊接顶锻量不足直接影响焊接。影响焊头内部质量,打磨时不要用力过大,以免钢轨局部表面发黑。打磨表面为金属,打磨后无锈蚀,钢轨干净打磨之后,电极与钢轨阻抗减小,导电性降低,功率增加。对位与焊接,轨道到位后,扣件10米松开固定端,用起道机将第一块合适厚度的垫块放在距焊接钢轨端面3.2m处的轨底垫上(垫块的厚度由现场确定,轨枕和扣件根据形式,确保滑轨正好位于螺钉上方)。从第一块开始,每两块枕木上放置第二块、第三块和第四块,一块低于另一块。钢轨焊头确保两端垫板的基本高度相同(如图2所示)。通过调车人员的接触和配合,机车将钢轨焊机推到焊接位置。标记的3.2m处将第一轮子的黑色平板车直接压在上面,并固定车轮块以防止汽车滑动。接头表示是焊接和找正基本上决定焊接质量的的主要步骤,是焊接头的主要外观质量,夹焊起两个工艺作用,接头外观可确保平直度的品质,同时考虑到为基准的是钢轨顶和工作边缘对准其他零件的方位。保证接头错位范围内是合理,控制焊缝错准量,提高焊缝平整度;二是控制接预拱度,焊接后的的平整度,为焊接正火的标准化打下良好的基础。

图1 图2

5.焊头轨道底腰正火及打磨。(1)焊接打磨。焊接完毕后,通过协调机车调车员,将钢焊接拉出焊接位置。当焊头温度低于300"13"时,可以打磨进行。打磨有以下要求。①粗磨部位:焊接接头轨头的非工作边,距轨脚边、轨脚边、轨底35mm以内的上下表面。②抛光后表面应光滑,与主材料的过渡应圆顺。轨道脚的顶部和底部边缘必须是圆角的。防止应力集中在轨道底部,并防止焊接接合中断。③打磨时,钢轨应沿方向纵向进行打磨,不得进行横向打磨。④打磨时,砂轮不得猛烈撞击钢轨,不得撞击钢轨,钢轨打磨表面不得有打磨痕迹。⑤接头表面质量是粗磨后应检查的,不得有裂纹、紧固渣等缺陷。否则,必须切断接头再焊接。⑥粗磨损坏导轨母材是不允许的,接头不得使用。(2)焊头正火。分为中频及火焰正火钢轨焊接正火是。由于各种因素的影响,采用火焰正火现场施工,但中频正火不比火焰正火的效果差。①用优质软管连接火焰加热器、流量控制箱、乙炔过滤器、氧气瓶、乙炔瓶、冷却水泵。②正火架置于导轨上,火焰加热器置于正火架的圆柱形导杆上。调整加热器与导轨表面之间的间隙,使间隙均匀对称,然后锁定。③冷却水泵启动。水道检查畅通与否。④调整加热器的位置,使焊接接头处于回转中心加热器,中心线两端的回转距离为50mm。⑤调整乙炔瓶输出压力为0.15Mpa,氧气瓶输出压力为0.6MPa。通过控制箱快速开关阀,乙炔流量约为3.8格,氧气流量约为4.2格。点火后,摆动频率控制在60次/min,达到正火温度时,应同时关闭控制箱快速开关阀。⑥正火开始时,焊头表面温度应为450。加热后轨底温度和轨面温度应在920℃左右。使用光电温度计时,探头应垂直于被测钢轨表面,接触时间不宜过长。

6.焊缝缺陷检测。每个焊接接头都应进行超声波探伤,这是现场施工过程中焊接接头内部质量的直接判断,不合格焊接接头应进行分割和重新焊接。探伤前,应将焊接连接温度降低到50°C,磨削轨底,均匀润滑腰部,探伤是用超声波探伤仪。焊头不合格,重新焊接锯切不合格的部位。如果现场焊接头损坏,则导轨底可能无法正确磨损,这可以通过打磨重新来解决。可能出现辊压坏或紧固件磨损不松动的情况。如果焊接接头润滑不充分,则可以通过重新循环来解决这一问题,方法是重新检查、修整和焊接辊和紧固件。

通过上述分析,影响轨道焊接接头质量的因素包括人员、机器、方法、材料和环。轨道的现场焊接过程建立了标准和规范,对于提高焊接接头的初始质量合格率至关重要,闪光焊轨机运行过程中的每个操作都会影响焊头的内部质量和观质质量。铁路焊接施工人员必须经过培训合格持证,才能按照现场施工,技术标准和焊接要求进行操作,以确保现场铁路焊接质量。

参考文献:

[1]李祖.客运专线铁路轨道【M】.北京:中国铁道出版社,2019.

[2]吴浩.钢轨焊接通用技术条件【s】.2019

[3]李雨.焊缝组织性能与质量控制【M】.北京:化学工业出版社,2019

[4]陈瑞.焊接工程师手册【M】:机械工业出版社,2019.