湖北职业技术学院,湖北孝感, 432000

摘要:针对某炼油厂润滑油加氢压缩机101/3排气阀盖紧固螺栓的断裂问题,通过成分分析、硬度测试、金相检验、应力强度计算以及利用ANSYS软件建立试件的三维非线性接触模型进行了应力强度验算。结果表明:螺栓材料40CrMnMo符合满足制造承受较重负载的螺栓、螺母,但是不合理的热处理工艺导致了螺栓心部硬度比螺栓表面硬度高;断口表面局部有锈蚀痕迹,且存在较大的缺口或凹坑;强度校核表明螺栓的疲劳强度不够;ANSYS模拟发现螺栓受力存在明显的应力集中,很好的解释了螺栓失效是由于螺栓材料的缺陷导致局部存在应力集中而造成疲劳失效。最后根据失效原因,提出了相应的预防措施。

关键词:螺栓;疲劳断裂;失效;应力集中;有限元分析

某炼油厂润滑油加氢压缩机101/3排气阀气压在0.875-6.56Mpa之间变化,螺栓承受轴向交变载荷。排气阀盖紧固螺栓在运行一段时间后出现了不同程度的断裂,排气阀螺栓失效导致工厂停工整顿、更换失效设备,并对相关设备进行摸底检查,严重影响润加氢压缩机生产装置的运行和工厂安全生产,令企业造成严重的经济损失。因此及时有效地对失效螺栓进行分析研究,寻求失效原因,提出修复方案和安全运行措施,不仅能够帮助工厂尽快恢复正常生产,减少由于机械故障引起的经济损失,准确的失效分析还有助于厘清事故责任。同时,分析研究结果将对国内同类的反应器系统设备的运行管理、对设备的失效进行事先预防与失效修复有重要的参考作用。

1.1光谱分析

采用光谱分析仪对螺栓的化学成分进行测定,分析结果表明:螺栓材料为40CrMnMo,其化学成分符合GB/T3077-1999标准的要求。

1.2硬度测试

对螺栓横截面进行硬度测试,得出其洛氏硬度分布情况:从螺栓横截面的边缘向中心逐渐增加,中心值较高。心部硬度比表面硬度高是很不正常的,可能是螺栓材料在热处理过程中没有回火完全造成的,这对长期在变载荷作用下的螺栓非常不利。

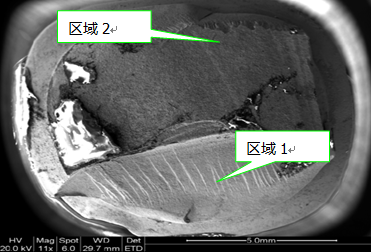

螺栓断裂部位是在螺纹根部,断口处有明显的疲劳辉纹,具有疲劳断裂的典型特征,如图1所示:

图1螺栓断口低倍形貌11×

Fig. 1 Low magnification of the bolt 11 ×

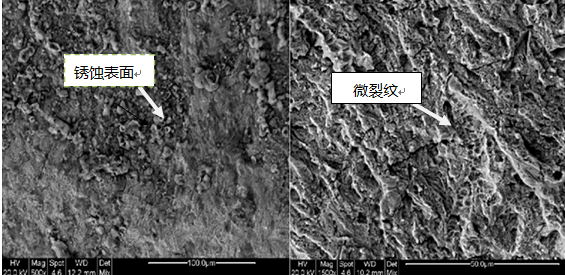

区域1的左端边缘无论在低倍显微镜下观察还是在高倍显微镜下观察有明显的锈蚀痕迹,在高倍显微镜下可以看到微裂纹,该边缘比中心锈蚀的厉害,可以判定该边缘太锈而先开裂。区域1左端边缘不同放大倍数下的微观形貌图如图2所示:

图2区域1左端边缘微观形貌图

通过金相观察螺栓的金相组织为回火马氏体和粒状贝氏体,并有少量铁素体,而并非为机械性能良好的回火索氏体。回火马氏体组织其强度及硬度较高,但塑性及韧性下降。此外,在组织中的有些部位存在块状夹杂物,其中块状渗碳体非常硬脆,裂纹易在这个部位萌生,由于螺栓受力,在交变载荷的作用下,裂纹将会扩展,导致疲劳断裂。

4.1受力计算

(1)螺栓所受标准预紧力

螺栓所受的标准预紧力可以通过安装手册中给出的扭矩估算出来,假设螺栓所承受的是标准预紧力且受力均匀,按照安装要求可知螺栓承受的扭矩T为85N.m,通过测量知螺栓的外径D为14.0mm,内径d为12.0 mm, 所以预紧力

![]()

故螺栓所受的预紧应力

(2)螺栓所受平均应力计算

根据工况知:气缸进气口压力为0.875Mpa,出气口压力为6.56 Mpa,气缸阀直径为190mm,取标准大气压为0.1Mpa。

由![]() 则

则

![]()

由![]() 则

则

![]()

由 则

则

由 则

则

根据螺栓的平均工作应力公式求平均工作应力,由![]() 则有

则有![]()

螺栓所受的循环应力![]() 则有

则有

![]()

由于螺栓的预紧应力已经使得螺栓承受的平均应力![]() 有268.6

有268.6![]() 则螺栓承受的总平均应力

则螺栓承受的总平均应力![]()

考虑到螺栓螺纹根部应力集中系数的影响,选取应力集中系数为2.0,则螺栓螺纹根部实际的平均应力为

![]()

4.2强度校核

(1)静强度校核

螺纹连接件的许用应力与载荷性质(静、变载荷)、装配情况(松连接或紧连接)以及螺纹连接的材料、结构尺寸等因素有关。螺纹连接的许用拉应力按下式确定:

![]()

式中:S为安全系数,查机械设计表5-10螺纹连接安全系数S知S在![]() 之间取值,该处取安全系数S=1.25。

之间取值,该处取安全系数S=1.25。

螺栓的材料为40CrMnMo,查其性能指标可知它的屈服强度为![]() ,则有:

,则有:![]()

每个螺栓所受的总载荷计算公式如下:

![]()

式中:![]() 为每个螺栓的总载荷;

为每个螺栓的总载荷;![]() 为每个螺栓最大工作载荷;

为每个螺栓最大工作载荷;![]() 为螺栓所受预紧力。若8个螺栓受力均匀,则

为螺栓所受预紧力。若8个螺栓受力均匀,则![]() 为

为

![]() N

N

考虑到螺栓在总拉力的作用下可能需要补充拧紧,故仿前将总拉力增加30%以考虑扭转切应力的影响。于是可以得到螺栓危险截面的拉伸强度条件为:

所以螺栓螺纹内径d应满足如下条件

螺栓内径为12mm,当8根螺栓受力均匀时满足设计要求。

(2)疲劳强度的校核

螺栓的材料为40CrMnMo,查其性能指标可知它的抗拉强度![]() ,则其对称循环的疲劳极限

,则其对称循环的疲劳极限![]() 为

为

![]()

根据已求的数据做材料的极限应力图,按照哥德曼提出的简化材料的极限应力图作图,连接点A![]() 与点B

与点B![]() ,可以得到螺栓材料的哥式简化极限应力线,如图3所示。前面已经求

,可以得到螺栓材料的哥式简化极限应力线,如图3所示。前面已经求![]() 为

为![]() ,而螺栓的循环应力

,而螺栓的循环应力![]() ,考虑到螺纹根部的应力集中的影响,取应力集中系数的值为2,可以得到螺栓螺纹根部的实际循环应力

,考虑到螺纹根部的应力集中的影响,取应力集中系数的值为2,可以得到螺栓螺纹根部的实际循环应力![]() 为

为![]() 。

。

图3螺栓材料的哥氏简化极限应力图

图中虚线交点位置,即点(763.9,178.1)为螺栓所受的实际应力,其值位于哥氏简化极限应力之上,则表示一定要发生破坏,即螺栓的疲劳强度不符合要求。

4.3螺栓联接结构接触有限元计算及分析

(1)螺栓连接实体模型的建立

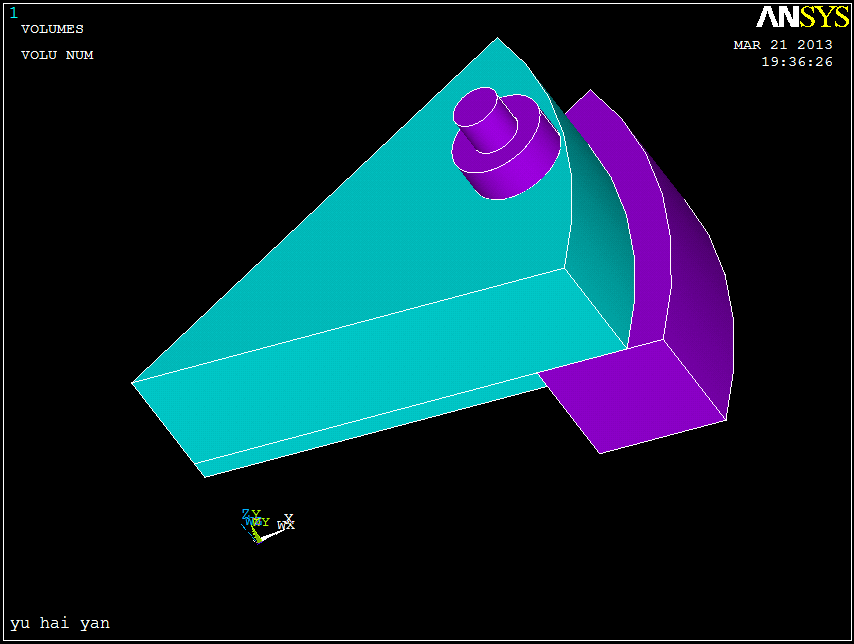

润加氢压缩机排气阀的气缸和端盖采用螺栓法兰连接,螺栓均布于法兰圆周,由于对称性,取1/8模型进行有限元模拟分析。模型尺寸按照实物1:1建立,端盖外径190mm,端盖高度30mm,气缸外径240mm,螺栓公称直径12mm,螺栓长度80mm,螺母厚度10mm。如图4所示:

图4螺栓连接实体模型

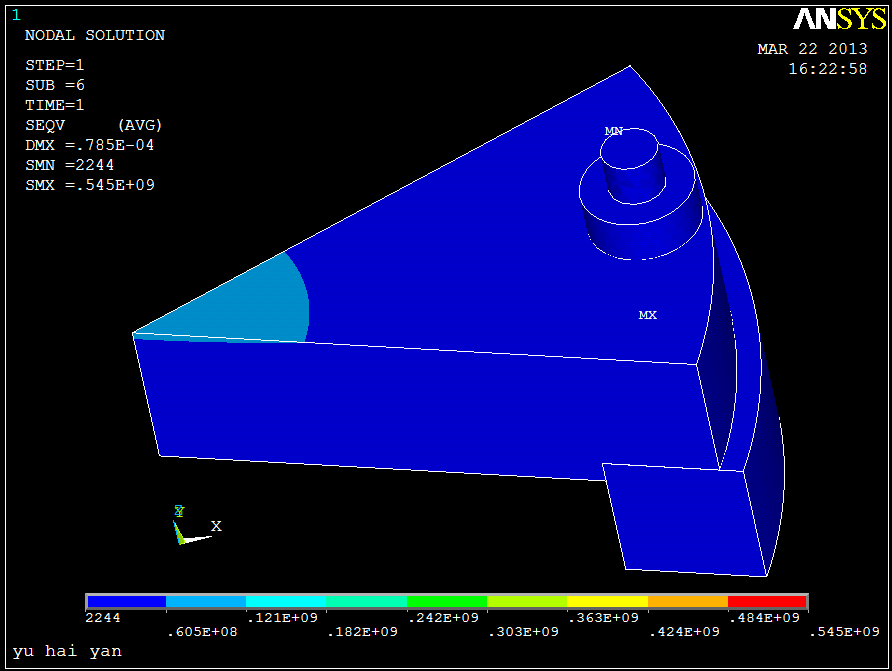

(2)螺栓连接有限元模型的模拟

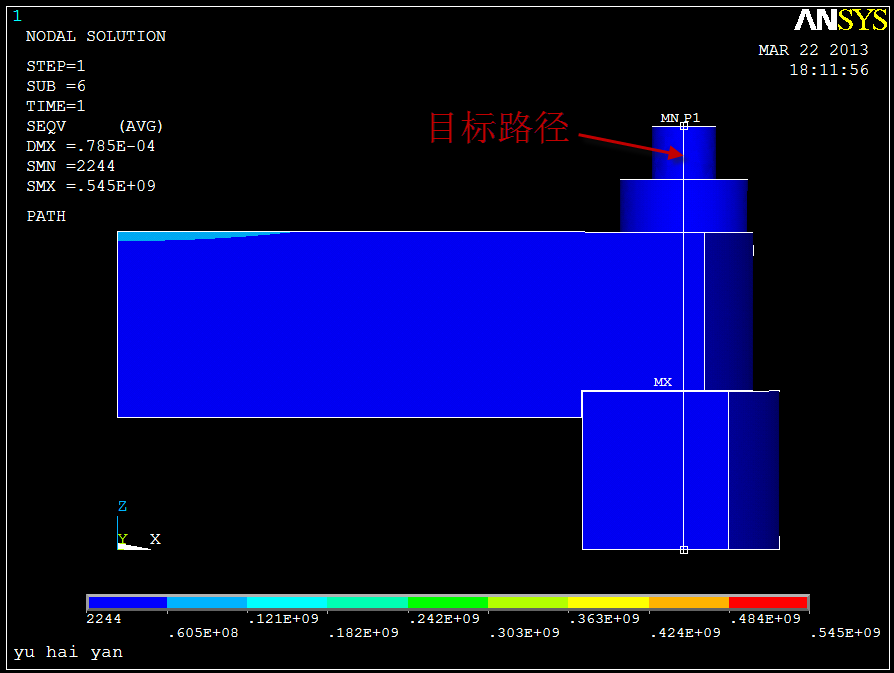

采用自由网格划分的方法对实体进行网格划分,并用非线性接触有限元分析法对模型进行模拟计算,气缸内最大压力为6.56MPa。Von Mises Stress(第四判据计算应力)分布如图5所示:

图5螺栓有限元模型的模拟图

下面对螺栓进行局部分析,沿着螺栓中心线建立计算路径进行分析,路径如图6中的P1。

图6螺栓中心计算路径图

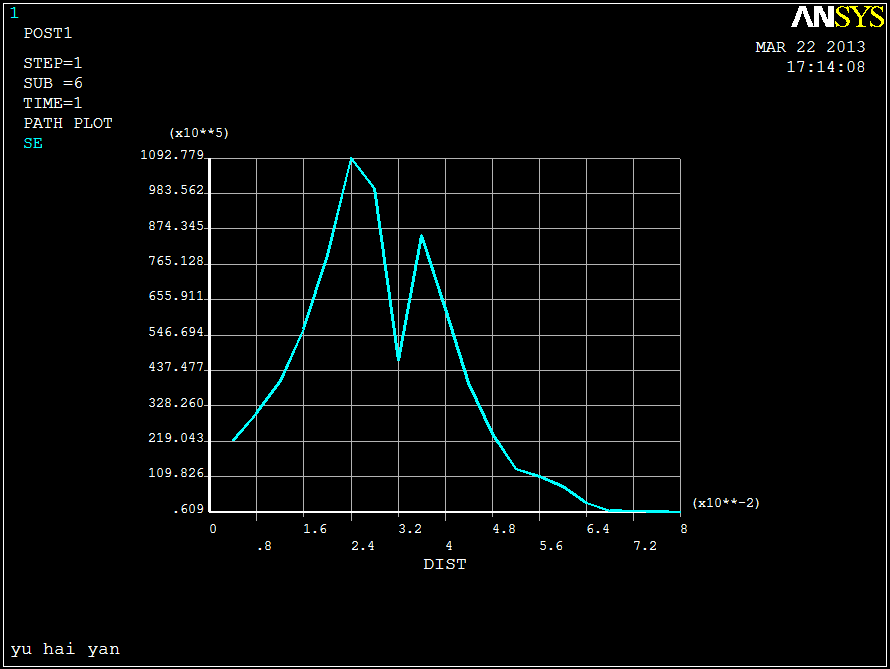

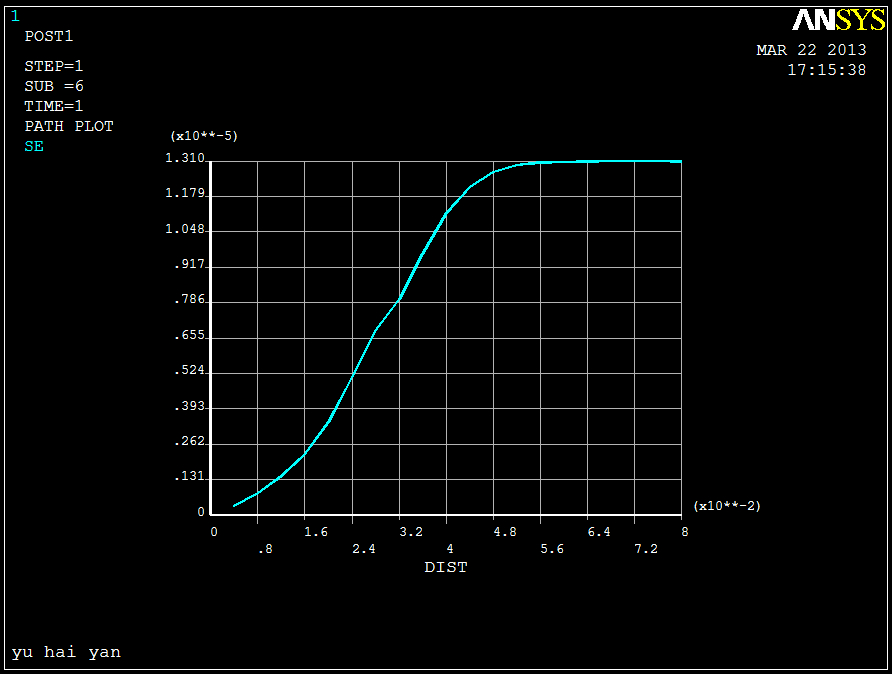

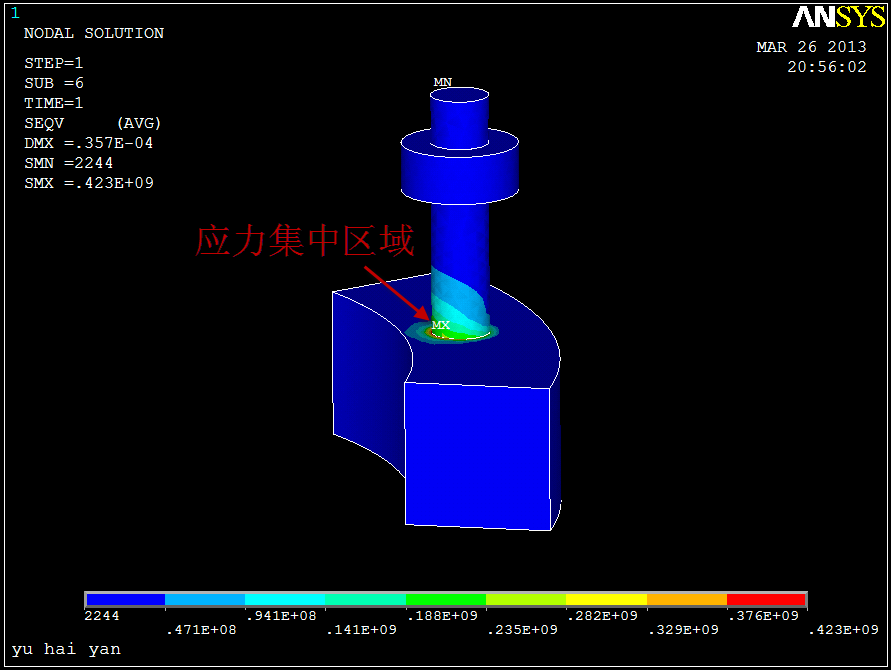

由此得到螺栓Von Mises Stress (应力)沿路径分布如图7所示,轴向形变量沿路径分布如图8所示,螺栓载体应力集中区域如图9所示。

图7螺栓应力强度沿路径分布图

图8螺栓轴向变形量沿路径分布图

图9螺栓载体应力集中区域

数值模拟验证了螺栓所受力极不均匀,存在应力集中,所受最大应力强度值为109.28MPa,这个值与端盖对螺栓的作用=113.35 Mpa几乎相吻合。

5 结论及改进措施

5.1结论

由以上分析可知润加氢压缩机排气阀螺栓失效的原因主要包括:

由于螺栓未严格按照热处理工艺要求进行,造成了组织不均匀,组织中存在铁素体,硬度从表面到心部逐渐增大,铁素体的存在降低了螺栓材料的抗拉强度,从而降低了螺栓的使用寿命。

断口表面局部有锈蚀痕迹,且存在较大的缺口或凹坑,螺栓材料的缺陷,导致其各力学性能减弱,局部应力集中即可造成螺栓裂纹发生。

螺栓强度校核表明,虽然螺栓的静强度符合要求但是螺栓的疲劳强度不够。通过ANSYS模拟发现螺栓受力存在明显的应力集中,很好的解释了螺栓失效是由于螺栓材料的缺陷导致局部存在应力集中而造成疲劳失效。

5.2改进措施

针对失效原因,现给出以下建议:

(1)更换螺栓材质

采用更耐硫化物腐蚀的材料代替目前的40CrMnMo,从而降低螺栓发生疲劳断裂的几率。

(2)改善螺栓材料热处理工艺

严格按照高强紧固件的热处理要求进行调质热处理,使材料具有良好的微观组织和机械性能。

(3)减小应力集中的影响

螺栓失效存在明显的应力集中,通过采用较大的圆角和卸载结构,从而减小局部应力集中,提高螺栓的使用寿命。

(4)严格控制预紧力

从螺栓的疲劳强度校核可以看出螺栓总的平均应力很大程度上是由螺栓预紧力施加的,对于像压缩机排气阀这种重要的螺纹连接,在装配时要严格控制预紧力,以便保证连接所需预紧力又不使螺纹连接过载。

参考文献:

[1]濮良贵,纪名刚.机械设计[M].北京:高等教育出版社,2007.

[2]史美堂.金属材料及热处理[M].上海:科学技术出版社,2004.

[3]方栋,陈继志.高强度螺栓螺纹根部应力集中有限元分析[J].材料开发与应用.2007,22(2):37~39.

[4]GB-T10561-2005标准,钢种非金属夹杂物含量的测定标准评级图显微检验法,2005.

[5]任颂赞,张静江,陈质如等。钢铁金相图谱[M].上海:上海科学技术文献出版社,2003.