中国核工业二三建设有限公司

摘要:目前,随着对清洁能源需求的不断增长,核电作为清洁能源之一,中国核电产业快速发展,高温堆气冷堆作为中国自主研发的第四代核电,燃料装卸系统又是高温气冷堆的关键系统,燃料装卸系统大量的设备布置在管道缓冲间,燃料装卸系统设备的安装就位,其安装质量对高温气冷堆核电的运行有着直接影响。为确保高温气冷堆核电的安全、高质量的发展,对管道缓冲间燃料装卸系统设备的安装进行认真探究有着重要的现实意义。本文针对其安装难点及对应措施,给出了如下分析。

关键词:管道缓冲间;吊装;施工顺序;措施

引言

核电工程施工中,设备的安装都有严格的技术要求,技术人员应严格据其,认真分析,合理的提出并编制技术措施,确保其安装质量完全满足技术要求。

1.简介

燃料装卸系统是高温气冷堆实现不停堆燃料装、 卸和循环的主体系统,系统中绝大部分管道、 设备在高温高压氮气气氛和强放射性条件下工作, 对管道和设备的氮气密封、 放射性屏蔽以及安装提出了更高要求。管道缓冲间(简称房间)是燃料装卸系统关键房间之一,房间内燃料装卸系统设备数量多,共计 27 台,最重35.35吨,最轻0.2吨,其中大部分的设备安装在钢结构上。

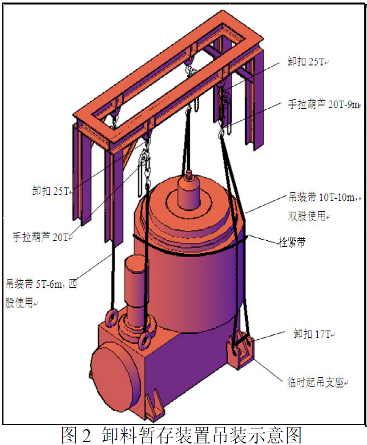

2.施工顺序

房间内燃料装卸系统的设备布置在-11米至-5米之间,设备的吊装就位与钢结构的施工紧密相连,根据设备及钢结构空间布置、设备定位关联性及设备吊运通道的设置,将安装分为两大步,第一部分是装卸料暂存钢结构及相应设备安装就位,第二部分是气氛切换钢结构及相应的设备安装,施工顺序如下。

3.施工难点

装卸料暂存钢结构区域设备包括装、卸料暂存装置、真空泵机组、集气联箱、金属过滤器、冷却器、暂存装置粉尘罐,钢结构设计为3层,设备分布在钢结构不同层高,且设备的大小不一,轻重不等,安装顺序如何确定,设备在钢结构安装到什么程度就位,大型设备的吊点如何设置,是难点问题。

气氛切换系统钢结构区域设备包括反吹过滤器、汇聚罐、缓冲罐、过滤器粉尘罐,反吹过滤器高度4.73米,下部连接高度约2米的过滤器粉尘罐,且3台反吹过滤器并排布置,基本贯穿钢结构各层,先安装钢结构则反吹过滤器无上部空间安装就位,需要解决反吹过滤器安装就位问题。

据设计文件要求,该系统设备的清洁度级别为B级,目视检查关键部位表面必须清洁,无任何焊渣、砂粒、油垢、油漆等;白布擦拭检查,采用干净、不起毛的的非合成纤维白布擦拭有疑问的表面,白布表面必须干净无污点,不允许存在因氧化物、油或外来物引起的污点,设备安装清洁度要求高,如何控制清洁度又是一个难点。

4.措施

4.1装卸料暂存钢结构区域设备安装措施

4.1.1合理安排施工顺序

该区域,钢结构分为三层(-8.8m层、-6.36m层、-3.6m层),装、卸料暂存装置体积较大,重量较重,安装在-6.36m层钢结构的上,其他设备重量较轻、体积较小,安装在钢结构的中下层。考虑到-3.6m层钢结构跨度较大,用于吊装装、卸料暂存装置结构不稳定(设计图纸未考虑设备吊装需要),需在-6.36m层钢结构立柱上采用临时立柱(HW200*200)对-3.6m层钢结构横梁进行加固。

先安装上层的大型设备,否则中下层的小型设备无引入空间安装就位,因此随着钢结构层层安装而起(需要保留部分立柱和横梁,预留大型设备吊装空间),优先安装分部在中下层的小型设备,再依次安装分布在上层的1FCB40 装料暂存装置、2FCB40 装料暂存装置、1FCB30 卸料暂存装置、2FCB30 卸料暂存装置,每台大型设备吊至相应的标高后,立即将底部的立柱和横梁安装完毕,设备就位于钢结构上。

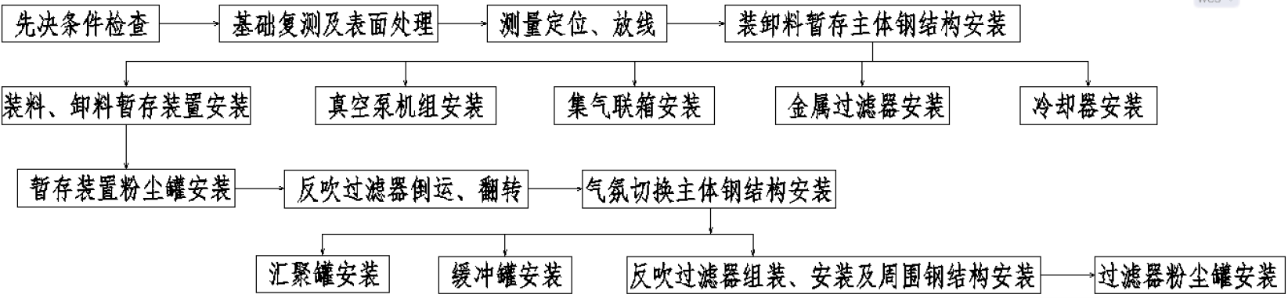

4.2.2设备吊装计算和吊装就位

1 )在起吊装料暂存装置时,按照图 1 采用 2 台 10T-6m 的手拉葫芦和 2 根 5T×6m 吊装带进行起吊,起吊时 2 台手拉葫芦应同步、缓慢匀速,在设备吊离地面 20~50mm后停止提升,静置10min,检查卸扣、吊耳是否有变形,手拉葫芦是否有油漆脱落,无异常情况后再缓慢起吊。

)在起吊装料暂存装置时,按照图 1 采用 2 台 10T-6m 的手拉葫芦和 2 根 5T×6m 吊装带进行起吊,起吊时 2 台手拉葫芦应同步、缓慢匀速,在设备吊离地面 20~50mm后停止提升,静置10min,检查卸扣、吊耳是否有变形,手拉葫芦是否有油漆脱落,无异常情况后再缓慢起吊。

2) 装料暂存装置吊梁力学性能计算:设备重量为 13474kg,每个吊耳受力:F=(13474Kg÷2)×10N/Kg=67370N,Q235 钢材强度设计值为215Mpa。横梁:弯矩 M=67370×0.99=66696.3N·m,抗弯模量 W=477cm³=477×10-6m³,应力δ=M÷W=66696.3÷477×10-6=139Mpa<215Mpa;立柱:轴向力 F=67370N,惯性半径 r=4.99cm=49.9mm,面积A=64.28cm2=6428mm2,按两端简支考虑,μ1=1,长细比(按 Q235 计)λ=L÷ r=1500÷49.9=30.06<150 可行,ψ=0.904,δ=N/ψA=67370÷(0.904×6428)=11.59Mpa<215Mpa,可行。

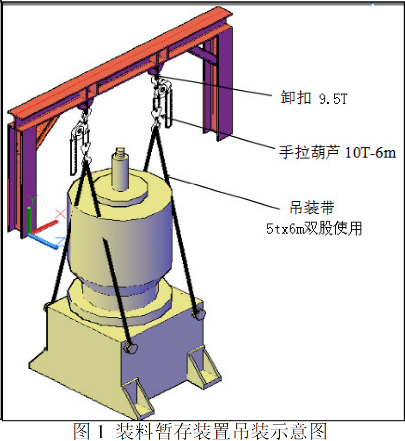

3 ) 在起吊卸料暂存装置时,按照图2 采用 4 台 20T 手拉葫芦、2 根 10T×10m 吊装带、 2 根 5T×6m 吊装带进行起吊,起吊时四台手拉葫芦应同步、缓慢匀速,在设备吊离地面 20~50mm 后停止提升,静置 10min,检查卸扣、吊耳是否有变形,手拉葫芦是否有油漆脱落,无异常情况后再缓慢起吊。为避免临时起吊支座在吊装时产生滑移,在起吊前需用 8.8 级 M36 六角头螺栓将临时起吊支座和设备支座进行紧固。

) 在起吊卸料暂存装置时,按照图2 采用 4 台 20T 手拉葫芦、2 根 10T×10m 吊装带、 2 根 5T×6m 吊装带进行起吊,起吊时四台手拉葫芦应同步、缓慢匀速,在设备吊离地面 20~50mm 后停止提升,静置 10min,检查卸扣、吊耳是否有变形,手拉葫芦是否有油漆脱落,无异常情况后再缓慢起吊。为避免临时起吊支座在吊装时产生滑移,在起吊前需用 8.8 级 M36 六角头螺栓将临时起吊支座和设备支座进行紧固。

4)卸料暂存装置吊梁力学性能计算:设备总重 35343kg,吊耳承受最大力为:F=(35343Kg÷2)×10N/Kg×2/3=117810N,Q235 钢材强度设计值为 215Mpa。横梁:弯矩 M=117810×0.8=94248N·m,抗弯模量 W=477cm³=477×10-6m³,应力δ=M÷W=94248÷477×10-6=197.58Mpa<215Mpa;立柱:最大轴向力 F=117810N,惯性半径 r=4.99cm=49.9mm,面积A=64.28cm2=6428mm2,按两端简支考虑,μ1=1,长细比(按 Q235 计)λ=L÷ r=1500÷49.9=30.06<150 可行,ψ=0.904,δ=N/ψA=117810÷(0.904× 6428)=20.27Mpa<215Mpa,可行。

6) 装、卸料暂存装置钢梁吊耳焊缝强度计算:用于起吊装、卸料暂存装置的吊耳规格相同,故在计算吊耳焊缝强度时以卸料暂存装置重量进行计算。单个吊耳焊缝总长度 L=60cm,由钢结构设计手册表 20-1 知每 1cm 长直角角焊缝(焊角尺寸选用 10mm)的承载力设计值为 Ntw=11.20KN×0.9=10.08KN/cm,每个吊耳焊缝承载力 F=Ntw× L=10.08×60=604.8KN,卸料装置自重 G=mg=35343×10=353.43KN,所以 F>G,焊缝强度满足要求。

4.1气氛切换系统钢结构区域设备安装措施

4.1.1合理安排施工顺序

气氛切换系统钢结构区域设备,由于反吹过滤器高度较高,如先安装钢结构,则反吹过滤器无法就位,因此需设置临时支架(较为简单,能承重、稳当、高度满足即可),将反吹过滤器临时就位,再安装气氛切换系统钢结构。

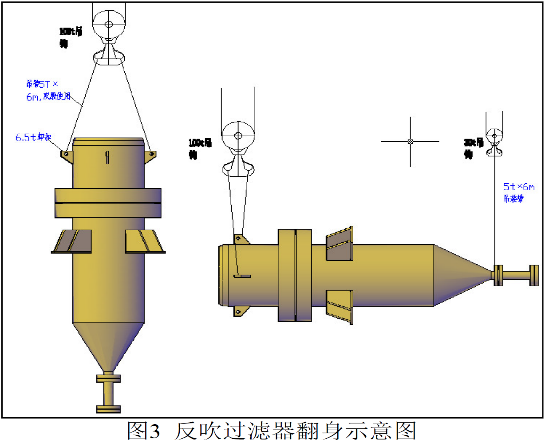

4 .1.2反吹过滤器的运输及翻转

.1.2反吹过滤器的运输及翻转

将反吹过滤器通过 0 米运输通道运至吊装孔处,利用反应堆厂房 100t 吊车按照图 3对反吹过滤器吊至离地面 1m 后进行翻身,翻身完成后将反吹过滤器吊至-11m后将设备翻身至水平状态后,利用轨道车等方式将设备运至房间,利用从+7.5m 竖井放置下来的 20t 吊装带为吊点将设备再次翻身至垂直状态后,将设备坐落于临时支架上。

4.3清洁度控制措施

4.3.1施工前

编制方案,明确系统清洁度控制的要求和方法;针对施工人员进行技术交底,切实保证每个作业人员掌握管道缓冲间设备安装清洁度的控制方法和要求;配置或协调合格的施工机具,如无油空气压缩机、内窥镜等;设备入场时对其外表面、内壁进行全面检查,杜绝存在锈蚀、油污等不符合清洁质量要求的缺陷;划分设备预组装、安装施工场地,建立清洁度控制区。

4.3.2施工过程中

设备安装过程及就位后,接口做好封堵保护,充入干燥、纯净的氩气进行保护,压力值0.02-0.03MPa,定期检查压力值并记录;管道与设备或设备与设备接口组对前,检查人员对设备内外部检查合格后才能安装;施工有间断时,对设备进行帆布及防火布覆盖保护,不得敞口,防止异物进入,继续施工方可打开;

5.结语

通过认真分析,抓住施工的重点,为施工逻辑、设备吊装就位与清洁度控制几个难点提供了解决方案,通过实践证明其具有良好的可行性,也为后续类似堆型提供借鉴。

参考文献

[1] 核岛系统安装阶段施工现场清洁及清洁度技术要求,HS1T1043101130000RQ001

[2] 《燃料装卸系统设备及管路综合布置图册》,HS1T105310FCA0001DG000