中国石油抚顺石化公司石油二厂重油催化车间

摘要:催化裂化装置停工过程中会产生大量的污油、污水、废气、粉尘和噪音,不利于员工身体健康的同时,更无法满足日益严格的环保要求,在建设过程中几乎没有考虑环保停工的需求,加大了环保停工的难度。如何实现密闭吹扫,减少污油、污水、废气、粉尘和噪音的产生,在装置安全平稳停工的同时,保证装置吹扫效果,实现环保停工,成为研究的课题。基于此,本篇文章对催化裂化装置运行优化进行研究,以供参考。

关键词:催化裂化装置;运行优化;方法

引言

重油催化裂化装置(以下称催化)的工艺流程,是将原料油与回炼油混合并加热至200~400℃,在催化剂作用下,裂化产生油气,油气进入分馏塔分馏得到汽油和柴油、油浆,催化剂进入沉降器的沉降段、汽提段去再生器再生,分馏塔顶馏出的富气与粗汽油再去吸收稳定及精制系统,产出汽油、液化石油气等产品。

1催化裂化装置运行概况

以流态化技术为基础的催化裂化工艺一直是炼油企业重油轻质化的重要二次加工技术,对我国炼油工业和国民经济的发展至关重要,流化催化裂化以其不间断连续运行,反应和传热、传质推动力大,供热取热便捷等优势在现代炼油领域处于举足轻重的地位,在重油轻质化、生产优质车用燃料汽油组分和高附加值的化工原料低碳烯烃(乙烯、丙烯、丁烯)等方面创造了优越的经济效益。催化裂化技术独特的原料适应性广、转化深度大、轻质油品和液化气收率高、装置压力等级低、操作条件相对缓和、投资省、液化气中丙烯丁烯等轻烯烃利用价值高等特性决定了催化裂化装置的运行好坏并直接影响到全厂经济效益。催化裂化装置(以下称FCC)反再系统为两器并列,其中反应器采用提升管与沉降器同轴布置的内提升管型式,提升管出口为UOP的专利技术密闭旋流式快速分离系统(VSS);再生部分采用洛阳工程公司开发的前置烧焦罐快速床加密相湍流床完全再生技术,催化原料构成以常减压渣油为主,掺炼少量加氢裂化尾油、渣油加氢柴油和部分轻污油,生产方案以多产汽油、兼顾丙烯为主。通过对FCC装置生产运行情况的长期跟踪分析,结合装置设计基础数据和运行现状,为合理应用RDS装置在催化原料处理方面的脱硫、脱氮、脱金属、脱残炭能力,深入挖掘FCC装置的适应能力,在RDS装置换剂方案中依据催化装置运行数据,提出适度增加密度、残炭、氮含量,适度降低硫含量、金属钒和镍含量的调整方向,在RDS装置新周期的催化剂级配方案中加以落实,实现FCC和RDS装置的一体化优化。

2我国催化裂化装置与国外的差距

2.1运行周期较短

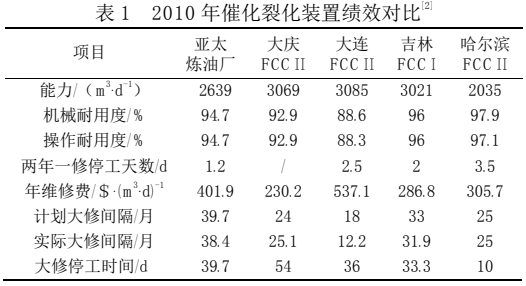

2002年,某石油公司组织了催化裂化装置长周期运行调研,结果表明:被调查的21套装置的平均运行周期由292d延长到476d,但仍未达到两年一修的标准,与国外先进水平存在很大差距。表1是我国催化裂化装置的绩效与国外炼油厂同类装置的对比情况。

从表1中可以看出,在装置处理能力基本相当的情况下,装置的机械耐用度、年维修费用等绩效指标相差较小。但长周期的运行生产指标仍然存在着较大的差距,亚太炼油厂催化裂化装置两年内的一般维修平均停工只有1.2d,而我国催化裂化装置却为2.5~3.5d,炼油厂同类装置单周期运行38.4个月,我国多数催化裂化装置运行周期为2年,差还较大。

2.2汽柴油质量面临挑战

随着环保法规的日益严格,要求炼油厂生产清洁燃料,各炼油厂也面临越来越严峻的挑战。目前许多炼油厂的催化裂化汽油烯烃含量还在40%左右,为此降低汽油烯烃而需付出的努力还是很大的。2013年2月1日,国V排放标准在北京已开始实施,从长远来看,催化裂化汽柴油质量将面临更加严峻的挑战,即新一轮质量升级换代的压力。

3催化裂化装置运行优化节能方法

3.1通过新的技术以降低汽油烯烃产量

催化裂化装置降低汽油烯烃含量的措施根本在于装置内部解决汽油烯烃的产生问题,除了优化操作条件外,主要采用降低汽油烯烃含量的催化剂(比如GOR系列催化剂)、采用MIP技术(由RIPP开发)、开发新型反应器(灵活多效催化裂化技术-FDFCC)等技术。

3.2CO助燃剂节支可观。

在催化剂再生烧焦过程中,会发生CO二次燃烧,按照理论上讲完全再生需要加CO助燃剂,但根据本装置的设备、运行情况以及操作特点来看,控制一定的旋分器入口线速,使再生器中CO有充足的停留时间,同时在大量的主风的存在下充分燃烧,避免了二次燃烧的发生。这样也就取消了CO助燃剂的使用,其只在特殊情况下(如开停工或操作异常时)使用,每年可节约助燃剂13.8t(设计指标),增效益约165万元。

3.3设备与管线吹扫方案

(1)反再系统切断进料后,提升管原料线向提升管内扫线,将管线内存油扫入提升管。反再系统流化烧焦、卸剂。加装大盲板后,反再系统反复开大小各滑阀、主风与增压风控制阀,将系统内催化剂全部卸出。减少反再系统的催化剂粉尘污染。(2)分馏系统将采取密闭吹扫模式,顶循、中段、油浆循环、原料、回炼油、柴油各条管线,均可形成密闭循环流程,自抽出点给汽后,流程管线内的存油进入分馏塔。分馏塔内污油通过油浆外甩系统送往罐区。蒸汽进入分馏塔后通过分馏塔顶冷却器EC201冷凝后进入油气分离罐D201中,通过酸性水泵送往酸性水汽提装置处理。重油换热器切除走副线,换热器内存油通过重污油线送往罐区。(3)稳定系统同样采取密闭连续吹扫工艺,2条流程的吹扫蒸汽最终都进入E310冷却为凝结水进入稳定塔顶回流罐D302中,再通过跨线经酸性水泵(P305)送入酸性水汽提装置进行处理。

3.4腐蚀回路的检查及检测

对不同的腐蚀回路设备选用不同检测技术进行检查,对于普通的管线用便携测厚仪测量壁厚减薄值;在介质冲刷、磨蚀较重的重点弯头用超声C扫描来检测壁厚减薄值;对于换热器及空冷管束,利用远场涡流检测管束漏点及点蚀情况;对于油浆线等无法切开确认内部腐蚀状态的管线,利用脉冲涡流检测确定缺陷部位(也可以开工检测);对含有酸性腐蚀介质及两相流的设备,采取垢样分析方法对腐蚀问题进行验证。

3.5提高装置运行平稳率和安全性

先进控制器的首要任务就是充分利用其模型预测和多变量协调的特点,抵御外界扰动,保证装置的平稳操作。先进控制器投用后,各重要CV的波动明显减小,装置的操作不需人工干预,几个主要控制参数明显平稳,协调装置的物料平衡,使分馏塔设备的能耗大幅度下降,实现装置的安全、高产、低耗、节能和减排。

结束语

总而言之,从FCC和RDS两套重油加工装置的一体化优化思路出发,通过对催化装置长期的生产运行情况分析,借助RDS装置停工换剂,深入挖掘催化装置对原料的适应性和装置优化余地,指导RDS催化剂更换方案制定和装置操作调整,实现催化裂化与渣油加氢装置协同优化调整。

参考文献

[1]方海燕,张文华,林涛.催化裂化装置掺渣比改造后的运行优化[J].石油石化绿色低碳,2019,4(06):25-28.

[2]张俊猛,广进华,储南翔,王俊宏,黄富.催化裂化装置设备运行优化分析[J].山东化工,2018,47(23):130-133.

[3]何艺.大型催化裂化装置优化运行举措[J].广东化工,2018,44(12):235-236.

[4]李群,王春柱.催化裂化装置的抑焦阻垢运行优化[J].精细石油化工进展,2018,15(03):44-46+50.

[5]郝明生.催化裂化装置提升管反应器的作用与运行优化[J].中国石油和化工标准与质量,2018,31(05):208.