西安航空动力股份有限公司 陕西 西安 710021

摘要:本文以长32mm、截面高2.6mm的三角形的细小棒类无余量精密铸件为例,从蜡模、浇注系统设计方面对熔模铸造工艺进行了改进,以解决细小棒类铸件的变形问题。

关键词: 熔模铸造;浇注系统;棒类铸件;变形

1.引言

熔模铸件的变形问题是普遍存在的铸造缺陷。导致熔模铸件变形的因素主要有:蜡模的变形,即蜡模因结构原因产生收缩不均匀可以导致蜡模变形,以及压型结构不合理、取模不当也可引起蜡模变形;型壳的变形,即制壳时涂料涂挂不均匀,引起胶凝收缩不均匀,而导致型壳变形,以及型壳焙烧温度过高会引起型壳变形;凝固的变形,铸件在凝固后的各部分不均匀冷却,将导致线收缩不一致而相互牵制,产生应力和变形[1-3]。熔模铸件变形问题在棒类铸件上表现更为突出,极大地影响了铸件的质量状态,所以在防止熔模铸件变形中对铸件的控制是十分重要和必要的。

防止棒类铸件变形的措施有:合理设计压型结构和蜡模组合方式;合理设定型壳焙烧温度;减缓铸件薄壁部位的冷却速度;采用反变形和变形转移措施等。

2.变形的控制

熔模铸造在生产中广为采用的是收缩小、凝固快、生产率高的糊状模料。在压型模具结构设计→蜡模压型→蜡模组合方式设计的生产过程中,蜡模的变形程度,极大地影响了铸件的质量状态。

2.1 压型模具结构设计

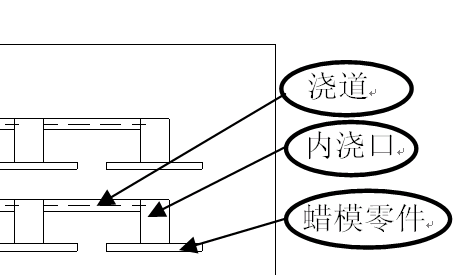

棒类铸件模具简单,仅为上下模,可一模多件蜡模零件,如尺寸为宽2.65mm、长32.85mm的蜡模,由于蜡模零件尺寸较小,不易于操作,通常将其内浇口与零件蜡模在模具一同设计出,设计方案如图1所示。

图1 棒类铸件蜡模模具结构示意图 图2 棒类铸件蜡模压制后示意图

串联式设计方案,即内浇口设置在零件蜡模的中间部位,内浇口尺寸相对厚大,零件两端尺寸小,收缩不均匀导致蜡模有微量的变形,如图2所示,取型时如果直接由浇道一端将蜡模零件取出,即平行于蜡模零件长度方向取出,则容易使蜡模零件在长度方向上变形;若为防止取型变形,应取型时应先将连接每一个零件蜡模的浇道切断,然后手持蜡模零件的内浇口位置垂直将蜡模零件垂直取出,但其操作性差,生产效率低。

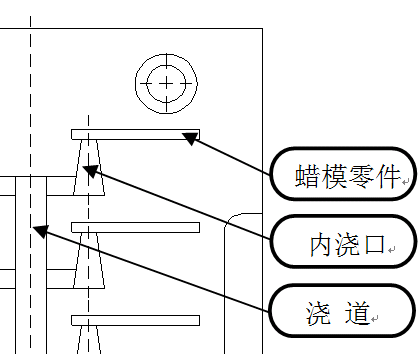

为解决蜡模零件变形问题和取型操作性差问题,对模具的结构进行改进,改进后的设计方案,如图3所示。

图3 棒类铸件改进后模具结构示意图

采用树枝状结构的蜡模取型可直接由浇道一端将蜡模零件取出,或手持蜡模零件的内浇口位置将蜡模零件垂直取出,而不会导致蜡模零件在长度方向上变形,有效防止了蜡模在取型过程中造成的变形;有效的提高了模具的可操作性。

2.2 浇注系统设计

细小棒类铸件的浇注系统设计,如图4所示,铸件浇注后沿长度方向上发生严重变形,变形量在2-3mm之间,使铸件尺寸严重超差,如图5所示。

图4 浇注系统设计示意图 图5 浇注后示意图

从细小棒类铸件的结构来看,其组合方案对熔模铸件变形的影响是导致细小棒类铸件的变形的主要原因。从图4的浇注系统可以看出,铸件的内浇口位于铸件的中间部位,且内浇口相对铸件厚大,浇注后铸件的两端先凝固冷却,而中间部位与冒口相连接凝固冷却滞后,且铸件的中间部位对应的线收缩较铸件两端的线收缩大,使铸件的中间和两端相互牵制,产生应力,致使铸件产生严重变形。

针对以上问题对熔模铸造浇注系统进行改进,改进后浇注系统如图6所示,与原浇注系统相比,图6(a)是将内浇口变小,内浇口位置没变化;图6(b)是将内浇口变小,同时将内浇口位置放置于铸件的一端。

(a) 改进后组合方案(内浇口变小置于中部) (b) 改进后组合方案(内浇口变小置于端部)

图6 细小棒类铸件示改进后组合图

采用改进后的工艺方案图6(a)浇注后铸件沿长度方向上的变形较之前有所改善,但是变形量仍在1mm左右,远远超出设计允许的范围,如图7(a)所示;采用改进后的工艺方案图6(b)浇注后铸件沿长度方向上的变形几乎消除,完全符合设计要求,有效解决了铸件的严重变形问题,如图7(b)所示。

(a) 改进后组合方案(内浇口变小置于中部) (b) 改进后组合方案(内浇口变小置于端部)

图7 工艺改进后浇注示意图

分析认为图6(a)的浇注系统,与原浇注系统图4相比铸件的内浇口缩小,其凝固冷却顺序与原浇注系统的相比没有变化,内浇口的缩小使内浇口的线收缩减小,从而使铸件的中间部位对应的线收缩与铸件两端的线收缩差值减小,应力减小,以至铸件的变形量减小;图6(b)的浇注系统则是将小内浇口置于铸件的一端,采用该浇注方案尽管铸件的收缩阻力所产生的应力仍然存在,但对内浇口部位来说, 其应力是在一个方向,这使得内浇口部位铸件的应力大大降低, 因此解决了变形问题。

3.结论

(1)采用树枝状模具结构有效控制了蜡模零件的变形问题,并提高了模具的可操作性;

(2)内浇口在一端的浇注系统的设计有效解决了棒类铸件的变形问题;

参考文献

[1]鲁蕊, 包玉秋,许云祥.防止精密铸造蜡模变形的几种措施[J]. 特种铸造及有色合金,2008,28(2).

[2]许云祥.设计合理的浇注方案以避免铸件热裂和变形[J].特种铸造及有色合金,2003,5.

[3]吴振卿.细长件熔模铸造热裂及变形缺陷问题的解决[J].特种铸造及有色合金,1999,6.