徐州燃烧控制研究院有限公司 江苏徐州 221000

摘要:利用工业生产过程中产生的废气作为燃料,可以减少环境污染、节约能源。已成为工厂节能减排的发展方向,而将工业废气作为主燃料利用已逐渐成为新一代可持续发展的节能减排的一项重要措施。随着环保和节能意识的不断提高,燃烧工业废气利用已成为发展方向。针对工业废气热值低、波动大和不易着火燃烧的特点,设计燃烧控制系统来实现稳定、可靠、安全的自动燃烧控制要求。以项目实施为例,介绍如何应用PLC实现以废气为主燃料的燃烧自动控制。

关键词:废气;燃烧器;PLC

采用程控器和专用仪表组成的燃烧器控制系统,功能简单、输入输出点数少、运算功能弱,难以实现复杂的燃烧自动控制和调节。基于SIEMENSS7—300PI,C设计的燃烧控制系统,利用PLC易扩展、可编程、运算功能强的优势,实现以工业废气作为主燃料的燃烧自动控制。

所介绍的燃烧控制系统已应用在1850型焙烧炉项目上。焙烧炉提供氧化铝生产线上最后一道加热工序,其燃烧控制的温度关系到最终氧化铝产品的产量和质量。该项目已于2013年在山西投产,燃烧控制的稳定性、系统的安全性都得到了验证,获得了用户和市场的肯定。燃烧控制系统研究该燃烧控制系统,主要控制以工业废气为主燃料的四台低热值燃料燃烧器的运行,四台燃烧器用来对1台焙烧炉的4个区域进行加热,实现自动点火、自动负荷调节、自动配风以及锅炉和燃烧器的自动安全联锁保护等功能。

由于废气的热值低、波动大,因此以废气为主燃料的燃烧控制不同于一般燃料的燃烧控制。其三级点火控制、负荷调节与配风、安全联锁控制是以废气作为主燃料的燃烧控制系统的重点。

1.1三级点火控制

燃气的热值是指燃烧一定体积或质量的燃气时完全燃烧所能放出的热量。1m3天然气热值为33456~37638J,1m3的煤气热值为29734~30737J,而用户工业生产所产生的废气含有大量的水蒸汽、氮、氢和CO2等杂质气体,热值比较低,1m3约为8364~9200J。由于该气体热值低、不易着火燃烧,因此采用三级点火控制,确保点火成功。

三级点火是燃烧器启动流程中的一部分,过程比较复杂。

1.2负荷调节与自动配风

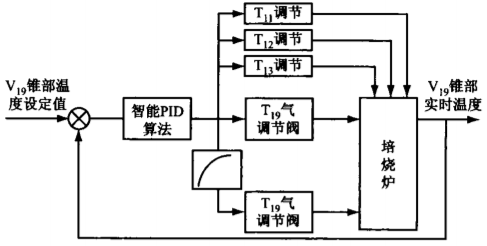

焙烧炉提供氧化铝焙烧阶段的加热,燃烧控制的对象为V19锥部P04炉膛内的温度,而V08、T11、T12在炉膛内不同区域提供热源。控制V19锥部的温度保持一定精度,V08、T11、T12随着V19负荷的变化而调节,使氧化铝达到最佳的产出效率。采用温度反馈的智能PID闭环控制算法进行负荷调节,实现温度的稳定调节控制。温度调节原理见图1。

图1温度调节原理图

一定的燃料燃烧需要配置一定量的氧,确保燃烧稳定和高效。自动配风就是根据燃料量进行风量的自动配比。气调节阀的开度和风门的开度成非线性正比关系,采用分段线性化实现。将气调节阀的开度分成20段,通过插值法计算得到最合适的配风以调节风门开度。

1.3燃烧安全联锁

安全联锁保护是确保人员、环境、设备安全的重中之重。焙烧炉在正常燃烧时,程序将对系统的各个涉及安全参数进行实时监测。数据出现异常时,立即进行报警;当异常到达设定的联锁停炉条件时,立即切断燃料,停止燃烧,确保安全。

1.3.1流量超低联锁

焙烧炉在生产中主要是利用废气燃烧所产生的热量来达到焙烧Al(OH)03。生成Al203。的目的。然而由于废气中含有大量的水蒸汽、氮气、氢气等杂质气体,十分不稳定,极易熄火。在生产过程中,为了防止熄火,对废气的流量进行监控,当流量低于一定的范围时,进行联锁保护。

2燃烧控制系统实现

采用程控器和专用仪表组成的燃烧器控制系统难以实现复杂的燃烧控制;同时也无法实现4台燃烧器的协调工作。PLC具有模块化、智能化、可编程、易扩展、可靠性高、功能性强的特点,配置PLC控制系统,可以实现复杂的、智能的调节和控制。

2.1控制系统架构

焙烧炉燃烧控制系统是由4套PLC组成的2层网络架构的控制系统。上层网络实现控制主站与DCS操作管理站的信息交互;下层网络实现控制主站与3个控制从站的信息交互。控制主站接收来自DCS的操作控制命令,并发送给从站;同时将所有燃烧器的实时参数数据传递给DCS。4套PLC作为控制站,用于实现4台燃烧器的燃烧自动控制,主站控制T11燃烧器,从站分别控制T12V08和V19燃烧器。

2.2系统的硬件配置

系统拓扑图本着“分散控制、集中管理”的原则,每个控制站内配备有一套独立的控制系统,用来实现1台燃烧器的燃烧自动控制。每个站上配有触摸屏,实现本地操作和监视。控制主站和3个控制从站选用西门子SI—MATICS7300系列PLC和触摸屏。

配置PLC系统首先考虑CPU模块的选型。CPU是控制系统的核心,模块的选型上要考虑性能指标、性价比和今后维修的便利性等。CPU313c一2DP是一款带有DI和DO通道,同时具有2个通讯口的CPU,性价比高。考虑到在系统中需要配置2个通讯口,1个DP通讯口用于控制站之间的通讯,1个MPI口用于连接触摸屏因为又有比较多的数字量采集和控制,选用这款CPU比较合适。考虑到今后备件备品的方便,控制主站和3个控制从站配置同款CPU。

I/0模块的配置根据监测点和控制点的信号类型和数量,并考虑一定的裕量来进行。在系统中,每个燃烧器的配置基本相同,控制系统的I/O模块配置也基本相同。每台燃烧器需监测燃气的压力、温度、流量、焙烧炉的温度以及气调节阀的位置信号等是4~20mA的标准模拟量信号,因此选用8AI通用模拟量输人模块。检漏开关、压力开关、阀门信号是无源触点信号,因此输人选用低电压数字量输入模块。煤气主气阀、天然气主气阀、点火变压器、点火电磁阀等是220V交流控制,因此输出选用晶体管输出模块,并外加隔离继电器。气调节阀和风门调节阀是通过4~20mA定位器控制,因此选用标准的模拟量输出模块。PROFIBUS具有国际化、开放化以及不依赖生产商的现场总线标准等特点,通讯可靠。根据DCS的配置要求,选用CP342—5通信模块配置在控制主站上,实现与DCS的通信。

2.3软件设计控制站软件通过STEP7编程实现。程序根据功能进行模块化开发,便于移植和重用。模块主要包括初始化、信号采集、流程控制、报警、输出处理、通讯和自动调节等。

初始化模块将系统的初始化数据读人PLC控制器;信号采集模块对输入信号进行采集处理并存入输入缓冲区;流程控制模块用于控制燃烧过程的设备动作;报警模块用于监视燃烧系统的运行工况,对异常进行报警;安全保护模块用于确保燃烧安全的联锁保护;输出处理模块用于将程序运算的结果从输出缓冲区输出给相应的设备。通讯模块用于实现DCs和主从站之间的信息交互。自动调节模块用于实现燃烧温度的自动调节控制。

主程序循环调用信号采集、流程控制、安全保护、报警处理和输出控制,通讯模块和自动调节模块则是通过定时中断实现的。

三级点火控制、负荷调节与配风、安全联锁控制是以废气作为主燃料的燃烧控制的重点。

3结语

2013年开始运行至今,国内已有数十套焙烧炉控制系统投入了运行生产,达到了预期的良好效果。通过对工业废气的再利用,起到了节能减排,保护环境的目的,大大提高了用户效益。系统应用中,废气燃料相对比较充足,如果工厂废气不能满足全部燃烧要求,可以考虑采用其他补充燃料切换控制方式,这样可以使更多的工厂将废气作为主燃料利用。

参考文献:

[1]PLC自动控制系统在酸性废气治理中的应用[J]. 消费导刊, 2019, 000(014):204-205.

[2]陈艳. 锅炉燃烧自动控制系统中PLC微机控制的应用[J]. 电子制作, 2015, 000(001):232-232.

[3]王君元, 王坤, 马睿,等. 基于PLC控制的燃烧系统空气与燃料配比在加热炉中的应用[J]. 科学与信息化, 2016, 000(018):76-76.

[4]文勇. PLC在废气燃烧控制系统中的应用[J]. 上海船舶运输科学研究所学报, 2013, 036(003):37-40.