中国市政工程中南设计研究总院有限公司 515041

摘要:汕头市北轴污水处理厂现状设计规模为12万m3/d,设计出水水质采用《城镇污水处理厂污染物排放标准》GB18918-2008中二级标准,为实现政府要求的节能减排目标,采用“MBBR+磁混凝沉淀”工艺对污水处理厂进行提标改造,改造后出水稳定达到广东省地方标准《水污染物排放限值》(DB44/26-2001)第二时段一级标准和国家标准《城镇污水处理厂污染物排放标准》(GB18918-2002)一级A标准中的较严值。

关键池:污水处理厂;提标改造;MBBR;磁混凝沉淀

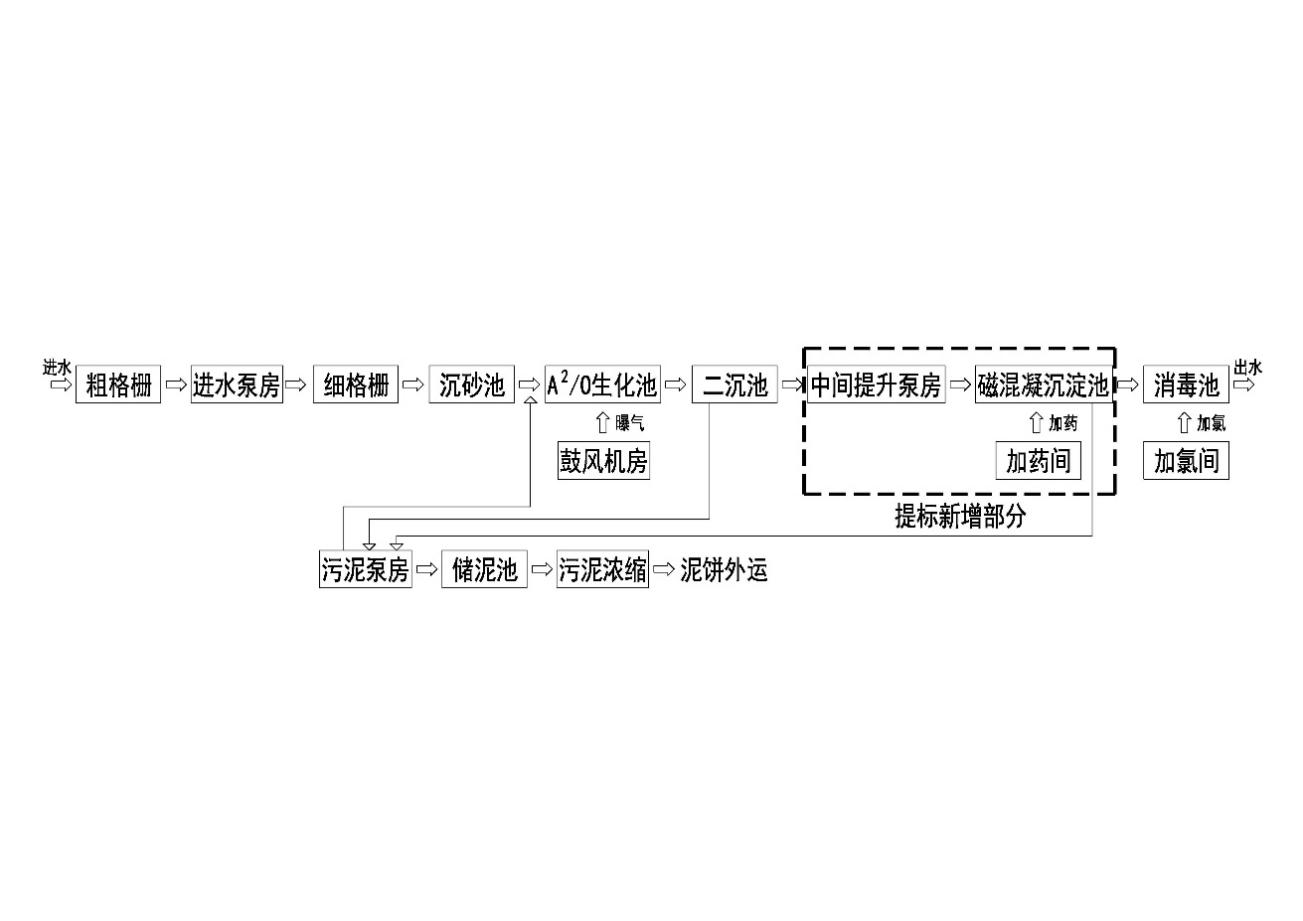

汕头市北轴污水处理厂用地面积90亩。于2010年建成投产。工艺流程为:进水→粗格栅→进水泵房→细格栅→沉砂池→A2/O生化池→二沉池→消毒池→尾水排放。该项目于2018年底启动提标改造,2019年底逐步投产运行。

项目原设计进出水水质如下:

表1 原设计进出水水质一览表 (单位mg/L)

项 目 | BOD5 | CODcr | SS | NH3-N | TN | TP | PH值 | 粪大肠杆菌 |

设计进水水质 | 150 | 350 | 200 | 30 | 40 | 4.5 | 6~9 | |

设计出水水质 | 10 | 40 | 10 | 5 | 15 | 0.5 | 6~9 | ≤1000 |

目前实际出水基本能达到一级B标准。但随着各级政府对水环境的重视,同时配套污水管网的完善,实际进水水质浓度将进一步上升,污水处理厂面临着提标改造的问题。本项目提标进水水质按原设计,出水水质要求达到国标一级A标准和广东地标第二时段一级标准的较严值。

分析污水处理厂2017年~2018年进水水质数据可知:COD进水范围205~300mg/L,出水范围20~34 mg/L,BOD5进水范围98~140 mg/L,出水范围10~17 mg/L,SS进水范围82~141 mg/L,出水范围8~28 mg/L,TN进水范围12.1~45.9 mg/L,出水范围3.0~21.5 mg/L,TP进水范围2.4~4.3 mg/L,出水范围0.2~1.4mg/L,NH3-N进水范围5.2~30.3 mg/L,出水范围0.2~19.6mg/L。各项指标按一级A标准的达标率分别为:COD为100%,BOD5为99%,SS为7.9%,TN为95.1%,TP为78.1%,NH3-N为86%。为确保改造后水质全面达标,提标重点指标为TN、NH3-N、TP和SS,次重点为COD和BOD5。分析上述水质指标,BOD5/COD平均值为0.45>0.3,BOD5/TN平均值为6.63>4,BOD5/TP平均值为37.11>17,说明进水可生化性好,脱氮除磷碳源充足,且适合生物除磷。

虽然目前COD出水水质达到了一级A标准,BOD5、TN、NH3-N等指标的达标率均超过了80%,但进水并未达到设计负荷,TN和NH3-N不能100%达标,说明硝化/反硝化过程并不充分,提标工艺应考虑对二级处理工艺进行强化处理,保证稳定达标的同时,可应对将来进水水质进一步提升。对于TP和 SS,仅靠二级处理工艺很难达到一级A标准,需要增加化学除磷措施和深度处理工艺,确保稳定达标。

本项目无法另行征地,且现状设施布置整齐紧凑,红线内也没有较大空地用于提标设施的建设,用地特别紧张,故主体工艺选择时优先考虑占地小,负荷高的紧凑型工艺;平面布局时,充分利用现状分散的小块空地,优化调整现状平面布置。

在池体无法扩容条件下,通常是通过提高生化池的容积(污泥)负荷来提高处理效率。一般可选择MBR工艺或MBBR工艺。对比两种工艺,本项目最终选择MBBR工艺进行二级强化处理,主要基于以下两点考虑:

1、MBR工艺建设经营成本较高,运行管理相对繁琐。虽然工艺单元少,具备占地小,改造少的优点,但是建设投资比完整的“MBBR改造+深度处理工艺”还高;日常膜清洗维护繁琐,膜更换成本高。

2、MBR工艺对TP的处理不理想。本项目进水含有大量工业废水,进水TP指标波动较大,如采用MBR工艺,为保证TP的去除率,需在生化系统投加PAC进行辅助化学除磷, PAC将对MBR膜产生不可逆污染。

由于采用MBBR工艺强化二级处理,来解决COD、BOD5、TN和NH3-N的问题,故针对TP和SS需增加深度处理工艺。根据不同的出水水质要求,一般城镇污水处理厂二级处理出水后设置“混凝+沉淀+过滤”,最后配合消毒工艺,保证出水达标。本项目由于用地限制,传统的网格絮凝斜管/斜板沉淀池,折板絮凝平流池等池型均不适用,应选择负荷高,占地小的高效混凝沉淀工艺,为了在有限的用地内尽可能提高处理效果,本项目选择采用磁粉作为外加介质,在污泥循环加载型沉淀技术的基础上投加磁粉,作为沉淀析出晶核,使水中胶体颗粒与磁粉颗粒更容易碰撞脱稳而形成絮体,提高了悬浮物的去除效率。相对于投加介质砂,投加磁粉产生的絮体比重大,易沉淀,表面负荷高,可达20~40m3/(m2.h),且磁粉回收率高,投加药剂量小,对污水中的SS和TP具有非常优异的去除效果,后续可不再设置过滤设施。

对原A2/O生化池进行MBBR改造,并在原二沉池出水后设置中间提升泵房,污水提升进入磁混凝沉淀池处理,尾水经接触消毒后排放,提标工艺流程如下图所示:

图1 提标改造工艺流程图

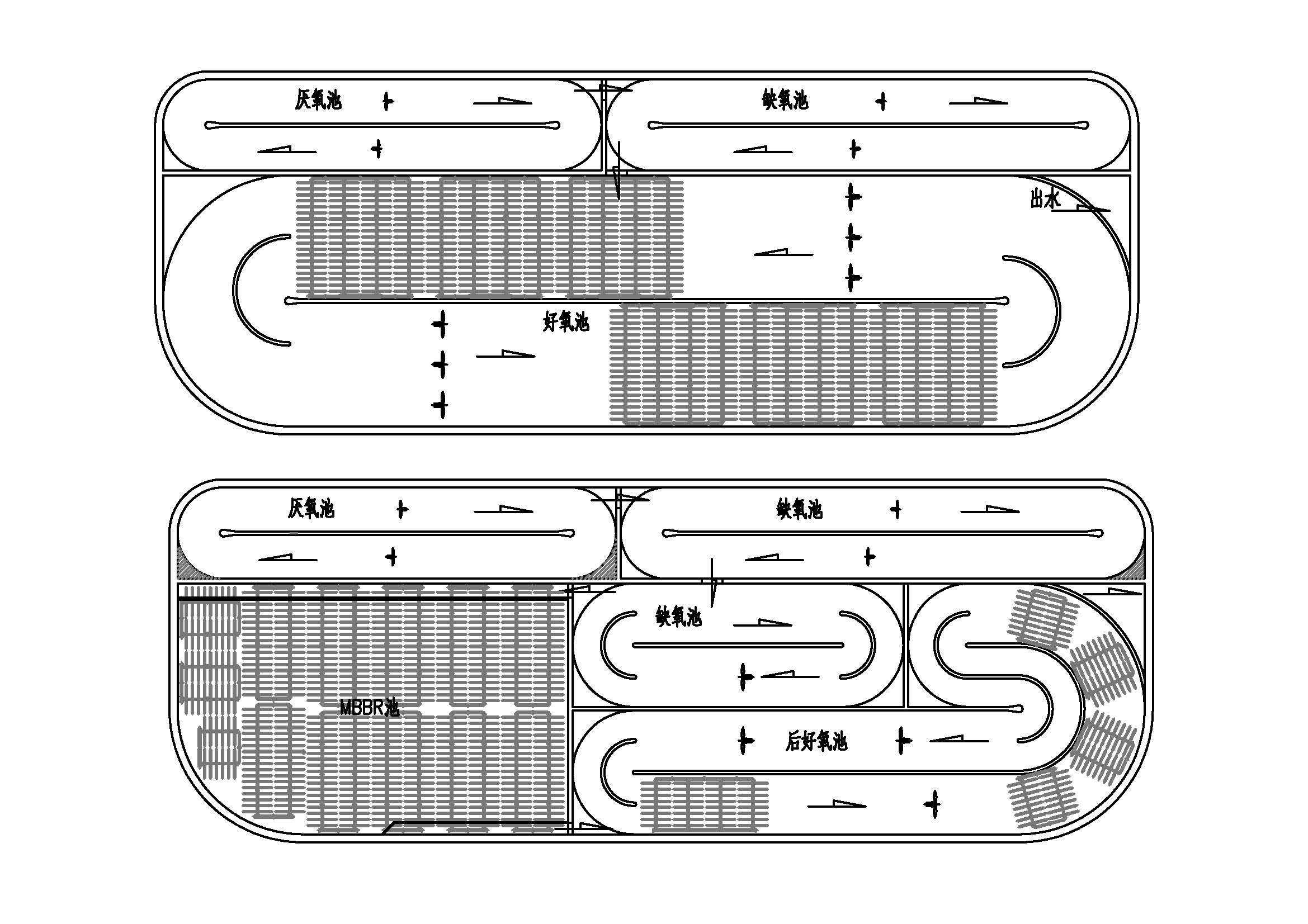

本项目生化池共4座,厌氧池容积6500m3,停留时间1.3h,缺氧池容积8000m3,停留时间1.6h,好氧池容积40500m3,停留时间8.1h。总的停留时间为11h,生化池停留时间和缺氧池容积均偏小,难以满足水量水质提高后的要求。改造考虑分割一部分好氧池容积作为缺氧池,优先满足反硝化脱氮所需池容,剩余池容作为好氧区,在好氧区中分割出MBBR区,投加悬浮填料,强化好氧有机物氧化和氨氮硝化去除效果。设置进出水拦截筛网,保证填料良好流化且不随水流失。

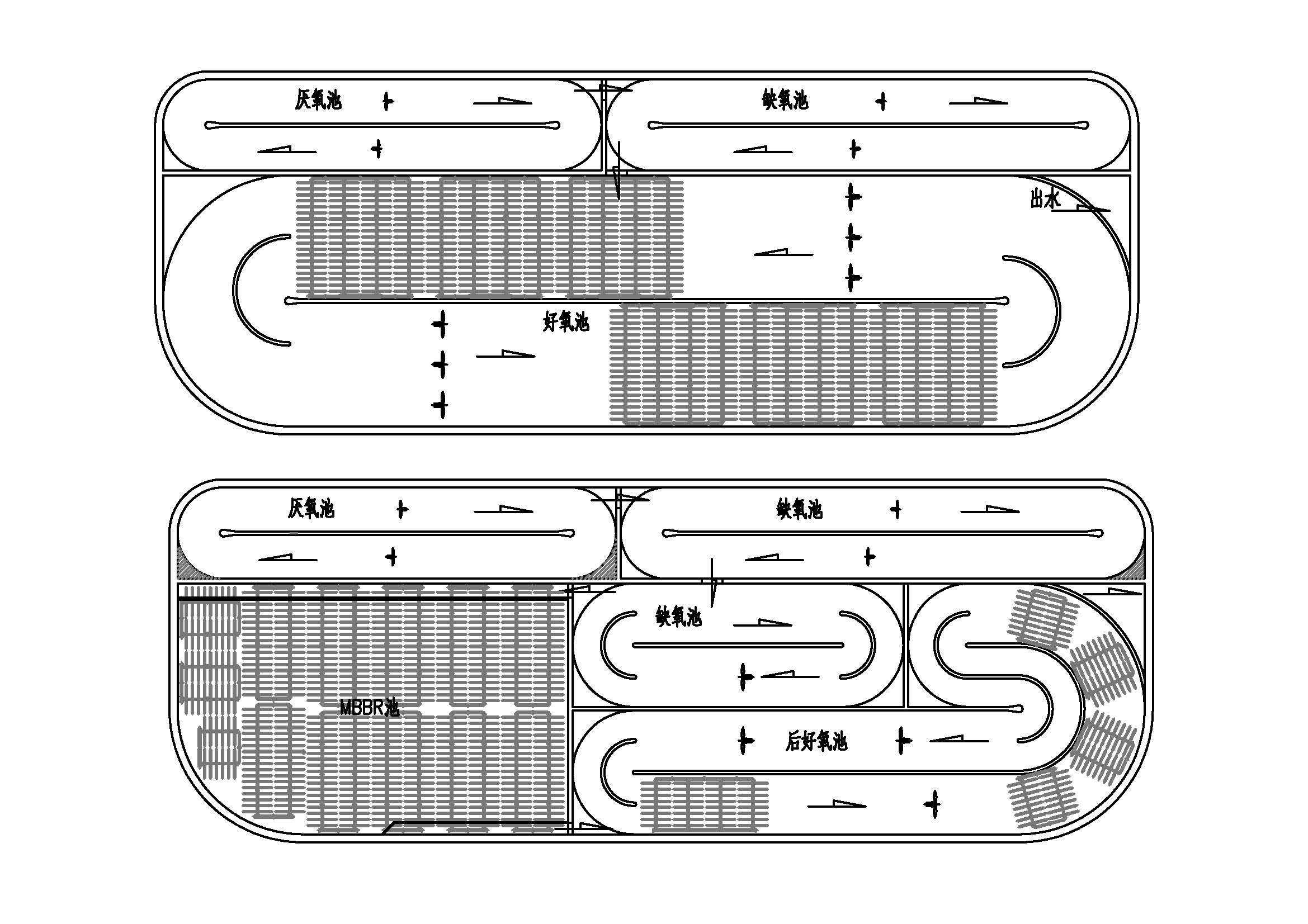

改造后,厌氧池容积6500m3,停留时间1.3h,缺氧池容积15429m3,停留时间3.1h,好氧池容积33071m3,停留时间6.6h。MLSS为4g/L,污泥回流比50~100%,内回流比100~300%,气水比5:1。生化池改造前后的功能区划分如下:

图2 原设计生化池功能划分

图3 提标改造生化池功能划分

改造后,更换膜管式微孔曝气器共计3800个(Q=8m3/个.h)。拆除原好氧池24台推流器,重新在后好氧池安装12台,在新增缺氧池另新增4台。(叶轮直径∅2500,功率N=3.5kW)。调整原12台淹没式循环泵安装位置。在MBBR区投加填料,规格为∅25×10,采用PE材质,4组MBBR池投加填料的总有效膜面积为1.0416×106m2,有效比表面积大于800m2/m3,填充率约8%。MBBR池进出水端设置进出水拦截系统,确保填料流化不流失。

新建磁混凝沉淀池尺寸30.1×30.7m。分2组,每组设3个反应池、1个澄淀池、1套磁粉回流回收系统。反应池包括快混池:3.2x3.2x6m,HRT为44s,磁混池:3.2x3.2x6m,HRT为44s,絮凝池:4.5x4.5x6m,HRT为87s,配套搅拌机,变频控制。沉淀池采用上方下圆单泥斗形式,并附设配套刮泥机,内径13m,平均表面负荷19.93m³/h,峰值表面负荷约25.91m³/h。一部分污泥直接回流到磁混池,可大幅减少药剂用量,另一部分剩余污泥经过磁粉回收后排至剩余污泥脱水系统。共设置回流污泥泵3台(2用1备),流量165m³/h,扬程8m,功率11kW,变频控制,剩余污泥泵3台(2用1备),流量30m³/h,扬程8m,功率5.5kW,变频控制。磁粉回收系统包括高剪机和磁分离机,流量30m³/h。高剪机将磁粉与污泥的混合絮体打散,使磁粉通过磁分离机回收,返回混凝反应池,经过磁粉回收后的剩余污泥至污泥脱水系统处理后外运处置。

本项目在二级出水后增设中间提升泵房1座,由于提升扬程较小,选用大流量低扬程的轴流泵进行提升。为调节进水泵房和中间提升泵房的流量差,泵房设置了一定的调节容积,同时设置溢流措施,避免停电等突发状况导致污水溢流事故。

因用地限制,本项目将原机修间和仓库拆除,作为深度处理设施用地,在厂区北侧空地还建了机修间和仓库。同时新建了1座加药间和液体矾库,作为PAC和PAM的药剂制备投加间。

(1)对填料的要求:一般要求载体寿命应在15年以上,故应选用纯料HDPE,不添加炭黑或其它染料,具备良好的抗压、抗磨损、耐老化性能。填料的比表面积是关键设计参数,应结合填料的表面负荷、填充率、流化和提量余地综合考虑。

(2)MBBR池型选择和流化系统设计,是系统运行稳定的关键,应结合工程实例,确保填料均匀流化,避免在出水拦截网处堆积,导致出水水头损失增大,甚至破坏拦截网。本工程没有选择循环流动池型,主要考虑到需要投加填料不多,在整个好氧池内投加填料,填充率过低,且现有推流器需更换为填料专用型,不能利旧。通过对微动力池进出水流态、曝气、池型的综合设计,实现填料的流化,省去了推流器,进一步节能和节约投资。

(3)磁混凝沉淀池的工艺关键点,在于对混合絮凝过程的强化,由于各阶段反应时间非常短,远低于常规混合絮凝工艺,故对混合絮凝进程有更高的要求。搅拌设备应选用高效的推进行搅拌器,桨叶的推进方向、直径、安装高度、进出水孔洞的尺寸和位置、反应池的倒角处理、是否设置翼板、搅拌机的功率等,需根据不同搅拌器厂家的要求,结合反应池的尺寸参数,通过水力模型综合确定,最终应确保投加的药剂和絮体在反应池内至少处于“离底悬浮”状态,才能在短时间内高效的完成混合絮凝反应。

(4)磁混凝沉淀池的污泥回流和磁分离系统,是该工艺稳定运行的关键。由于污泥含有磁粉,密度大,回流泵应选用渣浆泵,管路应选用耐磨损的塑料材质。二级出水后应设置细格柵,避免较小的杂物随沉淀污泥进入污泥管道,导致回流泵堵塞。磁分离系统的优劣,决定了磁粉回收的效率,直接影响了运行成本。过多磁粉随剩余污泥进入污泥脱水系统,还会影响污泥脱水系统的运行稳定。

本项目完成改造后,已稳定运行1年,下表为2020年度的进出水水质数据。

表2 2020年度进出水水质一览表 (单位mg/L)

项目 | COD | BOD5 | SS | TN | TP | NH3-N |

进水平均值 | 238 | 108 | 201 | 23.3 | 5.5 | 14.4 |

出水平均值 | 18 | 6.7 | 7.2 | 9.2 | 0.18 | 1.46 |

对比2017~2018年的数据,TN、NH3-N、TP和SS进水浓度均有一定的升高,出水COD、BOD5、SS、TP和NH3-N有明显的降低。其中SS、TP进水达到或超过了进水设计标准,出水优良,体现了磁混凝沉淀工艺的优势。由于采用了微动力池型,气水比较原运行值有所提高,降低了出水NH3-N,COD和BOD5出水指标降低,体现了MBBR改造的效果,TN降低不明显,说明MBBR工艺的反硝化进程尚未充分,有待后续进一步优化运行参数,提高去除效果。

参考文献:

[1] 吴迪. MBBR在国内的工程应用与发展前景[J].中国给水排水,2018,34(16):22-31.

[2] 孟涛,刘杰,杨超等. MBBR工艺用于青岛李村河污水处理厂的升级改造[J]. 中国给水排水,2013,29(2):59-61.

[3] 高伟楠,纪海霞,程树辉,吴迪等. MBR与MBBR+磁混凝技术路线比较与工程实践[J].中国给水排水,2019,35(8):63-67.

[4] 熊建英. MBBR+磁混凝工艺用于污水处理厂提标改造[J]. 中国给水排水,2018,34(20):50-55.

[5] 王旭阳,刘天顺,陈伟楠等.磁混凝沉淀池在某污水处理厂升级改造中的应用[J]. 中国给水排水,2018,34(4):73-75.