北京中瑞电子系统工程设计院有限公司 100040

摘要:随着微机械加工技术的不断提高,MEMS器件生产工艺也随之得到不断开发与完善。而刻蚀技术是MEMS器件生产过程中的关键技术与核心环节,本文就湿法、干法刻蚀分析了代表性的氢氟酸腐蚀刻蚀和ICP刻蚀方法,就其特点和应用进行列比分析,并结合MEMS器件工程项目生产实际提请建设性意见。

关键词:MEMS,氢氟酸腐蚀刻蚀、ICP刻蚀、刻蚀工艺优化

1、引言

刻蚀工艺是MEMS器件制造过程中,按照掩模图形或设计要求对硅基衬底表面或表面覆盖薄膜进行选择性腐蚀或剥离,从而使得硅晶片上形成凹槽、凸台、悬臂梁、膜片、固体支梁等微结构的加工工艺。此项工艺广泛应用于加工制造传感器,如压力传感器、加速度传感器、温度传感器、微阀等,是MEMS器件生产中最核心的工艺。

常见的刻蚀方法包括湿法刻蚀及干法刻蚀。湿法刻蚀主要使用液体化学试剂(常以氢氟酸),通过化学腐蚀的方式去除硅片表面的材料。而干法刻蚀则是把硅片表面曝露于气态中产生的等离子体通过光刻胶中开出的窗口,与硅片发生物理或化学反应(或这两种反应),从而去掉曝露的表面材料。干法刻蚀是亚微米尺寸下刻蚀器件的最重要方法,其中典型的是ICP刻蚀法。

2、氢氟酸腐蚀刻蚀法分析

氢氟酸腐蚀刻蚀法是较早发明的刻蚀技术,通过溶液与薄膜间所进行的化学反应,去除薄膜未被光刻胶覆盖的部分进行刻蚀。由于石英晶体原子结构排列具有方向性,不同切向的晶面原子排布结构及原子密度各异,引起不同晶面化学反应(刻蚀速率)不同,表现出各向异性特性[1]。石英MEMS传感器敏感芯片湿法刻蚀工艺,利用石英晶体各向异性刻蚀特性,即通过化学刻蚀液和被刻蚀晶体之间非等向性化学反应去除刻蚀部分实现敏感芯片的微纳米图形结构。

氢氟酸腐蚀刻蚀法的优点是程序单一,产量高,成本低,设备简单,且刻蚀选择比良好。氢氟酸腐蚀刻蚀常用氧化剂(如刻蚀铝、硅的硝酸)将被刻蚀材料氧化,形成氧化物(例如A1203、Si02),再利用氢氟酸HF将此氧化物溶解,并随溶液排除,新的氧化层再度形成,达到刻蚀的效果。通常分为三个过程:①化学刻蚀液扩散至晶片表面;②刻蚀液与晶片材料发生化学反应;③反应后的产物从晶片表面扩散至溶液中,并随溶液排出。溶液浓度越高,腐蚀性越强,腐蚀速率越高,溶液温度越高,扩散越快。MEMS芯片刻蚀设备结构技术、化学液流场、化学液温度、浓度及气泡去除等是刻蚀设备关键制造技术。

为了获得预期稳定的刻蚀结构和良好的石英表面加工质量,需要通过控制腐蚀液浓度、温度及选择合理的腐蚀液配比来减少侧向腐蚀量,改变各晶面的刻蚀速率,达到预期形貌结构[2]。HF溶液通常加入适量NH4F溶液[3],或饱和NH4HF2溶液,温度范围控制在(40~90℃)±1℃。化学反应方程式为:

SiO2+ 6HF →H2SiF6 +2H2O

SiO2+4NH4F+2H2O →SiF4↑+4NH3·H20

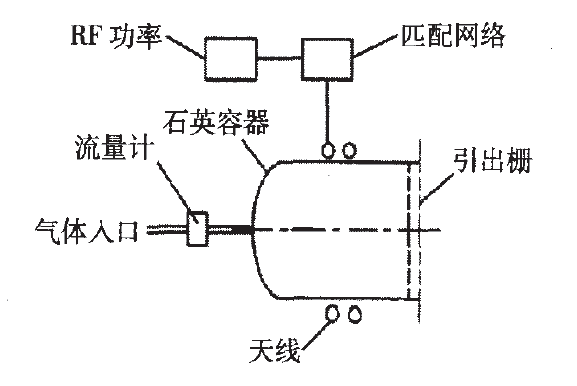

工艺刻蚀槽为氢氟酸腐蚀刻蚀设备的核心结构单元。为实现腐蚀形貌的均匀可控性,化学液均匀扩散至晶片表面至关重要。刻蚀槽体结构原理图如图1所示,主要由槽体、晶片转动机构、密封槽盖、注入及排放接口等组成。槽体采用四面360°循环溢流的结构,化学液注入采用底部两侧对称腔室均匀小孔注入及匀流洞板的方式,溶液循环采用风囊泵最大程度减少溶液的脉动,结合管路注入泵的压力流量调节,实现化学液自底向上四周的均匀流场。化学液底部及溢流口采用大口径排放管,确保工艺结束时,DIW(去离子水)快速冲洗终止化学腐蚀,实现腐蚀清洗一体式结构。

图1 刻蚀槽体结构原理图

氢氟酸腐蚀刻蚀法虽然有适应性强,表面均匀性好、对硅片损伤少的优点,但其图形刻蚀保真想过不理想,刻蚀图形的最小线难以掌控,在精细MEMS器件生产工艺中未得到广泛应用。

3、ICP刻蚀法分析

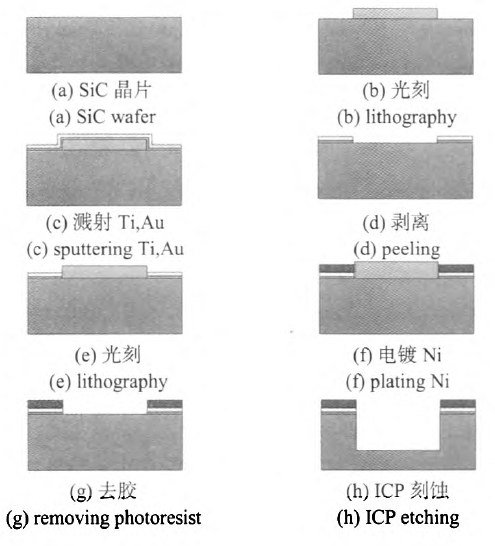

等离子体对半导体材料的刻蚀工艺是MEMS加工中的一项重要技术。ICP源具有至少在直径20 cm范围内的均匀性、可独立控制离子密度和离子能量的优点,已成为目前较为理想的等离子体源。ICP反应在常温下深刻蚀硅片,可以获得高刻蚀纵宽比和高选择比、高刻蚀速率(约13μm·min-1),可以得到大于1011cm-3的高密度等离子体,刻蚀深度可以大于600μm,同时保持侧壁陡直,用以实现先进的加工过程。这种刻蚀工艺被广泛应用于MEMS制作中。通过控制聚合物薄层的厚度,或通过在钝化和刻蚀之间加入一个去钝化的步骤,可以使得端面倾角在一定范围内变化,同时可以刻蚀出各向异性的端面[4],ICP刻蚀原理及流程如图2。

图2 ICP刻蚀原理及流程图

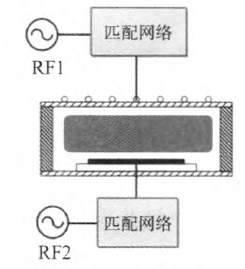

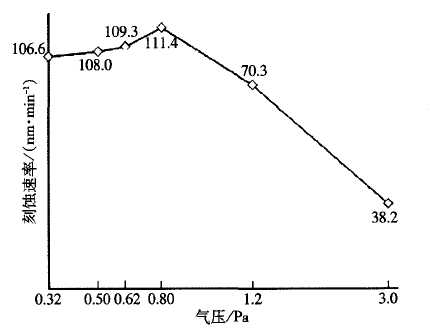

ICP装置一般包括离子流的引出部分、射频ICP离子源、射频匹配网络[5]。其中,射频ICP离子源的结构如图3。主要由射频电源、引出栅、放电室、进气系统和射频天线组成。引出栅由两极组成,放电室是圆柱形的石英玻璃罩,工作气体从石英玻璃罩的顶部导入,通过质量流量计可以调节工作气压,射频电线一极接地,另一极加上高压,绕在石英玻璃罩的外部通过匹配网络连接到射频电源。

图3 射频ICP结构

在高密度低气压(LPHD)的ICP刻蚀中,通常主要考虑的是离子辅助或离子增强刻蚀。以Cl2等离子体离子辅助或离子增强刻蚀硅片来加以说明。反应中性产物诸如Cl原子和Cl2分子被硅表面吸收,形成的氯化层或氯化硅SiClx(0≤x≤4)有利于在离子的轰击下从表面释放。到达表面的离子主要是Cl2+离子,在通常的LPHD等离子体中,Cl+比Cl2+离子稀少,本模型忽略能量离子单独产生的物理溅射。这样的离子辅助中,设为单层吸附,反应物的表面覆盖率为

![]()

刻蚀速率Re为

![]()

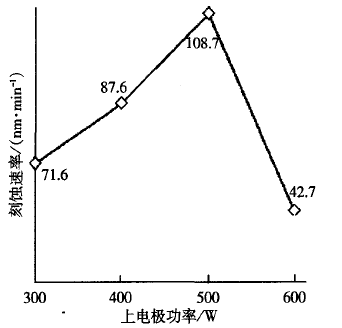

说明离子可辅助或增强刻蚀的效率和速度。同时如图4,ICP刻蚀速率在氧气压力111.4Pa和上电极功率108.7W时取得最大值[6],为工程上工艺优化提供参考。

图4 刻蚀速率与氧气压力和上电极功率关系图

ICP 刻蚀技术能实现各向异性刻蚀,从而保证细小图形转移后的保真性。目前在MEMS器件生产应用较多,仍需通过工艺优化克服造价高的弊端。

4、工程项目建设性意见

在参与某MEMS芯片生产项目的设计时,由于业主暂未确定购买刻蚀生产设备型号,对设计所提输入参数均为预估,我们根据生产工艺的研究分析及以往项目设计经验,对业主刻蚀工艺提出建设性意见并融入工程设计中,具体如下:

刻蚀中用到氧气,不同氧气流量和压力会影响二氧化硅的刻蚀速率及选择比,加大氧气流量使反应气体浓度和压力不断上升,使二氧化硅在刻蚀过程中表面受到的化学作用和物理作用更加充分,但随着氧气流量接近饱和状态,真正参与化学作用和物理作用的气体十分有限,设计过程中根据产能产量的换算,发现业主所提要求的氧气流量已超过饱和状态,造成浪费,本项目设计氧气流量比要求的降低了1/2。

另外,在离子辅助方面,我们给业主的建议在选择设备上也起到了建设性作用。

5、结束语

在尺寸较大(大于3微米)的情况下,氢氟酸腐蚀刻蚀法仍然用来腐蚀硅片上某些层或用来去除干法刻蚀后的残留物。而在MEMS器件的生产中,ICP 刻蚀技术通过对其刻蚀参数的优化及良好的刻蚀效果,得到应用。ICP设备比较复杂,影响刻蚀速率的工艺参数还有很多,实际上,刻蚀中的深宽比、不同材料的选择比、线宽控制问题、刻蚀垂直度等都是工业生产中的影响MEMS器件产能和产品良率的重要因素。

参考文献:

[1] 张辉, 石英各向异性湿法刻蚀机理及工艺模型研究[D]. 南京: 东南大学, 2018.

[2] 谢立强, 邢建春, 王浩旭, 等. 各向异性湿法刻蚀Z切石英后结构侧壁形貌的预测[J]. 光学精密工程, 2012, 20(2): 352-359.

[3] 张照云, 苏伟, 唐彬, 等. Z切石英在氟化氢铵溶液中的腐蚀特性[J]. 中国惯性技术学报, 2017, 25(2): 256-259+264.

[4] BLAUW M A, CRACIUN G, SLOOF W G, et al. Advanced time-multiplexed plasma etching of high aspect ratio silicon structures[J]. J Vac Sci Technol, 2002, B 20(6): 3106.

[5] 许沭华, 任兆杏, 沈克明, 等. 射频ICP离子源设计研究[J]. 真空科学与技术, 2002, 22(4): 310.

[6] 李伟东, 张建辉, 吴学忠, 等. ICP刻蚀技木在MEMS器件制作中的应用[J]. MEMS器件与技术, 2005, 10(2): 473-476.