上海市道路运输事业发展中心 200023

摘要:上海市S225朱枫公路太浦河桥中跨预应力混凝土连续箱梁梁底出现横桥向裂缝,裂缝在底板贯穿,已严重影响桥梁的安全运行。为保证桥梁运行安全,采用体外预应力加固的方式对桥梁进行应急抢修加固。本文通过初步分析预应力混凝土箱梁裂缝产生的原因及采取相应的加固处理对策。

关键词:太浦河桥;预应力混凝土箱梁;横向受力裂缝;加固处理

0 引言

预应力混凝土连续箱梁桥具有受力合理、施工方法成熟、整体性好、线形流畅的特点,在目前桥梁工程中广泛使用。但由于多种原因,预应力混凝土连续箱梁的开裂也时有发生。

本文针对上海市S225朱枫公路太浦河桥上预应力混凝土连续箱梁的开裂情况,初步分析了裂缝的产生原因,并提出应急加固措施加固,为类似桥梁裂缝处理提供参考。

1 桥梁概况

太浦河桥位于S225朱枫公路青浦段K8+790处,跨越太浦河(Ⅲ级航道),桥梁与河道正交。桥梁设计荷载汽车-20级,挂车-100;现状桥头设限载标志牌,限总重30t,限轴重13t。太浦河桥于1998年建成。

太浦河桥桥跨全长596m,为一座25跨梁式桥,桥梁跨径组合为10×20m+1×28m+(40+60+40)m+1×28m+10×20m,其中主桥为第12~14跨,为变高度预应力混凝土连续箱梁,引桥第11、15跨为预应力混凝土小箱梁,第1~10跨和第16~25跨,为装配式先张法预应力混凝土空心板梁。其中主桥(40+60+40)m均位于太浦河航道内。

(图1 太浦河桥照片)

本桥分上下行两幅,主桥处断面为两幅相连的双箱四室箱形断面。桥梁横断面布置为:0.3m(栏杆)+3.5m(非机动车道)+0.35m(机非分隔墩)+7.75m(机动车道)+0.5m(中央分隔墩)+7.75m(机动车道)+0.35m(机非分隔墩)+3.5m(非机动车道)+0.3m(栏杆)=24.3m(桥梁全宽)。

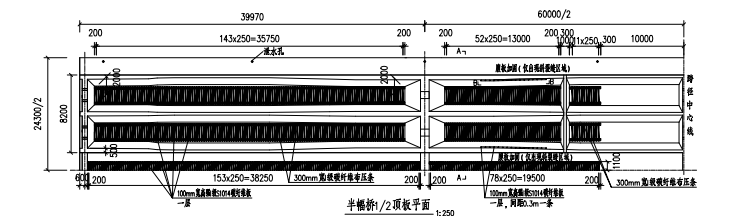

桥梁主桥横断面布置图如下所示:

(图2 太浦河桥主桥标准横断面布置图(单位:mm))

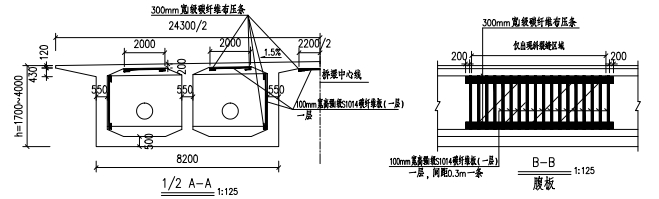

主桥上部构造为三跨变高度预应力混凝土连续箱梁,跨径组合为(40+60+40)m,边跨与中跨之比为0.67,主墩处梁高4.0m,梁高与主跨之比为1/15;边跨直线段和主跨跨中合拢段梁高为1.7m,梁高与跨径之比1/35.3。

主桥横断面为双箱四室结构,单箱顶宽12.15m,底宽8.2m,梁底下缘及底板上缘均按二次抛物线变化。箱梁顶板厚度0.2m,腹板厚度由主墩顶0.55m变至跨中0.32m,底板厚度0.17m~0.5m。

全桥设置9道横梁,主墩处横梁厚度为1.0m,边墩处为0.6m,跨中为0.3m。

全桥纵向预应力设置了顶板束、底板束、腹板束、合拢束及备用束五种,均采用7Φj15.24钢绞线,张拉吨位136.7t;采用群锚锚具体系。

主桥采用悬臂浇筑法施工,悬臂浇筑最大重量为88t,墩顶0号段长10.3m,合拢段长均为2.0m,两边跨现浇梁段均为8.97m。

2 跨中连续箱梁裂缝产生的原因分析

2.1 主要病害

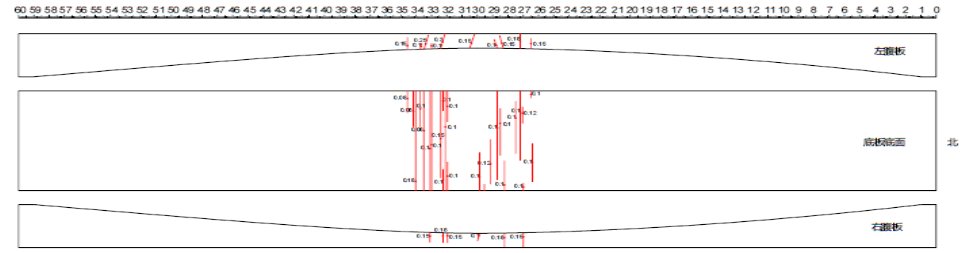

根据2020年5月朱枫公路太浦河桥主桥专项检查报告,目前中跨60m箱梁左、右两侧箱室跨中区域在底板底面和底板顶面均有横桥向裂缝,裂缝宽度为0.05mm~0.25mm,部分在底板横桥向通长,并延伸至左右两侧腹板,裂缝整体呈U型状态,病害比较严重。

实测混凝土强度能够满足设计要求;钢筋的保护层厚度与设计相比,部分钢筋保护层厚度偏薄,对结构的耐久性有影响;碳化深度比保护层厚度平均值小,对钢筋锈蚀无影响。

(图3 中跨连续箱梁跨中部位底板顶面及底面横桥向受力裂缝)

(图4 中跨箱室底板及腹板典型裂缝分布图)

2.2 病害成因

通过对该桥箱梁裂缝的形状、位置进行分析,箱梁跨中处底板横向裂缝主要是箱梁正弯矩引起的纵向正应力所致,为受力裂缝。经专家讨论分析后,认为裂缝的产生原因主要有以下两条:

1)预应力损失

该桥建成年代较久,当时由于施工条件、施工设备的限制,预应力张拉控制较弱,可能出现预应力张拉不足、损失过大,预应力管道压浆不饱满等情况产生,造成成桥后预应力储备不足。经过近20多年的运行,桥梁的混凝土发生的收缩徐变较大,预应力筋逐渐松弛,预应力随着混凝土徐变的增加,预存应力也会逐渐的减小。当预应力损失过大或由于外界荷载的作用,导致箱梁下缘混凝土预存压力逐渐消失,箱梁底面就会产生拉应力。当拉应力超过混凝土的抗拉极限强度时,就会导致箱梁从底板往上进行横向开裂。

2)超载效应

该桥设计荷载为汽车-20级,挂车100级,按照《上海城市桥梁限载标准》(SZ-C-E02-2007),该桥应限载30t通行。而朱枫公路车流量较大,货车较多,其中不乏超过30t,甚至70t以上的车辆通行。超载也是箱梁开裂的原因之一。

3 加固处理

3.1 加固原则

根据桥梁检查报告及现状交通状况,在桥梁病害原因分析的基础上,综合考虑社会效益和经济效益,尽可能减少加固工程对大桥交通的影响程度和影响时间长度,本次加固以安全可靠、快速、经济合理为原则,恢复桥梁承载能力,限制结构裂缝的发展。

本桥病害主要在于中跨跨中底板区域由于预应力不足、重车荷载较多等原因,导致的混凝土结构出现横向受力裂缝。采用体外预应力的方法行加固是针对性最好的办法。根据现有底板横向裂缝最大开展宽度0.25mm,验算得理论预应力损失约20%左右,因而本次加固措施按补充原结构钢束20%左右的预应力考虑,结合竣工图纸验算,可大约对箱梁底板提供1.6MPa的预压应力。

3.2 体外预应力钢束加固要点

1)增加结构抗裂性能,有效封闭横向裂缝

2)弥补原结构体内钢绞线的预应力损失

3)增加主梁纵桥向的正应力储备

4)提高预应力结构耐久性能

5)避免对原结构造成新的损伤

3.3 体外预应力钢束加固措施

体外预应力钢束体系主要由环氧涂层钢绞线、配套钢垫板及锚具、与梁体相连的锚固块、防腐材料等组成。

为尽量减少体外预应力钢束加固对结构其他部位受力的影响,本次采取底板局部体外束的方式进行加固,拟在中跨跨中28m(20m)范围内张拉体外预应力加固,体外预应力钢束设置于箱梁底板顶缘上方15cm处。每个箱室采用3根体外预应力钢束,钢束采用7-Фs15.2环氧喷涂无粘结钢绞线,每半幅底板共加固6根7-Фs15.2体外束,全桥共计12根。

钢绞线标准强度fptk=1860MPa,张拉应力控制为0.50fptk=930MPa,弹性模量为1.90x105MPa,锚具采用15.2-7型锚具。施工时,预应力束张拉顺序尤为重要,必须两端对称、由长束到短束的原则进行张拉。

锚固端及限位器混凝土均采用C50快硬性混凝土结构,先人工凿除原结构混凝土保护层露出钢筋,并清洁干净,锚固段配筋与原结构钢筋焊接连接,并通过种植钢筋来加强新老混凝土的连接,以保证新老混凝土能共同受力,发挥体外束的加固效果。钢束对应的横隔板底部位置需穿孔,孔径为114mm,钢束与横隔板之间设置弹性填充材料,以减少结构振动对体外束的影响。纵向每隔9m设置一处减震装置,减震装置由调整螺杆、束卡箍、减振圈、减振垫和支架等组成。

(图5 体外预应力钢束加固措施)

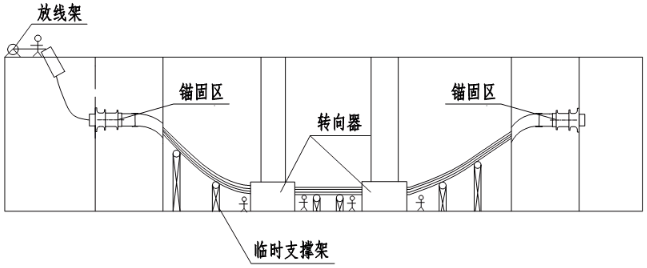

由于该桥中跨合龙段梁高仅1.7m,施工空间严重不足,桥下又是通航河道,预应力钢束无法通过桥下人孔运输。为此,选择在桥面避开预应力管道的区域进行开孔,通过转向器将钢绞线引入箱室内。在施工中为了减少钢绞线在穿索过程中的垂度及防止钢绞线与梁底板面接触,在2米左右的间距设置临时支撑架,托住钢绞线。临时支撑架安装有塑料滚轮,以保护钢绞线环氧层。

(图6 钢绞线穿索示意图)

在锚固端及限位器混凝土达到设计强度后开始预应力束张拉,张拉应力控制为 0.50fptk,采用小型千斤顶单根进行张拉至 10%,再用相应吨位的千斤顶一次张拉到位。张拉过程中在张拉端放置磁通量传感器对体外预应力进行应力监测,并仔细观察箱室内外裂缝的变化情况。

3.4 体外预应力钢束体系防护

1)对暴露于结构外部的锚具及时实施永久防护措施,防止水分、氯离子及其它有腐蚀性的介质侵入。

2)在张拉后的锚具夹片和无粘结筋端部,满涂防腐油脂,并罩上塑料封端罩,达到完全密封的效果。

(图7 体外预应力钢束加固现场照片)

3.5 箱梁裂缝封闭的处理

先采用环氧树脂自动低压灌缝封闭缝宽≥0.15mm裂缝,然后采用水泥基渗透结晶型防水涂料封闭缝宽<0.15mm裂缝,以提高构件的抗渗性和耐久性,达到永久性防水、防潮、保护钢筋的作用。

3.6 箱梁顶板及腹板受力裂缝加固

根据竣工图纸,该桥仅在纵向布置了预应力钢束,未在顶板布置横向预应力钢束,也未在腹板布置竖向预应力钢束,顶板与腹板处受力类似于钢筋混凝土构件。由于现状箱梁顶板纵向裂缝与腹板斜向裂缝数量较多、分部较广,且裂缝最大宽度超过0.2mm限值要求,而箱梁横向框架为钢筋混凝土结构,顶板与腹板的裂缝对箱梁横向框架的承载力造成不利影响。因此,在封闭裂缝后采用粘贴碳纤维板补强,以提高受拉主筋的配筋率,降低受拉主筋应力,提高结构的抗裂性能。

本次工程中对箱梁顶板除去跨中20m外的其他区域,包括箱梁内室、两幅箱梁间桥面板以及箱梁内室外腹板出现斜向裂缝的区域,粘贴10cm宽1.4mm厚的高强I级S1014条形碳纤维板进行加固,同时对横向粘贴的碳纤维板两端再纵向粘贴一层30cm宽、0.167mm厚的I级碳纤维布压条,将碳纤维板连成整体。

(图9 碳纤维加固示意图)

(图8 石膏饼观测加固后裂缝发展情况)

4结语

本工程体外预应力施工结束后,通过了相应的竣工验收,体外预应力各项指数指标均符合设计要求。

在连续箱梁的四个箱室底板原有裂缝处共布设八道石膏饼,经过半年多的监测,石膏饼上未产生裂缝,说明本次加固是有效的,桥梁的整体受力性能得到了改善。

参考文献

[1]中交第一公路勘察设计研究院有限公司.JTG/T J22-2008.公路桥梁加固设计规范[S].北京:人民交通出版社,2008

[2]项新里,梁冰,李海光.连续箱梁体外预应力加固施工工艺[J].公路交通科技,2009

司志铭:1974.04,男,汉族,籍贯:江苏·江阴。西南科技大学 本科学历,土木工程专业,从事工程管理、城市管理工作28年。