西安建筑科技大学机电工程学院 721014

【摘要】实际配料是生产过程当中十分重要的基本工序,人工配料现阶段已经逐渐不能够满足日益加快发展的实际需要。针对这一问题,通过进一步设计分析了相关自动配料控制系统,详细介绍了相关硬件和软件系统的设计。此次系统采用相关可编程序控制器进行自动控制、自动上料、自动配料、混合搅拌等等。该算法主要是通过有效利用相关关联性模糊控制方法来设计具有误差范围和误差率的模糊控制方法。研究结果表明,模糊控制系统比传统的PID控制器能够更快产生结果,同时基于PLC的模糊控制比内置PID便宜得多,因此在实践过程当中也能够产生相对较好的经济效益。

【关键词】PLC;模糊控制;自动配料;系统分析

自动配料系统主要是过程中非常重要的一个环节,配料的质量对整个产品的质量至关重要。传统的工业方式大多是称重计算机和自带PID的调节,控制精度相对较低,管理不实用,可靠性不高。自动配料控制过程是一个多输入多输出系统和绵钛及中间合金的生产线,在一定程度上严格协调相关精确控制、装配和流程,以及监控和调节。在工业控制中,控制器的应用非常广泛,如果将模糊控制技术与PLC相结合,用于实际工业绵钛及中间合配料模糊控制,不仅可以进一步有效提供相对较为精确的组件,还可以显著降低生产成本。该系统由一台双层计算机网络控制,该计算机带有一个可编程控制器,控制网络和电子皮带的比例,以及控制计算机的现场仪器,控制器高,处理速度快。在自动化零部件制造过程中,物料通过皮带的电子天平计量,物料输送器物料通过电子皮带梯在自动化零部件制造过程中完成,PLC主要承担运输设备和称重过程的实时模糊控制[1]。

1 模糊PID控制

模糊PID控制器有两个方面:模糊PID控制器和传统常规性PID控制。常规PID相关参数自动调整从该技术继承的PID进行有效设置。可以通过进一步有效使用相关模糊控制来设置基于不同系统错误和误差的PID设置变化量,模糊PID控制能够进一步有效解决在传统模糊控制当中所存在的静态误差等等问题,并且通过对三个PID参数的设置都可以用于实时调整,这就在一定程度上有效实现了参数自整定模糊PID控制。海绵钛及中间合金成分控制系统定量给料具有非线性特征,传统的PID控制不能够获得令人满意的控制效果。而现阶段模糊控制具有传统控制理论无法解决的相对非线性的优点。然而,就静态性能而言,模糊控制在静态性能方面相对较低[2]。模糊PID控制能够进一步有效保证相关控制的准确性,从而消除了静态误差。因此,模糊控制与PID命令相结合,可以进一步实现提高控制系统的性能。

2 称重传感器设计

压力传感器通过将相关材料的总重量转换成测量和称重的铲来传输到处理器。如果一定要选择相对合适的传感器,这对元器件控制系统的控制精度有相对显著的影响,以至于在结构特征以及相关组合系统的组合过程当中,系统的操作系统最终选择电阻应变片式压力传感器。压力传感器主要由两个主要部件组成,一个是测量部件,另一个则是相关转换部件。其中测量元件是测量外部吸入压力的压力传感器的一部分;转换组件是从由测量组件测量的电信号部分或从适于发送或测量的电信号部分来测量的。其中,称重系统的精度主要由压力传感器来进行决定。压力传感器具有以下特点:(1)测量精度相对较高,测量范围广。(2)系统响应速度相对更好。(3)结构相对较为简单,同时具有体积小以及质量低,易于安装等等优势[3]。(4)可在具有挑战性的环境中有效运行,例如高温、低温、高压、低压、振动、强磁场和辐射等等。电阻应力压力的工作原理是,通过直径大约0.025mm的电阻应变片高阻值电阻丝制成,传感器上部电阻线的电阻编织成网格网络。当要测量电阻时,连接到相关绝缘层的表面。被测物体的压力作用在弹性元件上,弹性元件因受力而扭曲,敏感电阻牵引网扭曲,电阻值相应变化,然后电压通过电阻值相应变化。转换电路相对于电流的电压或变化,以及电信号的变化进一步有效反映了测量的物理量大小。电阻应变片部分的工作原理基于变形部分的强度值的变化,即当导体产生机械变形时电阻值的大小发生变化,电阻值大小也会出现变化,进一步有效引起相关电信号变化。改进后的电信号被转换成数字信号,由A/D转换模块识别,用于称重。

3 采样周期选取

PID数字控制算法基于连续的PID控制数字仿真。如果相关系统采样相关周期相对越短,则实际数值模拟就会越准确,结果也能够得到相对更好的控制,使得相关系统能够更加接近连续控制。然而,系统的许多方面和性能影响采样周期的选择。(1)为了满足系统的精度要求,需要相对较低的采样周期,以允许系统在选择基于连续系统PID控制选择的参数时获得更好的控制。(2)为了能够进一步满足相关执行元件的需求,保证输出信号之间有一定的宽度。当发动机转速由输出决定时,输出信号之间需要有一定的时间间隔。否则,先前输出的控制效果尚未实现,又开始构成新的输出值,这导致对象不能够根据期望的电路进行有效调整。(3)需要通过一个相对较小的采样周期来满足相关控制系统的抗干扰要求,因为它在一定程度上反映了状态值的采样,并且在无延迟控制中更为重要,通过进一步有效平铺相关控制效果。此外,在较短的采样周期内可以快速校正一些低频干扰信号,从而进一步有效减少相关系统干扰。此外,如果采样周期相对较长,则会导致一些干扰信号无法得到相对适当的控制及去除,影响了系统的稳定性。因此,可以通过有效选择采样周期作为干扰信号最大频率上干扰信号的最大频率的函数,从而进一步调解系统所受到的各种干扰现象。(4)为了能够进一步有效满足相关成本计算要求,通常会定义大的采样周期。特别是当多环命令共同使用一台计算机时,每个循环的算法都必须有相对应的时间来进行有效运行。(5)为了能够进一步有效满足相关计算机的精度要求,过小的采样周期是不正确的,因为如果采样周期太短,前后样本数量的差异是由于计算机的精度不高二无法进一步有效表示出前两次采样的相关数值大小之差,这就在一定程度上削弱了系统调解配置。此外,当使用积分环节消除系统的静态误差时,过大的采样周期会增加PID积分环节的增益

[4]。即使e值很小,也可能会因为计算机受影响而变成零,消除了积分环节的损耗效应。因此,对于一个完整的环节所产生的反应残差,取样周期必须使计算机精度能够有效反应相关积分环节所造成的相关残差数值。在配料系统当中,所选定的采样周期为10ms,这不仅对应于加料发动机转速的变化,同时又能够有效防止由于采样使得PID控制器的调节效果逐渐减弱。

4 软件设计

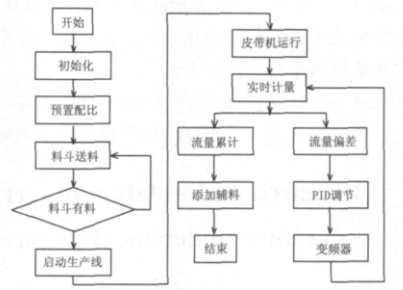

图1 软件实现流程

当系统开始进行工作时,配料生产线就逐渐开始。初始化第一个系统程序,由主机或触摸屏定义相关合成速率,并验证料斗有无物料。如果没有物料,料斗是属于动态形式的,配料生产线由电子皮带称开始实时称重测量,处理器实时计算流量和累计流量。如果调整过程偏离实际过程,控制器将根据系统控制比较调整值和实际流量之间的差异,并根据比例积分微分改变输出信号以控制驱动器的速度,进一步有效恒定相关流量控制运输。同时按配方方法按各形状比例混合,控制主系统程序的过程如上图1所示。

参考文献:

[1]何小宁, 肖伸平, 李浩,等. 基于自适应模糊控制的混凝土配料系统研究与应用[J]. 计算机测量与控制, 2020(2):93-96.

[2]张凯. 模糊控制在烧结配料系统中的研究与应用[J]. 电子测试, 2019, 408(Z1):135-137.

[3]唐翠微. 基于多目标优化克隆算法的机器人模糊控制研究[J]. 机床与液压, 2020, v.48;No.519(21):56-61.

[4]王茜. 基于模糊PID在水泥配料中石灰石皮带秤控制的研究[J]. 电子测试, 2019,No.429(24):22-23.

作者简介:刘苗苗,1987年4月,女,陕西宝鸡,汉,本科,工程师,西安建筑科技大学机电工程学院,研究方向:电气自动化。