(中车大连机车车辆有限公司机车开发部 辽宁大连 116021)

文章介绍了几何公式计算法、作图计算法、仿真计算法三种机车几何曲线通过计算方法,分析了三种方法的特点以及适用性。文章列举了对同型机车采用三种计算方法的数据,对比结果显示,仿真计算法是最为真实和直观的计算方法。

;几何曲线通过计算 车钩转角 仿真计算

机车车辆的几何曲线通过能力校核是机车车辆设计中重要的一环,如何进行准确的机车几何曲线通过计算,不仅关系到机车车辆设计的科学性,更关系到机车车辆的运行安全,相关文献对此做了充分论述【1】。

本文结合铁路线路的特点,就车钩最大转角、机车连挂间隙等计算内容,介绍三种计算方法:几何公式计算法、作图计算法和仿真计算法。

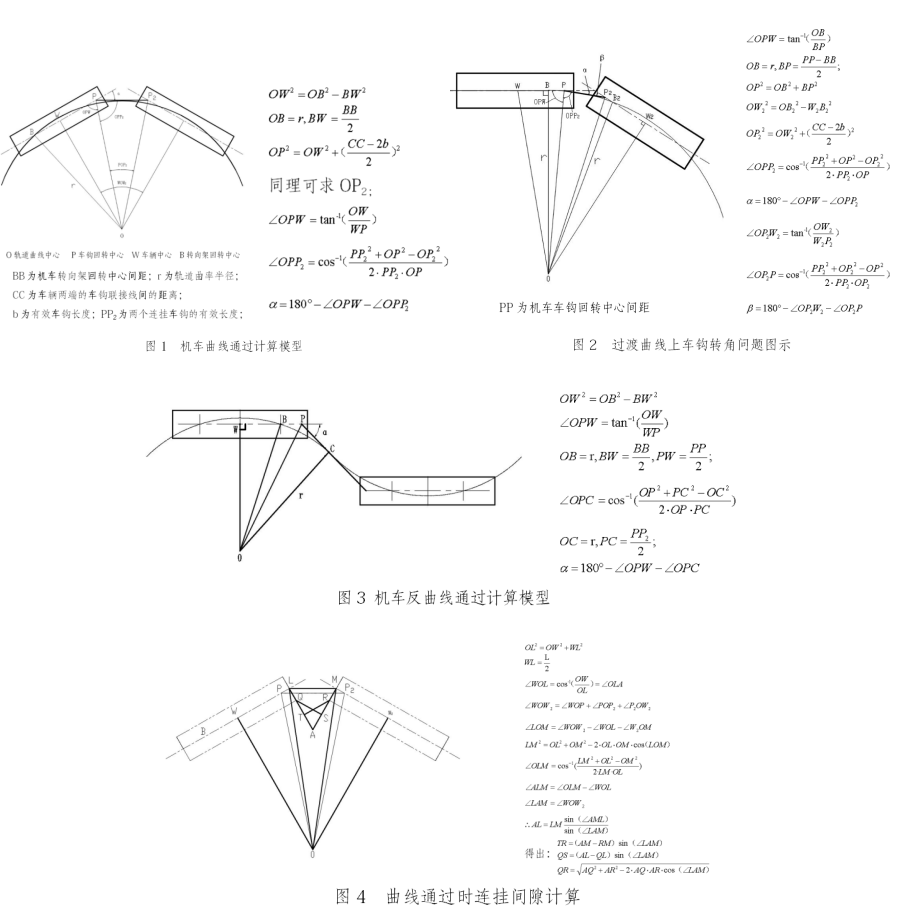

几何公式计算法是利用车辆的外形尺寸和轨道曲率半径,通过公式计算的方法,计算车钩转角和连挂间隙。

几何公式计算法在进行机车曲线通过计算时,将机车模型假定为标准长方形,因此对于车端的突出结构不能真实反映,并且在过渡曲线工况中计算的是设定位置,可能仍无法求得机车在全线路运行中车钩实际产生的最大转角,对于复杂实际线路工况的计算也无能为力。

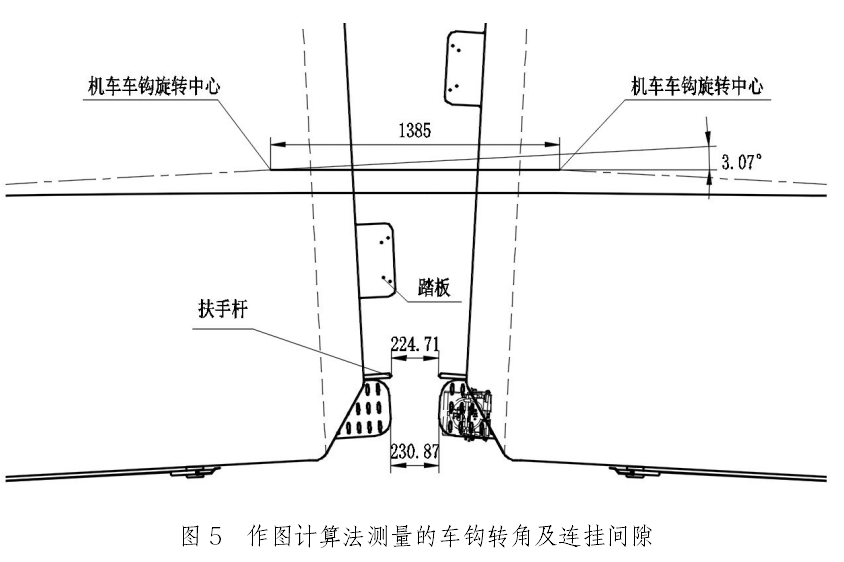

作图计算法是通过CAD等平面绘图工具将机车外形尺寸与轨道曲线的几何关系通过二维绘图的方法绘制出来,再通过测量相关尺寸获得连挂车钩转角及连挂间隙等目标参数。

用作图计算法进行机车几何曲线计算时,我们可以直接采用机车设计的二维简化模型作为计算模型,不仅方便,还可以最大限度的保留机车的端部结构,使结果更加准确和直观。但是作图计算法和几何公式计算法一样,仍是对设定位置上的目标参数进行计算,不能体现全部曲线特征对目标参数的影响。

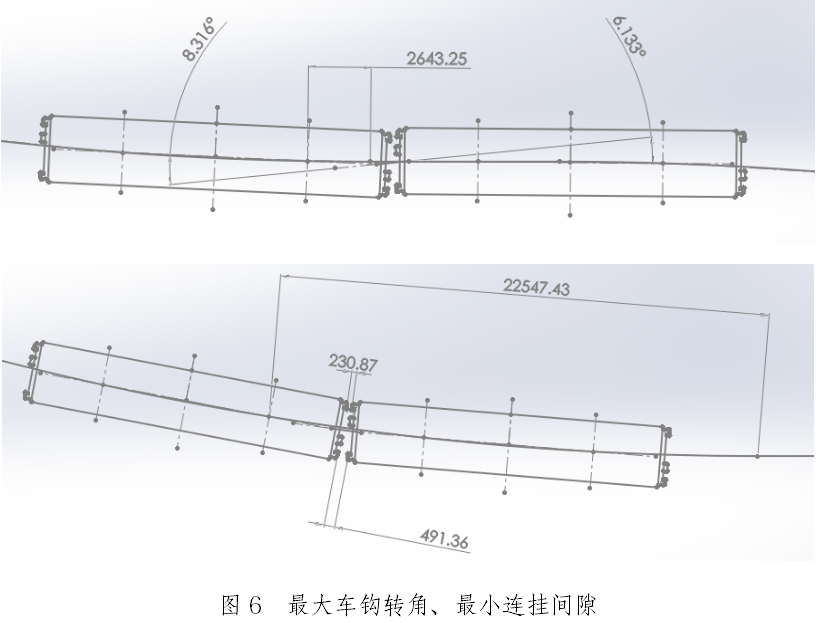

仿真计算法是利用动态设计软件的运动仿真功能,建立机车和曲线的计算模型,并按特定约束装配组合,添加运动加持元素,模拟机车通过曲线的整个运动过程,在运动过程中实时测量目标参数数据并进行比较,得到目标参数的最大值或最小值。

用仿真计算法进行机车几何曲线计算时,机车计算模型和曲线模型都是参数化模型,十分有利于技术设计中的方案调整变化,一次建立,重复利用。

以某型机车为计算实例,通过用以上三种方法进行计算,结果如表1。

表1:某型机车连挂曲线通过计算结果

| 几何计算法 | 作图计算法 | 仿真计算法 | ||

R140m 曲线 | 车钩转角 | 3.069° | 3.069° | 3.069° | |

连挂间隙mm | 444.02 | 230.87 | 230.87 | ||

直线连接 R140m曲线 | 车钩转角 | 拐点处6.419° | 拐点处6.401° | 拐点处6.419° | max7.670° |

连挂间隙mm | 拐点处483.71 | 拐点处258.27 | 拐点处258.62 | min230.87 | |

R140m 反曲线 | 车钩转角 | 拐点处12.160° | 拐点处12.114° | 拐点处12.160° | max12.300° |

连挂间隙mm | — | 拐点处337.19 | 拐点处328.92 | min230.87 | |

R140m-8m 反曲线 | 车钩转角 | — | — | max8.316° | |

连挂间隙mm | — | — | min230.87 | ||

结果显示:

1、在纯曲线线路工况下,三种计算方法对车钩转角计算取得的结果一致,作图计算法和仿真计算法取得的连挂间隙数据一致,几何公式计算法因不能体现车端详细结构而误差较大;

2、在直线连接曲线和反曲线工况下,三种计算方法计算设定位置,其结果可视为一致,但该结果并不是车钩转角最大值!仿真计算法经全程计算,取得了该工况最大车钩转角,以及该转角产生的机车位置,进一步确定直线连接曲线工况下当后车连挂端车钩回转中心与轨道拐点重合时,连挂车钩转角最大,而反曲线上最大转角产生位置是连挂端车钩回转中心在反曲线中心连线时。

3、在夹直线的反曲线工况下,几何公式计算法和作图计算法无法找到车钩转角最大位置,故无法进行计算。仿真计算法经全程计算,取得了该工况的最大车钩转角。

几何公式计算法、作图计算法和仿真计算法三种机车几何曲线通过计算的方法各有特点:几何公式计算法公式固定,可实现参数化计算,但不全面;作图计算法直观但准确程度不足;仿真计算法最全面最真实,且适用范围最广。

建议:机车最小连挂间隙应以机车在最小通过半径曲线上的最小连挂间隙为考核依据;最大车钩转角应以机车在无夹直线的反曲线上的最大车钩转角为考核依据。

在机车设计工作中,设计师可以充分考虑每种方法的特点,结合用户的具体要求和需要,有选择的进行计算,既确保机车设计的合理性和安全性,又能提高工作效率,本文推荐使用仿真计算法。

[1]阳光武,肖守讷,张卫华.曲线通过时车钩偏角对机车车体横向载荷的影响.《中国铁道科学》,2008(6):55-59.

[2]TB/T 1335-96,铁道车辆强度设计及试验鉴定规范.

5