桂林星辰科技股份有限公司, 广西 桂林 541004

摘 要:针对采油井的实际应用要求,提出了采用无编码器反馈的交流伺服驱动器和永磁同步电机的安全自启动应用方案。本方案是通过检测制动回路电流来判断电机反电势,通过电机反电势判断电机的转速,确定电机转速在自启动安全范围内时才允许系统自启动。此设计对无传感技术提出了一种可增强安全可靠自启动的方法。通过问题的归纳、措施的实施表明此设计可以达到无传感安全自启动的设计需求。

关键词:无传感;制动电流;安全自启动;反电势 ;

引 言:提高生产效率和安全生产是每个生产环节都特别关注的问题,油田采油生产更不例外。大多油田都在偏远荒芜的地区,工况恶劣,对交流永磁伺服电机的位置或速度检测传感器都有比较苛刻的要求,即便如此传感器故障频发仍然严重困扰采油生产,对行业生产效率、维护成本及系统可靠性都有非常大的影响。另外,对于一些系统可自恢复的故障,例如电网不稳造成的电网闪断,系统判断电压异常停机,之后虽然电网随后恢复正常,但是此时设备处于停机就绪状态仍然需要维护人员赶到进行人工启动才能继续生产,严重影响生产效率。于是对采油伺服系统提出了无传感和故障恢复自启动技术的设计要求,以此增加系统可靠性的同时提高生产效率,降低了维护成本。目前无传感技术都是采用系统估算技术,对于静止系统的启动和应用没有问题,可是对于在失控制动状态下的启动就存在较大的安全隐患。特别是对有故障或掉电恢复自启动功能的系统,在故障或掉电时系统停机,当系统还在泄能过程或者惯性运动状态时系统故障恢复,此时系统启动自启动功能,通常的做法是驱动器假定判定系统是静止的,并尝试给定自启动。但因为此时系统还在高速运转,如果估算判定错误系统飞车失控,后果不堪设想。本文提出的方法就是为了无传感系统自启动前可以判定系统的速度再决定启动的时机,增加了自启动的安全性。

1 采油机发展背景

随着人类社会的进步和发展,石油资源的地位日益重要,如何提高效率并降低成本成为了大家追求的主要目标,于是采油机大致经历了三个阶段的技术更新。第一阶段的采油机采用的是磕头机,它的优点是原理简单,功率大,使用寿命长;缺点是投资大,而且由于磕头机的工作方式是活塞的往复运动导致工作效率低下,由于使用异步电机转速较高,需要带减速系统,导致动力系统效率比较低,能耗大,而且启动过载能力差。第二阶段的采油机是采用异步电机加螺杆泵的方法,螺杆泵的发明和使用为原油的提取提供了一种新的有效的举升方式。因为连续做功,出油效率比磕头机高一倍,但是同样受限异步电机的缺点。第三阶段的采油机是现阶段应用比较广泛的新型技术,即直驱螺杆泵采油机。它是由永磁同步低速力矩电机加伺服驱动器组成,由于采用的是直接驱动方式,结构简单,维修方便,体积小,噪音低,工作可靠,取消了机械减速装置,降低了损耗,达到了节能的目的。

2 螺杆泵采油机存在的问题

石油一般都在几百米甚至上千米的地表以下,由于井太深,在正常抽油时螺杆必定产生周向的弹性形变,随着井的深度和油液的粘稠度不同而形变程度不同,一般有几十转甚至上百转的转差,即电机带着轴承转了几十甚至上百转后,油泵才跟着转起来,储存了大量的弹性势能。这样当电机因为掉电等故障停下来时螺杆还是保持着当前的大扭矩状态,螺杆就会带着电机反转,由于储存了大量的弹性势能,螺杆轴通过带着电机反转把势能转为动能,在这过程中,存在一段较长时间(3~10秒)电机是按恒角加速度来运行的,如果这时故障恢复,系统检测到故障恢复会尝试自启动,若此时电机正在高速旋转过程中,则由于驱动器的启动时的初始相位识别过程中,造成控制失步,制动扭矩变小,结果速度进一步提高,容易引起抽油杆末端折弯,发生安全生产事故。

3 方案实施

针对现有无传感技术自启动存在的安全隐患,本文提出了一种可增强无传感自启动安全性的方法。

下面将结合附图对本方法做进一步说明。

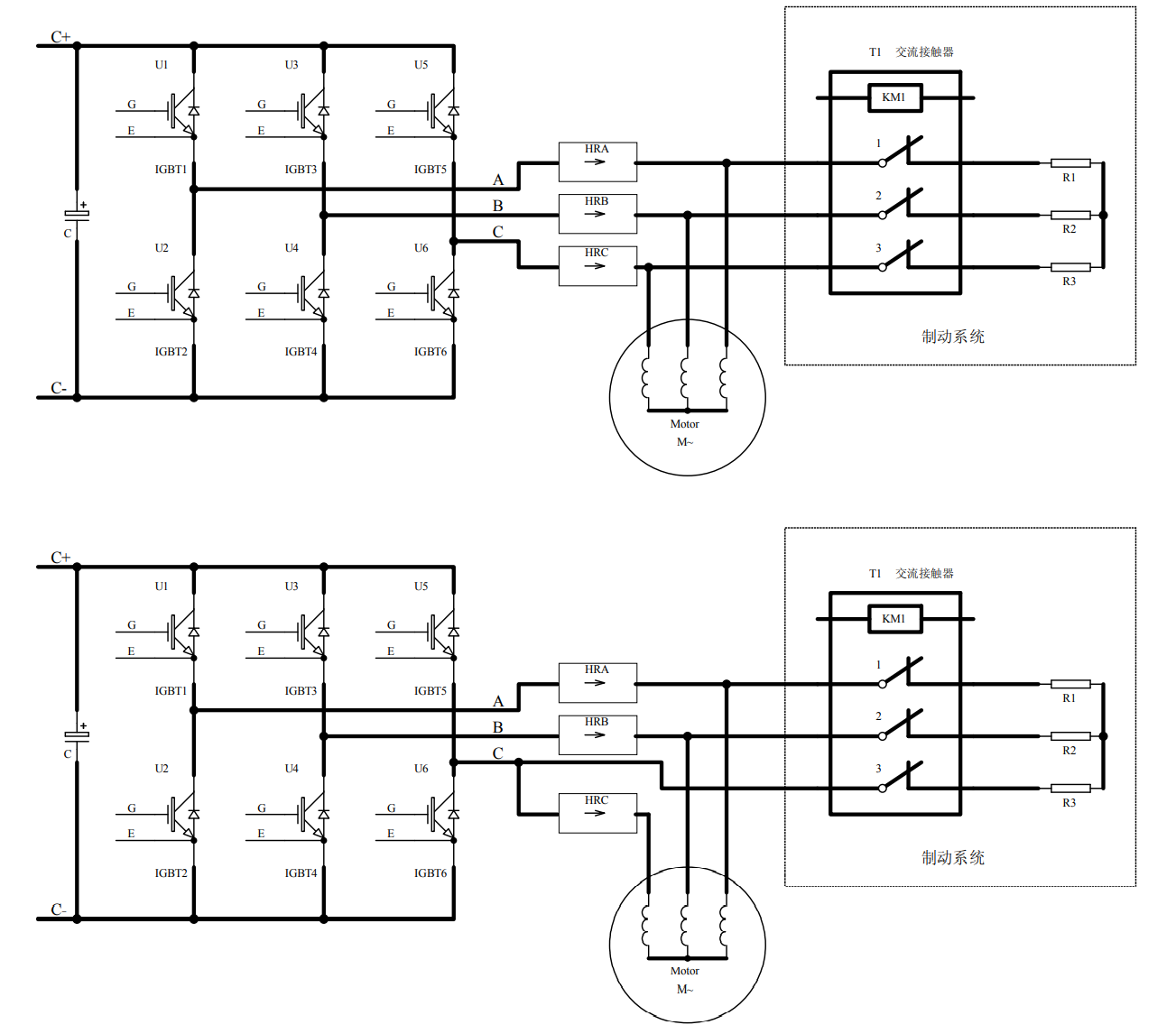

图一

如图一为目前普遍采用的原理,主要包含滤波电容、IGBT、电流传感器、交流接触器、制动电阻。其中C+、C-为直流母线电压的正负两端,其两端的电容起电压平滑和储能作用;U1~U6为逆变开关IGBT,组成逆变模块;HRA、HRB、HRC为电流传感器,检测驱动器输出电流,电流反馈给控制系统;T1为交流接触器,与制动电阻R1、R2、R3构成制动系统;控制信号回路图中没有体现。人工正常操作流程:确定电机处于停止状态,按启动,驱动器得到指令让接触器先断开触点,然后开使能系统运行;停机时,驱动器主动泄能,根据电流的检测判断转速,当确定转速降为零时关使能并把接触器合上,电机绕组因为被接触器和制动电阻形成的回路中继续泄能实现制动。上述启动是有条件的,即人工判断操作启动,如果是没有人工操作的故障恢复自启动就不一样了,首先自启动前接触器是关闭的,此时电流传感器检测不到电机绕组电流,因为没有编码器反馈信号,驱动器无法知道此时电机的运动状态,自启动只能靠估算并尝试给定,可能失败导致设备损坏并危及设备周边人畜安全,这也就是前文提到的风险。为了驱动器在启动前能得到电机的状态,将电路做了如图二的更改:

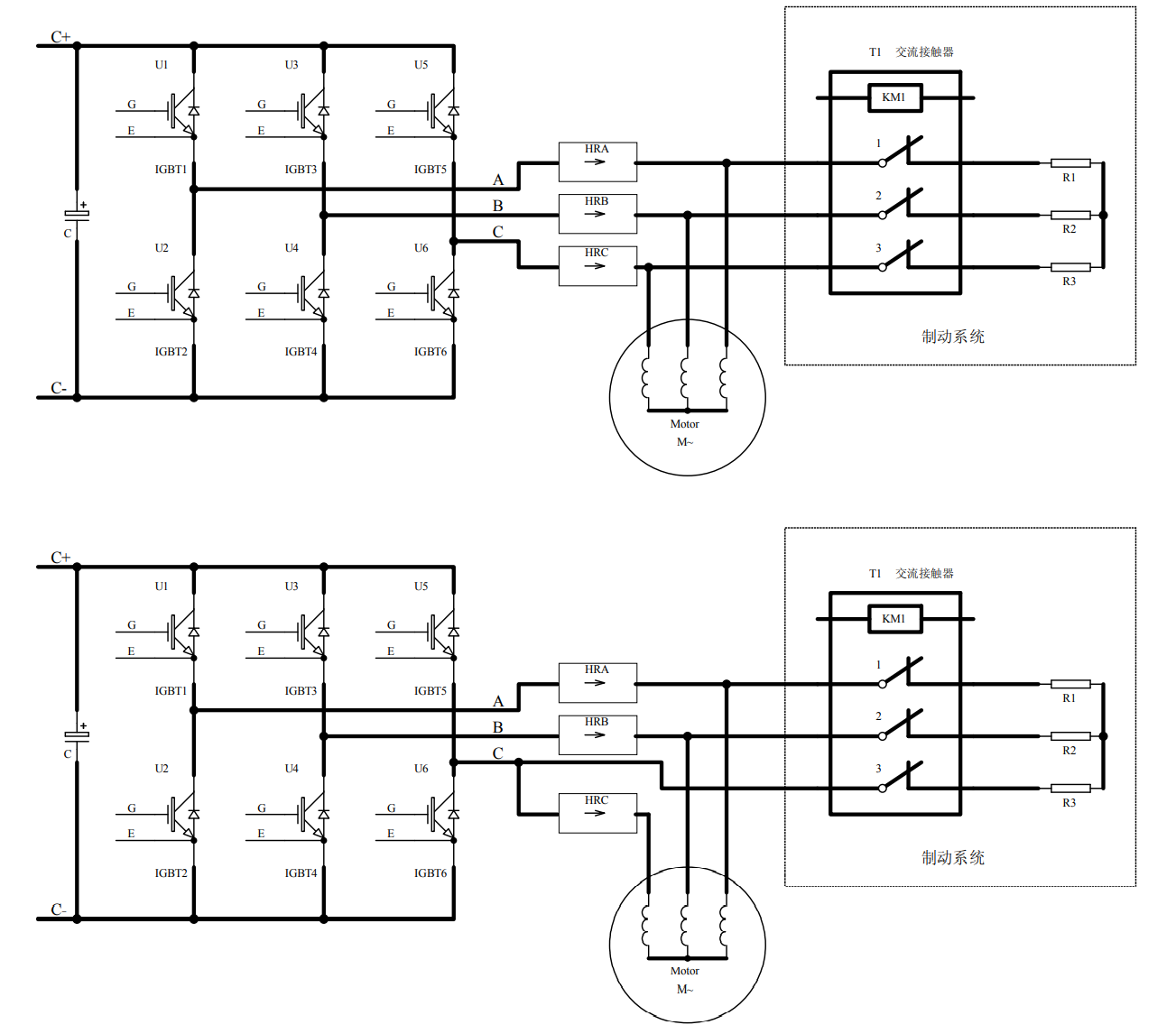

图二

由图一和图二对比可知,图二将第三相电流传感器HRC接到了制动回路中,用于检测制动时回路中的电流。通过图二的接线更改,驱动器启动前可以通过HRC获得电机绕组回路电流,通过电流大小判断反电势的大小,以此判断此时电机的转速来确定是否可自启动。当转速大于安全自启动门限时,不启动,当转速低于安全自启动门限时才启动。通过这种方式,没有增加任何成本的情况下,仅改变接线方式,改变控制算法,就可以实现无传感安全自启动,既经济又安全。

4 方案的验证

本方案通过星辰交流伺服HX-5E100-178AYC和力矩低速电机进行验证,在电机带载运行的情况下进行多次启动,均能平稳运行,达到预期效果。

结 论:

本文通过检测制动回路电流来实现无传感电机的安全自启动,使故障恢复自启动功能在无传感技术领域的应用更加可靠。

参考文献:

[1] 李发海. 王 岩. 电机与拖动基础 北京.清华大学出版社,2004 223-227.

4