中石化江汉石油工程公司国际合作公司, 湖北省潜江市 433121

摘 要:目前钻井队普遍使用的泥浆缓冲罐在实际使用中遇到复杂情况时,经常出现诸多问题,例如:泥浆液面不稳定忽高忽低;漫罐“跑浆”;录井传感器被沉砂掩埋;罐内空间狭小,录井仪器固定难;在钻井工艺需求上功能化单一等等。

关键词: 钻井;录井;泥浆缓冲罐;改进;效果

随着油田持续的勘探开发及技术的不断进步,钻井提速,钻井安全要求越来越高,综合录井技术在钻井工程中的作用也越来越重要,泥浆缓冲罐的应用为综合录井实时工程监测、钻井工程分析及地质情况反映等能够有效降低钻井工程事故风险,确保钻井安全和钻井提速。目前钻井队基本上都在振动筛前安装有泥浆缓冲罐,本意是为了地质录井在取资料时有一个液面稳定,工程施工对此影响不大的独立钻井液区域,对录井传感器影响小,特别是脱气器的抽气,使之出值稳定,能够真实反映井内流体性状,为勘探寻油寻气提供第一手资料。但现阶段石油钻井行业还没有对泥浆缓冲罐制定相关的技术规范,导致各井队设计的缓冲罐在实际使用过程中发现存在许多不合理的地方,对录井录取资料造成了非常大的影响。另外,在钻井工艺需求方面,表现出功能单一化,操作繁琐,与相关联的设备装置配套不完善。因此必须在现有基础上对泥浆缓冲罐进行升级改造,不仅要能够适应录井现场的工作要求,还要满足钻井现场在不同工况下的多功能需求,以减少操作人员劳动强度,节约设备运行成本,保护从业人员职业健康,消灭安全隐患,实现社会效益和安全生产经济效益的最大化。

1.泥浆缓冲罐对录井和钻井工作的作用

1.1缓冲罐对录井工作的作用

录井的主要工作职能是进行地层评价,油气资源评价及钻井工程监控,所有的评价和监控工作都源自于井内原始数据,钻井液各项参数更为重中之重。录井要求在钻井液出口高架管与振动筛之间,应提供适合安装出口传感器和脱气器的专用钻井液缓冲罐,缓冲罐尺寸不小于长130cm,宽60cm,高140cm,罐底设有排砂口。目的在于录取资料时,能有一个泥浆液面稳定,钻井工程施工对此影响较小的独立钻井液区域。

1.2缓冲罐对钻井工作的作用

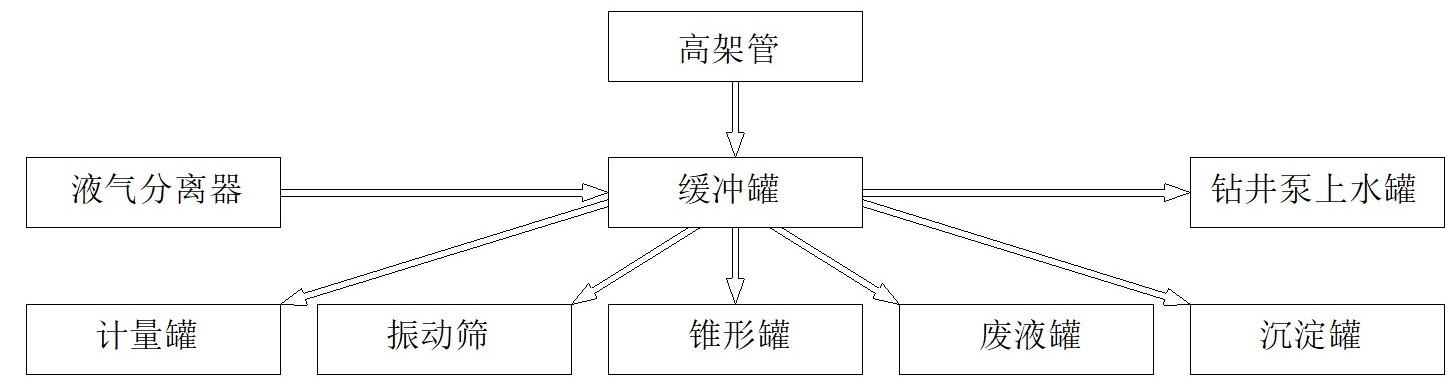

泥浆缓冲罐是连接高架管和振动筛的中转站,对钻井现场工作起到多元化作用。钻井工作包括:正常钻进、起下钻 、循环洗井、下套管、固井、试气等,改进后的缓冲罐可以对各工序进行点对点的衔接,把泥浆输送各工作点,形成网格化管理操作,满足钻井各工况的需求。如图(1)所示:

图(1)缓冲罐功能图

2.目前泥浆缓冲罐在实际工作中的问题

2.1泥浆缓冲罐的尺寸

现在多数井队使用的泥浆缓冲罐整体尺寸偏小,体积不到2方,设计和安装方式较为粗糙,固定不牢靠。由于罐内部空间狭小,导致各种录井仪器安装拥挤,固定难,录井人员维护调整仪器频率高。

2.2泥浆缓冲罐的高度及沉砂

多数缓冲罐设计高度低,深度不够,出浆管位置偏高,管口直径小,导致罐底沉砂多,录井传感器探头经常被掩埋,严重时会出现泥浆漫灌。罐底部无排砂口,清理沉砂需要操作人员下罐清理或用高压水流冲洗经振动筛排除,罐内属于受限空间,存在有毒气体的风险,在清理沉砂的操作中存在安全隐患,而且费时费力,大量的水流也对泥浆性能造成影响。

2.3泥浆缓冲罐的功能

部分井队设计的泥浆缓冲罐功能化单一,仅仅只满足了录井安装仪器的需求,却忽视了与各钻井设备的关联性,未能实现一体化操作,在钻井泥浆的导流、废液排出、井控监测上还有很大的局限性。如图(2)所示:

图(2)改进前的缓冲罐

3.1扩大缓冲罐的容积率

根据现场施工环境,决定在原有环境基础上最大限度的增加缓冲罐的容积并利于安装,使之与井队原有设备能够有效结合配套。将原来缓冲罐的尺寸长度由130cm改成了330cm,宽度由60 cm改成了90cm,高度由140cm改成160cm,容积由原来1.10方增加到4.75方。改进后的缓冲罐满足了录井人员安装各种仪器的空间需求,仪器固定也较为方便快捷。由于缓冲罐的整体尺寸进行了扩大,使出水口的直径可以变的更大,单位时间内钻井液流出量也将变大,钻井液溢出的可能性降低;最为重要和关键的就是保证了脱气器在使用过程中的液面稳定,脱气稳定,避免了抽泥浆入干燥管进入管线的可能性,而造成复杂情况的发生。

3.2解决缓冲罐的沉砂问题

缓冲罐高度的大幅增加使传感器的安装整体高度也随之增加,而底部倾斜面的设计又使沉砂在下沉时被流出的钻井液带走,传感器正好安装的下部流出口之上,即使缓冲罐仍然有沉砂也是在罐底斜面边,避免传感器被沉砂掩埋。罐底部设计排砂口,采用敲击由任和盲板相连,在清理沉砂时,只需打开盲板,用高压水流冲洗,排出的沉砂可快速回收清理,无需人员下罐清理,安全可靠。

3.3将缓冲罐做为井控坐岗的工具

在缓冲罐处安装一个超声波体积传感器,我们知道在井下出现异常情况时,例如:井涌、井漏或大排量变动时,体积的变化是最为明显的,而缓冲罐是第一时间存储点,这里的液面波动变化是最及时和激烈的,加强这里的监控可以为井控坐岗提供依据。

3.4缓冲罐的结构组成

缓冲罐改进后结构独立,安装、拆卸、吊装、运输方便快捷,安全可靠。其主要由罐体、支架和各连接管三部分组成,罐体与支架采用销子连接,罐体和支架的四条支腿用圆钢管制成,支架上的圆钢管直径略大于罐体上的圆钢管直径,保证两种尺寸的支腿能插入在一起,在各支腿上钻出3-4个等距的销孔,便于根据现场情况可以调整缓冲罐的高度。支架设计成梯形,采用角铁焊接而成,保证其稳定性。各连接管根据功能需求与罐体连接,在适当的位置安装蝶阀开关,便于控制管道内泥浆的流向和流量。 如图(3)所示:

图(3)改进后的缓冲罐

4.泥浆缓冲罐在钻井工况中的运用

4.1缓冲罐的设计运用图

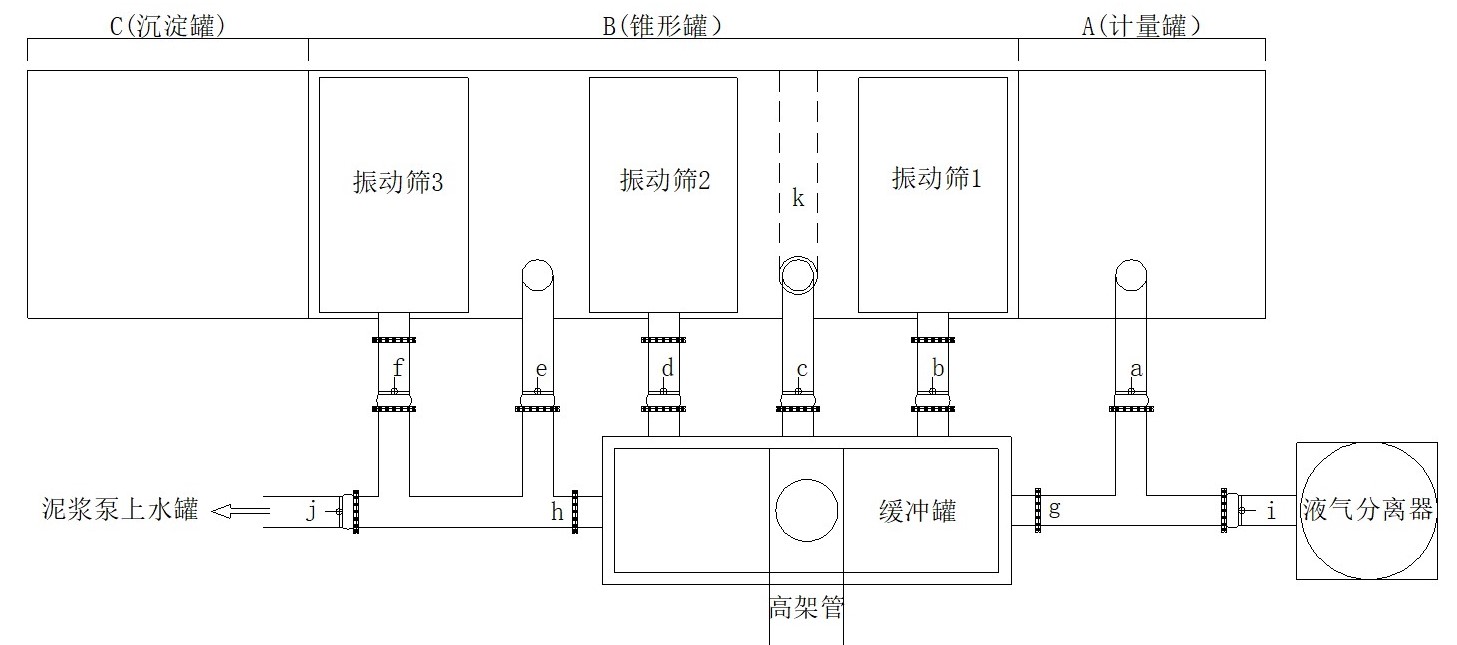

改进后的缓冲罐是一个独立的单元,根据钻井工况的需要,必须设计与1#泥浆罐本身功能相匹配的路径,做到点对点的衔接。1#泥浆罐是净化泥浆一级固控设备的载体,内部空间一般可分为A计量罐、B锥形罐、C沉淀罐,其中锥形罐是摆放振动筛的区域。缓冲罐连接管的设计是贯穿整个泥浆系统输送的纽带。 如图(4)所示:

图(4)缓冲罐平面图

4.2满足一级固控设备的需要

在正常钻进和循环洗井的工况下,泥浆携带岩屑从井底返出井口,通过高架管进入缓冲罐,缓冲罐的泥浆从出口管b、d、h、f流入三个振动筛,只需打开管b、d、f的蝶阀,关闭其他管道蝶阀,就能把振动筛与缓冲罐连接起来。根据泥浆泵排量大小和泥浆性能的变化,可以分别调节管b、d、f的蝶阀,控制泥浆输入振动筛的流量大小,以满足振动筛正常运转而不跑浆。如果两台振动筛就能满足工作的需要,只需关闭其中任意一台振动筛管道蝶阀,以保证每台振动筛都能单独控制。

4.3满足计量罐的需要

在起下钻和下套管的工况下,坐岗人员需要对泥浆的体积和液面进行检测,利用计量罐的计量功能可以准确快速计算出泥浆的波动变化量,提早发现溢流和井漏。当下钻、下套管时,井内的泥浆会返出井口,通过高架管进入缓冲罐,缓冲罐的泥浆从出口管g流入管a,再进入计量罐,只需打开管a的蝶阀,关闭其它管道蝶阀,就能把计量罐与缓冲罐通过管线连接起来。当起钻时,钻杆从井内起出来,井内的泥浆体积会减少,液面会下降。通过灌浆泵把计量罐的泥浆泵入到井内,灌满后泥浆会从井口通过高架管、缓冲罐流回至计量罐。这样在计算泥浆替入量和返出量时,就很方便快捷准确,能准确判断溢流,抽吸,井漏等情况,使坐岗人员在早期就能发现异常,以便及时采取措施,避免因灌泥浆量不够导致的井眼坍塌缩颈、溢流、井涌、井喷。

4.4满足废液单独排出的需要

在固井工况下,有时钻井工艺要求水泥浆返出地面,那么水泥浆会从井口经过高架管流入缓冲罐,如果不及时排出,会导致水泥浆凝固。缓冲罐的水泥浆从出口c管流入循环罐内置管k,管k属于废液排出管,可以将固井前置液、隔离液、水泥浆,包括没有使用价值的气侵钻井液和堵漏浆直接排出循环罐外。只需打开管c的蝶阀,关闭其它管道蝶阀即可。

4.5解决振动筛“跑浆”的问题

通常在正常钻进的时候,振动筛时常会出现跑钻井液的故障,主要原因是:钻井液排量大于振动筛振动筛的负荷;钻井液粘度高,筛布目数细漏不下去;堵漏时钻井液中混入了大量的纤维物质,糊住筛网,影响钻井液下漏;起钻停止循环后没及时把筛布洗干净,钻井液干了把筛布糊死;停电或电压偏低马达转速不够,振动力不足。在处理以上故障时,首先第一步就是快速打开出口管e,让钻井液回收进入锥形罐,再流入沉砂罐,避免因跑钻井液造成经济损失,然后再根据故障原因,逐一解决。

4.6液气分离器排液管与缓冲罐的结合

在钻井过程中出现气侵、溢流、井涌时,采用节流压井措施对井内含气钻井液进行替换。钻井液气分离器就是用来处理节流管汇替换出来的含气钻井液,除去钻井液中的空气与天然气,分离出的钻井液经排液管i从出口管g进入缓冲罐,再由出口管b、d、h、f输入三个振动筛去除固相颗粒,只需打开管i、b、d、f的蝶阀,关闭其它管道蝶阀即可。

4.7满足产能测试完后配置压井液的需要

原钻机试油、试气待放喷排液及产能测试完后,起钻时需要压井,使用一定密度的压井液循环压井后,起出管柱。一般配置压井液的容积是井筒容积的两倍,所以只需准备一个泥浆泵上水的循环罐,边循环边配置压井液,压井液从井口通过高架管返回至缓冲罐,从出口管h、j流入泥浆泵上水罐建立循环,只需要打开管j的蝶阀,关闭其它蝶阀即可,管j可以用软管与上水罐相连。目的是压井液不经过其它循环罐,直接输入上水罐,不仅节约了压井材料,而且提高了压井时效。

5、缓冲罐改进后的效果检查

(1)先后对巴基斯坦SULEMAN WELL-2和MELA-7井进行了使用效果验证,在一开钻进中当钻井泵的排量发生变化,分别用单泵和双泵打钻时对缓冲罐的液面进行目视观察,脱气器液面高度相差2公分左右,脱气器液面脱气正常。改进前缓冲罐液面变化频繁,当液面升高,脱气器埋入钻井液过深,钻井液进入气路,造成管路堵塞,甚至会出现气体检测系统烧毁,极大的影响录井工作质量,造成成本浪费。

(2)缓冲罐出口安装的体积传感器不仅能够敏锐及时的发现液面的上升及下降,为井控坐岗提供依据,而且能进一步对脱气器的脱气液面高度进行监控,操作人员再也不用担心由于液面的波动大造成的脱气器脱气不稳定,或抽泥浆的现象发生,解决了困扰录井施工的一大难题。改进前缓冲罐液面监控能力差,需要操作人员定时去检查和维护仪器,仪器高度过高或过低都会降低脱气效率,甚至漏失油气显示。

(3)缓冲罐在两口井使用过程中未发生出口传感器被沉砂掩埋现象,起下钻过程中发现缓冲罐中虽有沉砂,高度20分公左右,但并未触及传感器的下探深度,并且沉砂仅在缓冲罐的斜侧,安装传感器的区域沉砂很少,排砂口清除罐底沉砂也很方便快捷。与以往相比,罐底沉砂较少,也不用人员下罐清理,减少了操作人员的劳动强度,安全生产得到了保障。

(4)在钻井生产过程中,缓冲罐与钻井相关设备的有机结合,

充分展示了其导流的功效。满足了振动筛净化泥浆、计量罐坐岗、废液独立排出的需要,解决了液气分离器排液、泥浆“跑浆”、试气压井液配置的问题。与以往相比在操作上降低了工人的劳动强度,在环保上避免了泥浆及废液的跑冒滴漏,在成本上节约了泥浆材料和其它临时软管、潜水泵的消耗。

6、推广及应用

目前石油钻井、录井行业对泥浆缓冲罐还没有制定相关的技术标准和规范,但从现场施工来看,泥浆缓冲罐的改进在钻井、录井应用方面良好效果已得到体现。经过项目部及公司相关部门的鉴定,计划加大缓冲罐的推广力度,巴基斯坦项目三部钻机的缓冲罐已改造完并投入使用,其经济价值及推广价值必将在实际生产中得到更进一步体现。

参考文献

[1] 曾红恩.综合录井缓冲罐的改进及效果[J].致富时代,2019.

[2] 邓恩德,魏晓亮,吕艳楠.钻井液出口综合录井缓冲罐 [P].机械工业出版社,2014.