中车长春轨道客车股份有限公司 吉林长春 130062

摘要:本文根据中车长客股份公司精益生产线建设,构建物流一体化管理模式。通过搭建和贯通各信息化平台,从供应商源头进行到货控制,压薄库存结构,减少资金占用;在仓储管控环节实施EWM智能控制,提升物料配送的及时性与准确性;建立物流体系标准化作业流程,由传统的要料制向备料制模式转变,减少和释放生产现场在制品存储区。通过物流一体化配送体系的建立与变革,提升企业生产制造的精益化程度。

关键词:物流一体化、信息化、SAP、APS、MOM、SRM、EWM

1.前言

众所周知,供需是最著名的一对关系。在生产企业中,物流一体化管控可以成为平衡供、需、消耗关系的纽带,亦可通过物流管控规则的优化、对非增值资源实施精益改善,减少供应链、生产线的冗余资源投入,压缩成本,提升管理效能。

为此需要在物资供应期量管控、物流工位制节拍化配送两个主业务做物流一体化管控。以SAP信息化平台为核心,SRM(供应商管理系统)、APS(生产计划控制系统)、MOM(生产指挥系统)、EWM(仓储智能管理系统)系统为支撑,促进供应商端到生产制造端各环节的信息平台形成互联互通,支撑高效的物资采购仓储控制和物料准时化配送业务,实现库存存量压薄,物资点对点精准配送直达工位目标。

正文

构建物流一体化主业务流程,从物资供应期量管控和物流工位制节拍化配送两个主模块入手,将供应商、采购部门、物流部门、生产车间的业务流数据统筹管理,实现主数据互联互通,解决一直困扰制造企业的两金占用虚高、生产物耗异常等问题。

2.1物资供应期量管控。

2.1.1现象描述:

限于业务壁垒的制约,采购部门对于生产线的物料实际需求时间,无法做到动态精准跟踪,在采购到货和生产需求之间疲于应付,经常会造成物资短线或到货过量产生囤货。

供应商的货物生产完后,处于成本考虑,都会急于发往主机厂,一方面消除供货逾期风险,另一方面减少自己的库存压力,让资金快速回笼。而这种不以生产线实际需求为基准的到货,会增加主机厂的物流库存和资金占用压力。另一方面,采购部门进行人为的到货严控,也会导致供应商货物囤积,浪费生产资源,且容易造成生产短线风险。

上述传统的管理手段,对于采购部门和供应商都是一个彼此消耗的过程,效率低下且物资供应风险较高。

2.1.2解决措施:

一是建立APS(Advanced Planning and Scheduling)计划管控系统,支撑生产端的计划数据附带物料需求信息传递到采购部门。

在公司层面实施主计划管控,在中期计划的层次上可以协调采购、生产的数据进行传递,以往较粗放的月度计划得到细化分解,其颗粒度可以具体到每个生产工位及工序的开工时点。结合MBOM的数据,生成整体的物料需求计划,其属性清晰明确了具体的需求物理位置和时点,上述细化到工位和时点的物料需求数据输出,使得供应链活动有据可依,供给线直接能够指向工位,对供应链管理而言意义重大。

二是建立SRM供应商管理系统并拓展供应商库存管理机制,将供应商端的生产供给活动与主机厂的库存到货控制进行一体化管控。

出于各企业系统安全性考虑,应用相对独立的SRM供应商管理系统,与主机厂各数字化系统建立获准权限的数据推送。使供应商获取必要信息(物料需求计划),以指导其生产和配送活动。

建立SRM供应商库存,让该库存数据与主机厂的SAP入到货业务建立强制关联,以确保供应商数据的准时有效。考虑到部分供应商有自己的生产管理系统,完成的产成品数据可以直接对接录入到SRM供应商库存。供应商物资的数据透明,对于后续的供货期量及物资风险管控都有重要意义。

三是建立物资供应期量标准及流程规范。用标准化操作规范生产计划、组织物料、到货控制等环节,具体流程见下图:

通过构建物流管理线精益改善流程,搭建一体化管理平台,提升供应商物料配送的及时性与准确性,降低物料异常对生产计划的影响,减少物流库房和车间现场物料存储区,实现采购件工位制一体化配送,保障实物流与信息流一致,物料定时、定置、定量准时配送到工位,实现物流全链条管控。与此同时,在整体流程的不同时点,建立物料齐套率和物料可用性检查等监控环节,形成物料组织的负反馈机制,能够更好的修正物料的配套组织工作。

四 是实施物料齐套率评估及物料可用性检查策略。传统的生产物料可用性检查基本是基于主机厂的SAP库存量(实物已到物流库房)进行运算,显而易见这种评估具有很大的局限性。在构建了APS、SRM和SAP系统的一体化管控后,可以随时进行物料齐套率评估策略,将物料齐套率评估的库存扩充为“SRM库存+SAP库存”。在周期性的齐套率评估策略管理下,采取及时有效的物流供给,可以有效的规避物资短线风险,同时物资到货可以控制在1-3天用量,同时让供应商和主机厂最大限度降低生产和仓储的成本。

是实施物料齐套率评估及物料可用性检查策略。传统的生产物料可用性检查基本是基于主机厂的SAP库存量(实物已到物流库房)进行运算,显而易见这种评估具有很大的局限性。在构建了APS、SRM和SAP系统的一体化管控后,可以随时进行物料齐套率评估策略,将物料齐套率评估的库存扩充为“SRM库存+SAP库存”。在周期性的齐套率评估策略管理下,采取及时有效的物流供给,可以有效的规避物资短线风险,同时物资到货可以控制在1-3天用量,同时让供应商和主机厂最大限度降低生产和仓储的成本。

2.1.3达成效果和意义

上述各系统建立一体化管控,带来的丰硕成果主要体现在竞争力的三个关键要素——成本、质量和时间。一是能在现有存货水平、装备和人员基础上应对实际需求的变化;基于上述系统的一体化管控,透明的流程可以减少整个供应链与制造价值链上的浪费。二是随着市场等外界因素的变化,供应链与生产制造都能进行柔性调整,物资生产、供给、库存的敏捷性都较以往有了质的提升。三是随着随着时间的推移和大数据的堆栈,在供应链和制造链都能及时发现系统性的制约因素,从而给各项管理提升提供了必要的数据基础。

2.2物流工位制节拍化配送。

利用信息化系统疏通物资供应前端的主要制约后,作为生产后勤模块的物流配送线,要实施物料一体化配送,消除生产物料配送业务的各类传统壁垒,使得物资精益化管理效益最大化。

2.2.1现象描述:

受到传统生产组织方式的影响,生产单位的物料组织常常采用批量要料,现场囤积多天用料,且物料没有按照订单打包集配,这种方式对现场生产资源的占用巨大,让生产工人做了许多低效且非增值的活动,造成资源浪费,工作效率低下,需要强化和发挥物流配送的后勤保障作用。

2.2.2解决措施:

一是构建物流基于工位的节拍化配送主业务流程。

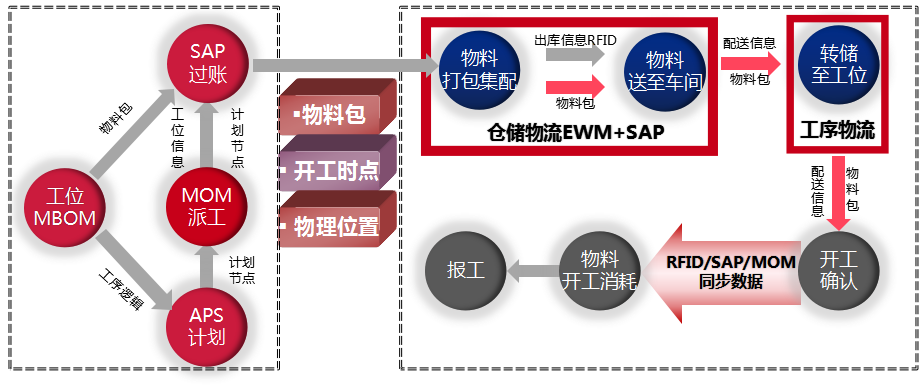

以SAP信息化平台为核心,SRM、MOM、APS、EWM系统为支撑,促进生产制造各环节的信息平台形成互联互通,支撑高效准时的物资采购仓储配送线业务,使物资出库后不滞留、精准配送直达工位,实现达即消耗目标,解决线边物料过多问题,最大限度压缩生产场地面积。

二是系统性的明确物料配送的三要素——物料包、开工时点、物理位置。需要Mbom清晰明确每个工位订单/工单的物料构成,并能够通过SAP系统精准传达,确保配送的物资在库房完成订单的集配;生产单位需要通过APS和MOM系统,精准传递该订单物料的准确开工时间和需求的工位位置。出库标签中具有该批信息,能够确保物流人员准确、及时配送到工位班组。

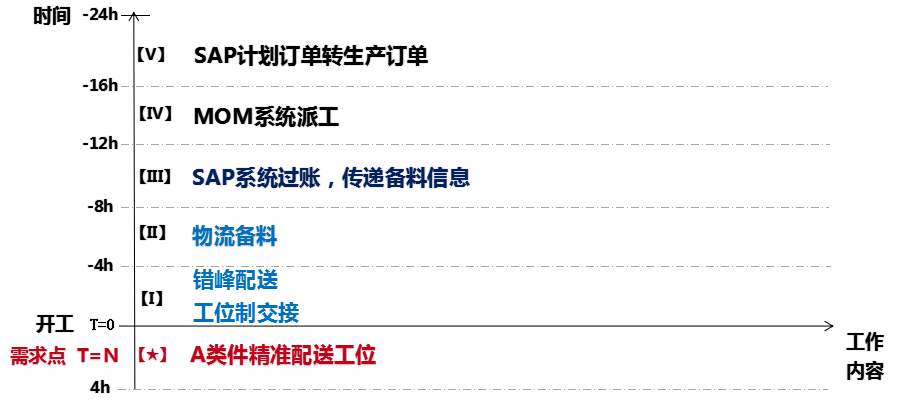

三是设定和实施物流作业节拍化,确保物流仓储作业高效运行。

一方面是设定物流节拍化和精准化作业模型,确保与生产工位端的节拍化作业形成同一频率,给计划、生产和物流配送各个环节限定在规定的时段,让APS-MOM-SAP-EWM各系统间信息交互,保证了生产需求的准时传递。

另一方面给物流分拣集配、错峰配送等作业分配了固定的时长,仓储业务按照工步形成标准的作业流程,保证作业质量和效率。使用EWM智能仓储系统,进行物料的下架、拣选、集配,最终形成订单物料包,给生产端的节拍化作业提供最优物流配给策略。

3.结束语

综上所述,通过优化和整合各信息化系统,构建新的物流一体化管理边界,有效的消除了供给关系短板和生产后勤作业壁垒,提高了整体业务链的作业效率,创造了生产企业的新价值,具有切实的管理效能和极大的经营成本效益。

参考文献

[1] Michael王章文. 如何构建采购信息管理SRM系统. 资深采购与供应链管理.2016(09)