中石化胜利石油工程公司海洋钻井公司

【摘要】资料显示,目前全球探明的石油储量中海洋储量约占全部储量的34%,大陆架的储量约占所有海洋储量的60%,而自升式钻井平台是浅海大陆架海域油气资源勘探开发事业的主力装备,也是最适合该型平台工作的目标海域。目前,笔者所在海上钻井公司的作业区域主要集中在渤海大陆架内,公司现拥有7艘自升式钻井平台,在平台升降及移位过程中,升降系统在极端的环境下工作,受限于制造年代及设计建造资金的影响,而没有对升降系统配套自动润滑装置,对其进行适当的润滑,对大幅降低传动小齿轮和齿凸缘的磨损至关重要。

随着社会进步及科学技术的发展,自动化技术及应用在现代工业生产中得到广泛的应用。海上石油钻井平台更是“高、精、尖”设备和技术应用的场所。目前全球以及国内海上自升式钻井平台的保有量约占全部50%,胜利石油工程公司海洋钻井公司自升式钻井平台占有率为70%,没有一艘自升式钻井平台升降系统采用自动润滑技术,比较成熟的自动润滑技术是NATIONAL OILWELL VARCO公司生产且造价不菲。本公司最新投入使用的钻井平台的升降单元、电机及锁紧装置的费用高达1.78亿元,还不包括自动润滑装置。

海洋钻井公司7艘自升式钻井平台在平台升降过程中,齿条与传动齿轮之间的润滑方式是靠人工用简单的工具在平台升降的过程中,在齿轮的受力面来涂抹润滑脂,需要润滑的部位往往在高架位置或受限空间,不便于润滑脂涂抹操作,在安全性方面无法保证,存在诸多的安全隐患,而且人工涂抹润滑脂,无法保证润滑脂数量和质量,易造成润滑脂的浪费和数量不足致使轮齿产生严重的磨损。

随着石油开采技术的不断进步,安全、环保、效率也在不断的提高,自升式钻井平台升降系统自动润滑装置,将会成为钻井平台标准配备的设备,工业机器设备的自动润滑是发展方向也是趋势。自动润滑装置可以完成复杂、难以接触的润滑点进行润滑。

二、项目设计方案

本设计可以按照平台升降系统在极端环境条件下工作,对其进行适当的润滑对于大幅降低传动小齿轮和齿凸缘的磨损至关重要,最大程度的提高机器及设备的可靠性减少维护任务及成本,将轮齿的摩擦与磨损减至最小,提高生产效率,减少非计划停机时间,延长设备的使用寿命,并降低能耗成本,对企业起到不可估量的经济效益和社会效益。

2.1 技术路线

在平台现有的结构基础上,加装一些体积小、重量轻、效率高、易于控制、维修、有报警提示、符合国家环保、石油石化行业防爆安全认证的高效自动化控制的润滑装置。此自动润滑机器人主要有三大关键部件:1、泵 2、分配器 3、润滑小齿轮(喷嘴)。

2.1.1泵

1、易于安装和编程 2、完整套件 3、适用于多个润滑点 4、具有低液位及故障报警,便于远程报警功能 5、通过切断电源可进行设备联锁控制 6、多个版本的电压可选 7、可调的泵流量。配有搅拌桨以及防止油脂分油,且使其适用于更多类型的润滑脂,耐用性高有较高的IP防护等级,良好的抗震性,可承受设备冲洗并防止污染进入。

2.1.2分配器

将精确的润滑剂量输送到各个摩擦点,从而降低润滑剂的使用成本。

2.1.3小齿轮(喷嘴)

有助于确保齿圈在运行过程中保持最佳的润滑状态,利用专有技术可以将润滑剂均匀地分配到整个齿面上。

三、润滑系统技术说明

润滑系统是通过压缩气体将泵供给的润滑剂喷射到相对润滑的齿轮或齿条上。系统完成硬件连接和安装以后,根据开式齿轮技术参数,设置喷射时间,间歇时间等,系统的操作由控制器自动控制完成。

润滑系统专为大型齿轮的润滑而设计,具有喷射压力高(max. 200bar),喷射宽度大(max. 150mm),喷射距离长(max. 200 mm),重复喷射等特点。

3.1系统组成

系统组件主要包括:

喷嘴

控制器

双联过滤器

气动泵

气路电磁阀、气动三连件、油管、气管等连接件。

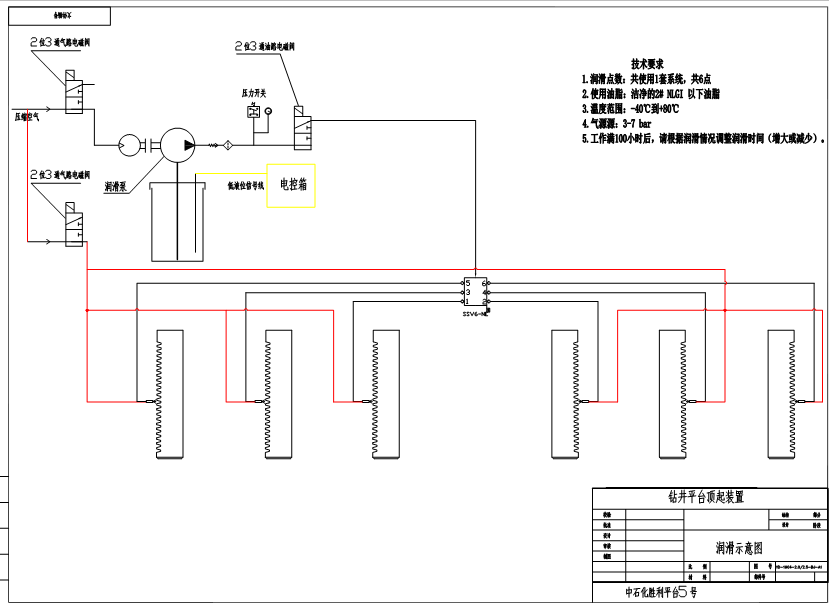

系统示意如下图:

3.2方案设计

根据用户齿条参数:

节距:314mm,对接两齿条节距:314mm ,齿顶宽:840mm,

齿条厚度:152.4mm,齿根宽度:440mm,

桁架平台上升润滑系统,选用1个泵3个阀体,1个SSV分配阀,12喷嘴,1个控制单元设计。

整个平台齿条润滑系统配件由,6个泵,18个阀体,6个分配阀,24个喷嘴,3个控制单元组成。

四、 系统日常维护

1.需经常检查控制箱及其它报警装置;

2、检查润滑情况;

3、需经常检查并清洗过滤器;

4、需经常清除掉系统上的杂质和灰尘;

5、至少一个月检查一次喷嘴形状,必要时予以调整;

6、每2周清理一次安装盘及喷嘴头积累的油脂;

7、需要及时清空油脂槽;

8、在往油箱补油时需注意不要混入杂质或异物;

9、检查供油泵是否正常工作,比较现有数据与推断值是否一致;

10、一年至少检查一次喷嘴及分配阀,看其是否正常工作,必要时予以更换,更换工作需由经培训的专业人员来进行;

11、清理掉齿轮上的废油(每2年至少一次—根据保护装置的类型);

12、使用空压机时需注意厂家的推荐值;

13、根据空气湿度定期检查空气过滤器及油水分离器;

14、每年检查一次密封垫情况,必要时更换。

五、总结及实施的意义

由于石油和天然气行业是当今需求最旺盛且最具挑战性的行业之一,因此效率及安全尤为关键,自动润滑系统能够帮助提高这两种性能。无需对难以触及的润滑点进行手动润滑,提高了工人的安全性,与手动润滑相比降低了人员滑到的风险,减少了事故的发生。除了有助于提高可靠性和利用率外,该系统装置还有助于延长使用寿命、降低运行和润滑成本,并通过避免过度润滑减少对环境的影响。最大程度地提高利用率,精确的自动润滑有助于防止轴承、摩擦面的磨损和非计划的停机,同时还可优化人力资源,被润滑的设备基本实现免维护运行,从而减低了生产和运行的总成本,可以大幅降低润滑剂的用量并且比手动润滑更加清洁,从而减少了润滑剂对环境的影响,意味着更长的正常生产时间以及更高的运行效率。

参考文献

[1]《SKF提高性与可靠性》 SKF集团2014年 PUB LS/S2 14600 ZH.2014年4月。

[2]《SKF润滑的力量》 SKF集团2014年 PUB LS/P215117 ZH.2014年11月。

[3]《SKF维护和润滑产品手册》 SKF集团2008年:132-188。

—7—