中铁电气化局集团有限公司,北京 100036

摘要:节段拼装梁通过工厂化预制,现场安装,实现了工期短、节能环保等目标,拼接胶作为拼装梁施工关键工序,其性能、对结构的影响以及施工的质量问题都会对桥梁整体造成较大影响。同时,对于拼接胶来说,其主要的作用为润滑节段端面、密封防水、形成黏结力等,以上也是能够让桥梁的受力以及耐久性能都可以保持持久的主要原因。对此,本文主要通过节段预制拼装抹胶的过程进行详细的分析,并对抹胶工艺工法、胶缝厚度控制方法研究、胶缝厚度对结构性能影响进行分析,同时也提出了胶缝厚度控制方法。

关键词:节段梁,拼接胶,施工工艺,厚度控制

对于分段式预制桥梁,拼接胶是最重要的材料。 胶合缝的施工质量对桥梁的机械性能和耐久性有重要影响。本文以郑州四环线工程中西四环K78+362~K79+748段郑上路立交主线桥第6联节段预制拼装连续梁桥为工程背景,对桥梁胶接缝性能及施工控制进行研究分析。

郑上路立交主线桥第6联(40+66+40)m联节段预制拼装梁。中墩15#、16#“T”构对称悬臂安装11个节段,0#块与1#块之间设置15cm宽湿接缝,悬拼预制拼装节段长度分别为2.4m和2.9m。单个箱梁宽度为16.5m,底板宽度2.8m,悬臂长度为4.0m。箱梁梁高及底板轮廓按二次抛物线变化。

节段预制拼装梁若采用胶结缝,通常使用环氧树脂结构粘合剂。环氧树脂结构中有羟基,醚键和极活泼的环氧基。它们导致环氧树脂分子和相邻界面产生电磁吸附或化学键,特别是环氧基可以在固化剂的作用下相互作用。聚合反应生成大分子的三元网络结构,分子本身具有一定的内聚力。因此,环氧树脂的干燥性特别强,高于酚醛树脂和聚酯树脂的干燥性。环氧树脂胶与非金属材料(例如混凝土)的结合强度高于材料本身的强度。环氧树脂分子排列紧密,其固化收缩率是热固性树脂中最低的之一,仅为1%至2%,而酚醛树脂和聚酯树脂的固化收缩率分别为8%〜10%和4% 〜6%。固化收缩率小,加工物尺寸稳定,内应力小,不易破裂。固化环氧树脂的主链为醚键和苯环,三元交联结构致密,密闭,因此耐酸,碱和各种介质。

影响环氧胶接缝剪切行为的参数为预应力水平、环氧厚度、有无剪力键及剪力键形状、混凝土强度、边界面处理情况、接缝界面的接触面积等。节段间采用胶接缝时,环氧胶层厚度一般为1~2mm。

节段预制拼装胶采用卡本桥梁节段拼装胶,是专用于桥梁拼接的环氧胶粘剂,在拼装期间和胶体硬化前,通过胶粘剂,润滑粗糙表面,弥补表面微小缺陷;硬化后,确保接缝的防水性能。

节段梁拼接缝对于桥梁整体结构影响非常大,梁段胶接缝厚度对桥梁受力性能和耐久性能有重要影响。但由于混凝土材料力学性能具有一定的离散性,其与环氧树脂胶拼接后的接缝黏结机理及接缝力学性能指标离散程度还缺乏深入研究。为研究节段预制胶拼构件受力分析及破坏机理,卢文良等人进行胶拼弯折试件,试验结果表明:6个试验试件的弯折破坏过程发展较快,属于脆性破坏;其中3个试件胶接缝之间的混凝土发生破坏,2个试件紧邻胶接缝处混凝土发生内聚破坏,1个试件胶层界面发生破坏。当保证胶拼质量时,二者可较好地协同工作。试件的弯折强度在4.8~6.0 MPa,平均值为5.4 MPa[4],胶接缝弯折强度与普通混凝土基体强度相比略有降低,但二者相差不大,胶接缝具有较好的弯折强度。试件内聚破坏位置位于胶接缝附近,其平均弯折强度为素混凝土试件弯折强度平均值的85%。强度下降与胶接面粗糙度﹑基体强度﹑胶拼质量等因素密切相关。

针对胶接缝对梁斜截面剪切行为的影响,有以下几点结论:

(1)采用环氧胶接缝的梁在斜裂缝发展方面,可认为与整体浇筑梁相同,胶接缝的存在并不影响梁体斜裂缝的发展。

(2)混凝土与环氧树脂胶黏结过程中应规范操作,否则胶接缝强度下降明显,在实际工程中应严格保证施工质量。

(3)虽然采用环氧胶的梁体斜截面剪切极限承载力与整体浇筑梁相近,但由于接缝处的骨料咬合、钢筋暗销等效应有一定的削弱,其破坏的延性略差,呈现一定脆性。

(4)由于环氧胶的弹性模量低于混凝土,因此,环氧胶层过厚将使梁强度和刚度降低,胶层厚度不宜太厚。

1)节段端面表层剥落

分段预制箱梁的梁截面浇筑通常采用长线匹配预制法(称为“长线法”)或短线匹配法(称为“短线法”)。 ”)。长线法使用桥梁跨度的一半光束长度作为预制长度,结合光束曲线,高程和调整量以完成预制基座,并按一定顺序浇筑光束段[3]。短线方法使用相邻的块作为匹配光束部分。待浇筑的型材段的一端使用固定的端模,另一端使用已浇筑的相邻型材作为端模。预制基座上仅保留了一组模具和一部分预制梁。不管是采用长线法还是短线法,都将相邻的梁截面进行匹配和浇筑,并且梁截面之间的接缝理论上为“无缝对接接缝”和“零误差”。

2)挤压应力不均匀

为了使接合部两侧的梁节段良好地接合,在涂胶后必须在梁节段的端面上施加一定的压缩应力。接合表面的压应力通常为0.2至0.5MPa。通常通过锚固到钢锚块上的临时预应力钢筋施加压应力。为了便于施加临时的预应力,通常将底板上的预应力钢锚块布置在箱梁内部,顶板上的钢锚块布置在箱体外的顶板顶面上。腹板通常没有临时的预应力锚固块。受预应力锚块的位置和数量的限制,在端面上挤压应力的不均匀分布将导致胶接点的厚度不同。

3)段装配误差

分段预制梁的数量较大,并且在组装过程中很难控制线性度。每个提升点的不均匀力,温度应力以及前一个节段的位置偏差都会影响节段之间的匹配精度,从而导致组装误差,从而导致胶接点厚度的差异。

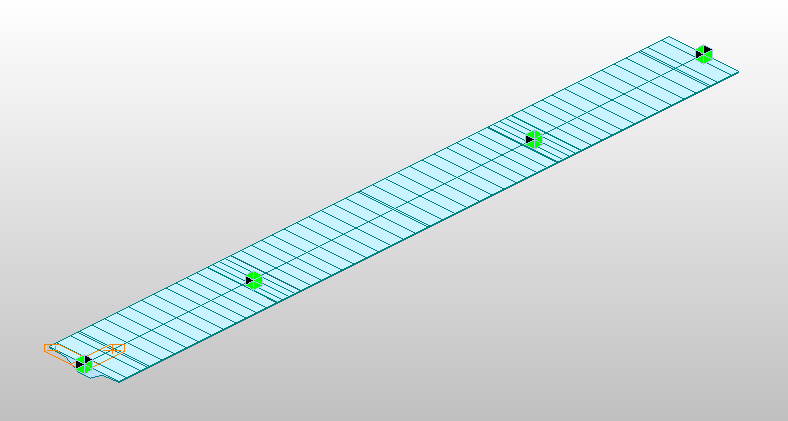

采用 Midas civil 建立空间杆系模型,计算出各个梁截面在各种荷载组合下的内力值进行整体力学模型计算,建立的模型如图 1所示。

图1主线桥计算模型

表1单元内力值

单元 | 节点 | 轴力/KN | 剪力/KN | 弯矩/(KN·m) |

30 | I | -9242.95 | -1431.16 | -17667.98 |

31 | J | -8085.64 | -650.89 | -19090.52 |

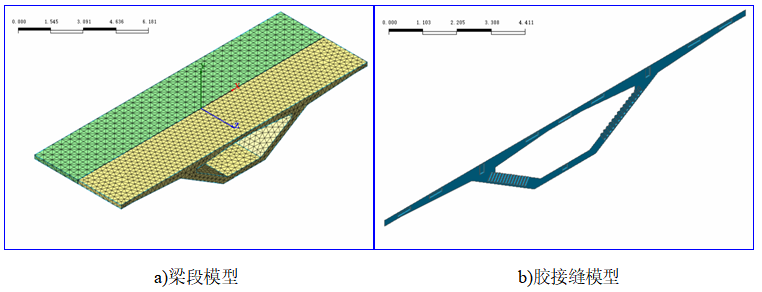

边界条件采用简支形式,即一端约束顺桥向,横桥向和竖向,另一端约束横桥向和竖向。整个模型共划分为9840个节点,40462个单元,建立的三维有限元模型如图4.3 所示。

图2带胶接缝的节段箱梁三维实体模型

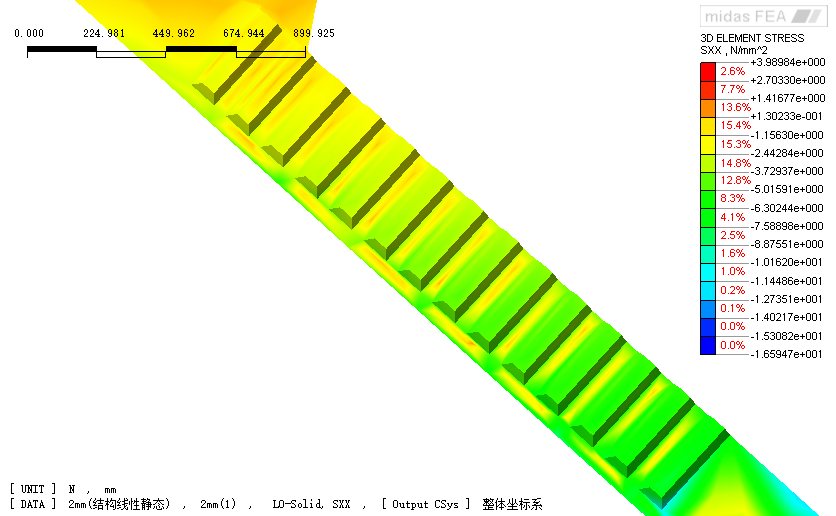

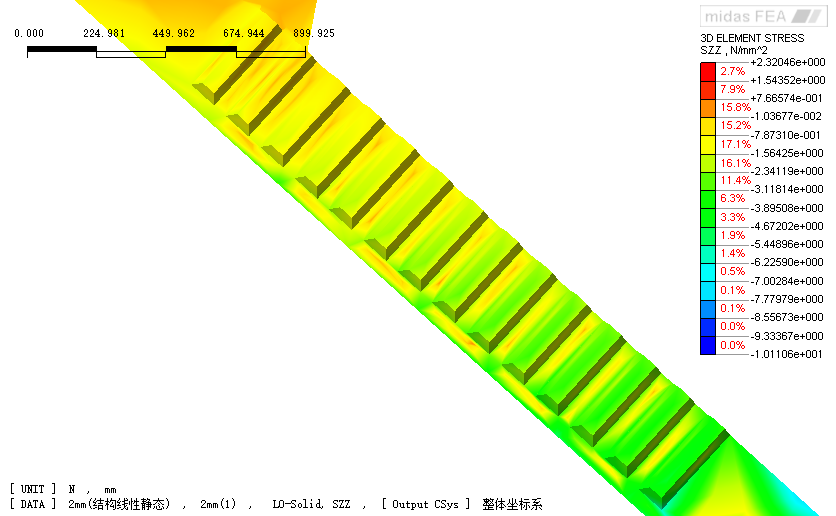

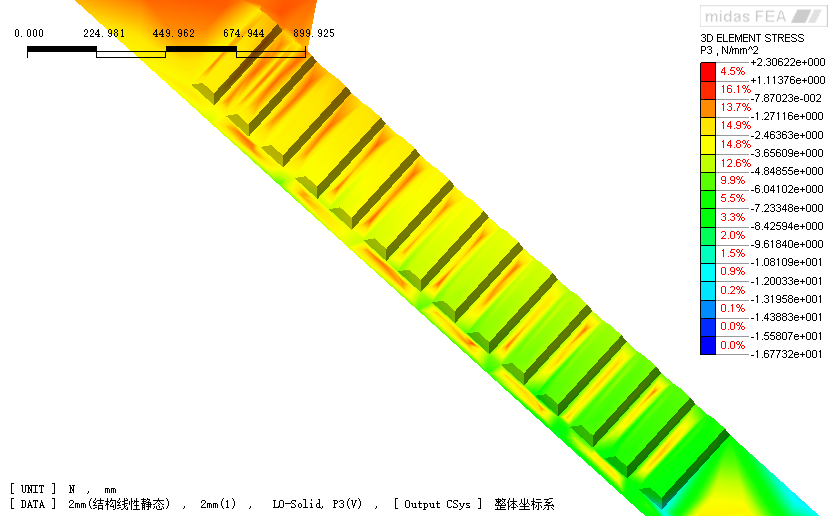

将 Midas-civil中提取的作用长期效应组合下的梁端弯矩,剪力和轴力计算结果以节点荷载的形式施加在FEA三维实体模型上[5],得到的结构正应力结果如图3所示。

图3节段箱梁顺桥向正应力图(单位:Mpa)

如图3所示,在荷载长期作用下,节段箱梁在顺桥向顶板受拉,拉应力在1.5MPa左右,未超出设计抗拉强度要求,箱梁底板压应力范围集中在 -7~9.52MPa之间,箱梁腹板压应力范围集中在 -0.3~8.24MPa之间,均在混凝土抗压强度范围以内。由于结构胶的弹性模量远低于混凝土弹性模量,在梁节段胶缝处出现应力集中的现象,最大拉应力为3.50MPa。

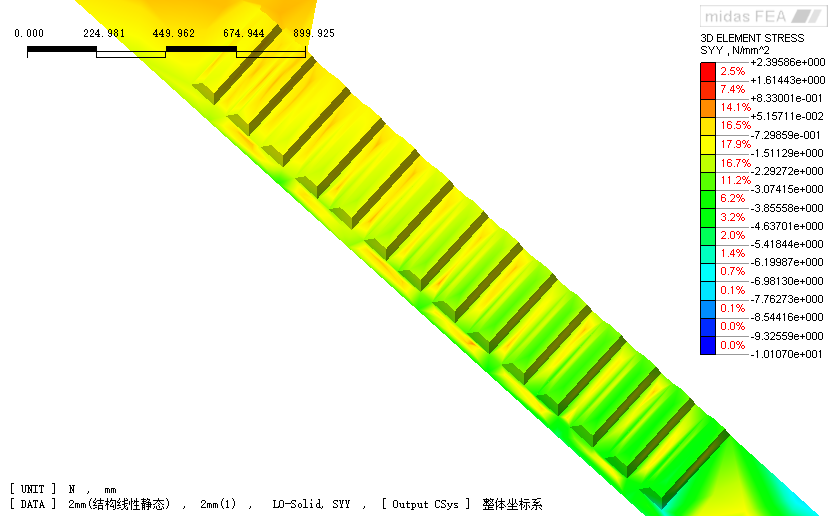

环氧树脂胶结缝位于截取腹板处的胶接缝应力云图如图 4至图8所示。

图4胶接缝顺桥向应力图(单位:MPa) 图5胶接缝横桥向应力图(单位:MPa)

图6胶接缝竖向应力图(单位:MPa) 图7胶接缝第一主应力图(单位:MPa)

图8胶接缝第三主应力图(单位:MPa)

腹板处胶接缝顺桥向应力由上向下出现逐渐增大的趋势,主要以受压为主,压应力范围在-1.63~-7.71 MPa 之间;横桥向以受压为主,压应力范围在 -1.63~-4.67MPa之间;竖向以受压为主,压应力范围在-0.98~-4.66 MPa 之间。第一主应力、第三主应力计算结果分别和横桥向、顺桥向结果接近,接缝应力均在环氧树脂胶允许应力范围以内。

按上述建模方法分别建立胶缝为2mm、4mm、6mm、8mm、10mm的实体单元模型,分析对比不同胶缝厚度下胶缝截面应力分布情况,分析结果取腹板胶缝处应力最大值,分析结果见表1。

表2不同胶缝厚度下胶缝截面应力分布

胶缝厚度 | 顺桥向应力 | 横桥向应力 | 竖桥向应力 | 第一主应力 | 第三主应力 |

2mm | -8.39 | -5.07 | -5.07 | -5.03 | -8.43 |

4mm | -7.21 | -4.33 | -4.33 | -4.32 | -7.21 |

6mm | -6.80 | -4.11 | -4.11 | -4.10 | -6.80 |

8mm | -6.70 | -3.99 | -4.05 | -4.05 | -6.70 |

10mm | -6.61 | -4.00 | -3.99 | -3.99 | -6.61 |

根据表2可以看出,随着胶缝厚度的增大,胶缝截面最大压应力随之减小,横桥向应力和竖桥向最大压应力保持一致,第一主应力和横桥向应力数值接近,第三主应力数值和顺桥向应力保持一致。

检查入库物料的等级和性能是否与测试中选择的物料一致,且数量是否满足至少一节的涂胶要求。清除节段胶合表面上的油和灰尘,并使胶合表面干燥,无水。表面的湿度可以用石笔划在混凝土表面标记。 准备好用于环氧树脂的刮板和托盘,检查施工工具齐全、吊装设备运行正常、临时预应力张拉设备运行正常。安装好防雨和防晒措施,以防止雨水和日晒影响施工质量。准备安全牢固的涂胶脚手架。组成专业的胶拼施工作业队,进行施工工艺的交底。

拼接胶存储要求:拼接胶主剂和固化剂必须储存在阴凉干燥的地方,避免夏季阳光直射和雨淋。储存温度必须在5℃以上。卡本拼接胶经过特殊配方优化,通过大量工程案例验证,未出现结晶现象。

施工主要工具:刮板或硬刷、电锤、搅拌杆、角磨机、钢丝刷、橡胶手套等。

底面是指拼接梁连接处的混凝土横截面。为确保粘结的有效性,应严格按照JTG / T F50-2011“公路桥梁和涵洞施工技术规范”的要求进行处理。首先,去除片段末端上的碎屑,污渍和脱模剂,同时保持片段干燥以减少粘合失败和剥离的可能性。处理不平整部分。对于具有内部预应力筋的桥梁,在预应力隧道中添加密封环垫圈,以防止粘合剂进入隧道和注浆泄漏。 从粘贴到组装结束的过程中,应采取防雨防晒措施。

根据施工过程中的不同温度选择环氧胶模型,以确保梁截面的装配质量和装配进度。 在使用环氧胶之前,将环氧树脂B组添加到A组中,并使用专用混合枪以约400 r/min的速度混合2至3分钟,直到颜色均匀为止。注意混合器应靠近容器的底部和内部,确保两种成分完全混合。 搅拌位置应尽可能靠近粘结的混凝土零件,以免浪费运输时间。 尽量避免在混合过程中引入空气[7],并尝试使用扁平工具混合胶水,以利于散热并延长使用时间。节段拼接胶应随拌随用,按照3mm胶层厚度计算用胶量。

为了确保桥梁结构的内在质量,根据不同的温度和其他操作条件进行相关测试后,确定用于匹配表面涂料的环氧树脂胶粘剂的配合比例,制备方法,物理机械性能和固化时间。 胶合混凝土的表面温度不应低于5℃。 环氧树脂一般应在混合后45分钟内涂毕,环氧树脂胶粘剂的粘合强度应在90分钟内达到设计要求,初始固化时间应大于2小时,并在24小时内完全固化以达到粘结强度。

为避免胶拼时环氧胶挤入体内预应力孔道,以及确保体内预应力孔道接合面的密实、不漏浆,在体内预应力孔道周圈粘贴直径比孔道略大、厚约10mm的海绵垫圈。

①拼接胶应根据现场的温度条件选用不同的拼接胶配方。在遇到极端天气时,胶体的可施胶时间和可粘接时间大大缩短,需要根据现场情况进行配方调制,保证胶体可操作性。

②雨季施工。在下雨时,应避免施工;雨停后基面无明水,则可进行施工。施工完成后,在固化之前需尽量避免淋雨。

③操作失误。若由于工人原因操作失误,应将界面胶体铲除,为保证后期施工质量,禁止继续使用。

④预应力孔道通孔要求:尽量在胶体固化前完成预应力孔道通孔工作,必要时0.5h再通孔1次,确保孔道的畅通,保证预应力张拉顺畅。大量工程案例表明,如果发泡聚乙烯垫圈按照要求严格操作,一般不会出现孔道堵塞。

⑤每次配胶量不宜过大,建议根据计算用量来配制胶体,应现配现用。

要求均匀而稀薄地涂上胶水,以防止由于胶水不均匀或过厚而使梁部分上翘,弯曲和打滑。 通常,粘合剂层的涂层厚度控制在3mm。在压力下固化后,胶粘剂层的厚度应控制在1mm以内[8]。

在分段预制装配梁的装配施工过程中,将预制段胶合并与匹配的梁段拼接后,可为环氧树脂的固化创造良好的环境,并使用液压千斤顶拉紧临时预应力筋,根据设计载荷,相邻梁截面胶接处的压应力应不小于0.3MPa。 由于临时预应力的张力与装配结构的质量有关,因此采用正确的方法施加临时预应力非常重要。

以西四环匝道桥为研究背景,其临时预应力布局如图9所示,在顶板和底板的上边缘分别设置了五个临时的预应力张紧基座。 临时预应力钢筋为![]() 32精轧螺纹钢筋,屈服强度为930Mpa,张拉过程梁段受力见图10。

32精轧螺纹钢筋,屈服强度为930Mpa,张拉过程梁段受力见图10。

图9张拉台座布置图

图10临时预应力张拉梁段受力示意图

根据设计资料以及图11可以得出,吊车提升力以及顶板、底板临时预应力分别为:436KN 、1900KN、900KN。

节段梁相关参数:截面面积![]() 、

、![]() 。

。![]() 。

。

根据图11可以得出下列平衡方程:

![]() (5-1)

(5-1)

![]() (5-2)

(5-2)

![]() (5-3)

(5-3)

对顶板、底板临时预应力同时张拉,由于受到现场施工空间狭小以及张拉设备的限制,是难以实现的,拉力和拉力顺序的差异可能会在相邻梁段的胶接段中产生拉应力,并且该拉应力不利于接头处环氧树脂的固化,因此要确保后续工作施工进展顺利,将制定合理的计划,现有三个设想张拉方案:

(1)先张拉底板至设计张拉力,后对顶板进行张拉。

节段自重、底板临时张拉力对于胶缝会产生同方向的弯矩,胶缝在弯矩的作用下必定有拉应力的产生不利于环氧数值胶的固化。所以,这一方案被否决。

(2)先张拉顶板至设计张拉力,后对底板进行张拉

该方案在一定程度上弥补了以往方案的不足,若顶板临时张拉力过大从而使梁段自身重量克服底板的压应力,使截面下缘出现拉应力,也会影响环氧树脂胶的固化。

(3)张拉顶板到一定程度,再张拉底板至设计张拉力,最后对顶板预应力补张

经过计算,该方案是较为合理的预应力张拉方案,若顶板张拉力不够可能会导致底板接缝处出现拉应力。确定顶板临时预应力张拉值是制定临时预应力张拉方案的难点。

悬拼过程中节段顶板预应力张拉时,应保证接缝处拼接胶已经固化,拼接胶的抗拉强度不得小于1.5MPa。具体预应力施加时间,根据不同温度条件下材料固化时间数据与曲线,按照对应温度下查询的时间,进行预应力施加。

节段间胶缝是否达到密实度要求以临时预应力张拉后环氧树脂胶溢出作为标准。临时张拉完成后必须在结构胶固化前用油灰刀清理掉拼缝溢胶,清理时注意美观,如遇到有局部胶体不密实可用油灰刀进行修补。

桥梁的受力是结构安全性的关键因素,线形虽然会影响结构受力,但主要影响的是行车舒适性,任何线形的调整,必须在受力满足规范要求确保安全的前提下进行。拼接胶在拼装梁施工过程和对于桥梁整体结构均有较大影响,文中结合郑州四环线(40+66+40)拼装梁接缝斜截面受力及胶缝厚度分析。提出了环氧胶接缝的节段预制梁,当计算其斜截面抗剪强度时,可以采用整体浇筑梁的计算思路和方法拼接胶施工。据此进行施工工艺和胶缝厚度的分析与控制探讨,希望能对以后类似工程施工提供帮助。

参考文献:

[1] 盛兴旺等.桥梁工程[M].铁道出版社,2001.

[2] 王英. 城市桥梁预制箱梁节段拼装关键技术的研究[D].西南交通大学,2011.

[3] 卢文良等.节段预制胶拼构件弯折试验研究.[J],《铁道建筑》,2020,60(07):41-44

[4] 卢文良,马晓蕾,郑强.节段预制胶拼构件胶接缝厚度研究[J].铁道建筑,2019,59(08):39-41.

[5]吴世曾,张文锋,杨靖,陈兴波.环氧树脂粘结剂在节段预制拼装桥梁中的应用[J].城市道桥与防洪,2019(11):168-171+20.

[6] 赵涛. 在役预应力混凝土桥梁耐久性评价[D].长安大学,2008.

[7] 李奇男. 桥梁工厂化技术研究[D].河北工业大学,2015.

[8] 徐兵. 预制胶拼构件接缝界面粘结性能及机理研究[D].北京交通大学,2019.