中国稀有稀土股份有限公司遵义镓业分公司 贵州遵义 563100

摘 要:文中分析金属镓产品杂质铜含量高,通过电解槽合理改造,铜含量降低,产品纯度从4N提升到5 N。

关键词:金属镓 电解槽 阳极 阴极

中图分类号 文献标志码 文章编号

镓在地壳中的含量很低,且不以纯金属状态存在,常以微量分散于铝土矿、闪锌矿等矿石中,并从后续冶炼渣中进行回收[1-4]。当今世界90%以上的金属镓都是在生产氧化铝过程中提取的,通过提取金属镓不仅能增加矿产资源的附加值[5],还能提高氧化铝的品质降低废弃物“赤泥”的污染,非常符合当前低碳经济原则。镓在其它金属矿床中的含量极低,经过一定富集后也只能达到几百克/吨,因而镓的提取非常困难[6]。全球金属镓的年产量不足500 t,如果这种状况不能得到改善,未来20~30年金属镓将会出现严重短缺[7]。

目前我国采取树脂吸附脱附铝酸钠溶液中镓的新工艺[8-9],酸法金属镓的生产企业主要采用的方法为三段式生产法,即将一段生产的脱附液加入适量的液碱,产出氢氧化镓沉淀;二段絮凝富集洗涤分离,使镓得到浓缩净化[10],氢氧化镓生成镓酸钠,制备出合格的电解原液;三段将电解液电解为金属镓。

金属镓电解是以氢氧化钠溶液中进行,镓是Ga(OH)4-状态存在于电解液中[。在直流电的作用下,阴极电解析出金属镓。电解过程主要反应如下[10]:

NaGa(OH)4+aq→Na++Ga(OH)4-+aq

Ga(OH)4-→Ga3++4OH-

水电离:2H2O→H++OH-

阳极:

4OH--4e→O2↑ +2H2O

阴极:

Ga3++3e→Ga↓

2H++2e→H2↑

1 生产现状概述

将合格的电解液输送至电解槽,进入电解槽后在一定电流和电压下电解,阴极析出金属镓,金属镓经过酸处理后得到4N镓。2019年中国稀有稀土股份有限公司遵义镓业分公司生产的4N镓,杂质铜含量高达19.93PPM(如表1),严重影响产品质量。

表1 2019年金属镓铜含量

2019年 | Cu(ppm) | 镓百分含量(%) |

1月 | 12.90 | 99.99850 |

2月 | 11.90 | 99.99825 |

3月 | 12.54 | 99.99845 |

4月 | 16.90 | 99.99812 |

5月 | 17.45 | 99.99799 |

6月 | 29.74 | 99.99678 |

7月 | 28.08 | 99.99693 |

8月 | 24.90 | 99.99700 |

9月 | 13.38 | 99.99826 |

10月 | 26.93 | 99.99693 |

11月 | 31.48 | 99.99549 |

12月 | 12.98 | 99.99839 |

平均值 | 19.93 | 99.99759 |

2 电解槽合理改造及效果

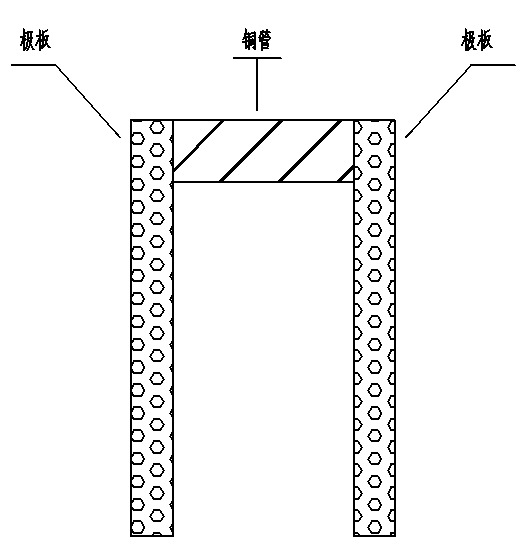

中国稀有稀土股份有限公司遵义镓业分公司生产线为郑州轻研院设计,为了减小电阻,增加导电性,原设计电极采用有铜管连接极板(电极示意图)。铜管与电极的接触面垂直,铜管截面光滑。4N镓产品杂质铜高后,系统排出发现,铜管的截面凹凸不平,推测产品的杂质铜由此产生。铜管在阳极存在电化学腐蚀,电极反应式,阳极为:

Cu-2e→Cu2++2e

产生的Cu2+进入电解液,在阴极被电解析出,进入金属镓成品。电极反应式,阳极为:

Cu2++2e→Cu↓

2020年1月我们改变原设计将电极上的铜管拆除,采用某特殊材质替代。从设备上消除铜的影响,效果显著,改造后的数据如表2,铜从19.93PPM降低到3.26PPM。

表2 2020年金属镓铜含量

2020年 | Cu(ppm) | 镓百分含量(%) |

1月 | 2.53 | 99.99951 |

2月 | 1.79 | 99.99966 |

3月 | 2.53 | 99.99975 |

4月 | 2.02 | 99.99961 |

5月 | 5.07 | 99.99926 |

6月 | 4.40 | 99.99937 |

7月 | 5.17 | 99.99914 |

8月 | 3.98 | 99.99931 |

9月 | 2.62 | 99.99947 |

10月 | 2.30 | 99.99955 |

11月 | 2.96 | 99.99948 |

12月 | 3.70 | 99.99838 |

平均值 | 3.26 | 99.99937 |

电极示意图

3 结论

在4N镓生产行业中,如何去除产品中杂质铜一直困扰着同行,为此我们做过很多研究,最终通过电解槽的技术改造得以降低,产品质量从4N提升到5N,为金属镓进一步提纯奠定基础。

参考文献

[1] 蒋应平,赵磊,王海北,等. 从浸锌渣中高压浸出镓锗的研究[J]. 有色金属(冶炼部分),2012(8):27-29.

[2] 王克勤,李生虎,朱国海,等. 盐酸浸出氧化铝赤泥回收镓[J]. 有色金属(冶炼部分),2012(8):34-36.

[3] 王玉芳. 锌冶炼过程中镓锗的综合回收[J]. 有色金属(冶炼部分),2011(11):38-40.

[4] 赵志英,白永民,文振江,等. 从混联法生产中提取镓的研究[J]. 有色金属(冶炼部分),2003(6):38-40.

[5] 王强,孙义. 粉煤灰提取镓研究综述[J]. 化工管理,2013(14):216-216.

[6] 苏毅,李国斌,罗康碧. 金属镓提取研究进展[J]. 湿法冶金,2003,22(1):9-13.

[7] 刘延红,郭昭华,池君洲,等. 镓在新能源领域的应用[J]. 有色金属工程,2014,4(6):78-80.

[8] 李旺兴. 氧化铝生产理论与工艺[M]. 长沙:中南大学出版社,2010:383-385.

[9] 翟秀静,吕子剑. 镓冶金[M]. 北京:冶金工业出版社,2010:131.

[10] 赵由才 张承龙 蒋家超.碱介质湿法冶金技术[M].冶金工艺出版社2009