1.中机国际工程设计研究院有限责任公司 410007 2.湖南四环环保科技有限公司 410010

摘要:本文以某特种陶瓷企业含铍废气治理工程为例,对含铍废气治理的设计参数、工艺实施及运营情况进行了介绍,分析了HEPA及MDV组合工艺的优势及处理效果,总结了工程实施及运营经验,为国内含铍废气治理项目的设计与实施提供了参考与借鉴。

关键词:含铍废气;除尘系统、HEPA、MDV

陶瓷材料作为技术革命的新材料,近几年已进入实用化阶段。而氧化铍陶瓷与其他结构陶瓷材料相比具更高热导率、高熔点、高强度、高绝缘性、高的化学和热稳定性、低介电常数、低介质损耗一级良好的工艺适用性等特点[1],在特种冶金、集成电路、核技术、电子技术、激光器领域得到广泛应用。

然而氧化铍陶瓷主要原料为氧化铍,白色粉末,是一种剧毒物质,不燃、不溶于水、溶于酸碱;经过高温烧结成瓷后,氧化铍变成了玻璃相晶体状,无毒性。氧化铍特种陶瓷生产过程中产生含铍粉尘和蒸汽,具有一级高毒性,人体每天吸入氧化铍的蒸气或烟4mg即可引起中毒。国家对含铍及铍的化合物废气排放要求非常严格,因此,以铍为原料的生产项目对含铍废气的治理尤为关键。本文结合某特种陶瓷企业的含铍废气治理工程案例,对该类废气治理经验进行总结,为国内同类项目的设计与实施提供了参考与借鉴。

某特种陶瓷生产企业位于工业园区,该区域环境空气为二类功能区,大气污染物排放执行二级标准。该企业主要以氧化破、氧化铝、氧化镁、粘接剂等为主要原辅材料进行生产加工。主要生产工序为:原料→配料→成型→高温烧结→研磨加工→清洗→检验→成品。含铍废气主要产生于配料、成型及研磨加工工序,按废气性质分为干燥废气、含湿废气。其中配料及成型工序产生氧化铍颗粒物属于干燥废气,粒径分布为0.5~5.49μm平均粒径1.74μm,排气量约10000m3/h;研磨加工主要采用湿式研磨法对烧结后的陶瓷成品进行研磨,研磨过程中产生含铍瓷粉颗粒的水蒸气,属于含湿废气,其粒径分布为0.5~8μm,平均粒径为5μm,排气量为8000m3/h。该企业生产过程中产生含铍废气,主要为氧化铍颗粒形态,其含铍废气产生量参数如表1所示。

表1 含铍废气产生量一览表

生产工序 | 氧化铍颗粒 kg/a | 排放浓度mg/m3 | 排气量Nm3/h |

配料、成型工序 | 51.5 | 0.007 | 10000 |

研磨加工废气 | 51.0 | 0.008 | 8000 |

合计 | 102.5 | 0.0074 | 18000 |

废气特点:

含铍废气中含铍粉尘粒径极为细小,基本上在0.8um以下。

研磨加工废气中含有大量水雾,易结露形成液滴,易粘结。

废气排放目标:颗粒物排放浓度限值要求达到《陶瓷工业污染物排放标准》(GB 25464-2010)表5的要求,排放浓度≦100mg/m3;铍及其化合物最高允许排放浓度及排放速率满足《大气污染物综合排放标准》(GB 16297-1996)新污染源排放限值要求,最高允许排放速率以15m排气筒计,详见表2。

表2 铍及其化合物排放目标

污染物 | 最高允许排放浓度mg/m3 | 最高允许排放速率 kg/h |

铍及其化合物 | 0.012 | 1.1×10-3 |

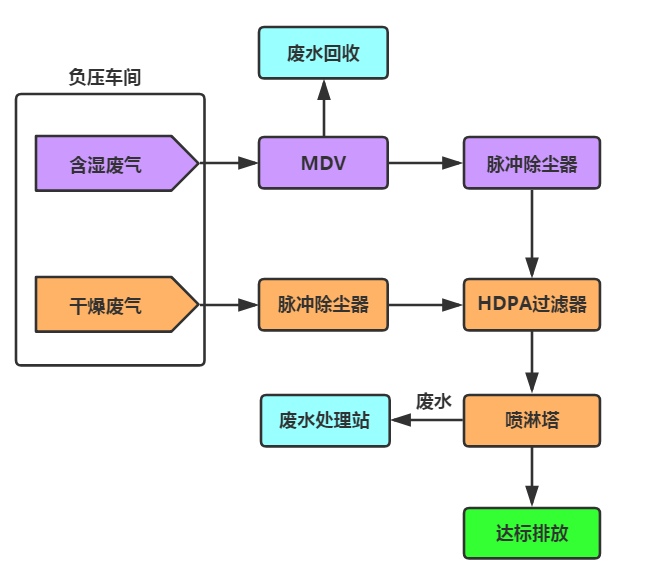

本工程废气处理工艺采用“MDV+脉冲除尘+HEPA+喷淋塔”的处理技术,项目废气处理工艺流程图具体如图1所示。根据废气性质的不同,分别对两种不同类型的废气分别进行收集处理。

含湿废气通过MDV过滤器(袋式油雾过滤器)后去除气体中水雾后,通过脉冲除尘器进行除尘处理;干燥废气收集后直接通过脉冲除尘器进行除尘去除颗粒物,然后与含湿废气一同进入HEPA高效过滤器进行过滤,最终通过喷淋塔洗涤去除残留颗粒物后达标排放。每个含铍废气产尘点采用集气罩进行收集,车间内保持密闭微负压环境,防止含铍废气溢散至车间内。

图1 废气处理工艺流程

本工程含湿废气中含有大量水雾,不利于后续脉冲除尘和精密过滤,因此,首先采用MDV过滤器进行预处理,利用滤膜将粉尘和水雾阻挡在过滤元件外表面,实现过滤分离、气体干燥,除去废气中的水雾。设计过滤面积35m2,过滤风速为3.8m/min,过滤原件外表面分离的水雾凝结后通过过滤器底部的收集管进行收集,收集后回收利用。

预处理后的含湿废气和干燥废气分别经过滤筒式脉冲除尘器进行除尘处理,去除废气中的含铍颗粒物。

滤筒式脉冲除尘器主要由进出风管、外壳、收灰斗、滤筒及脉冲装置组成,滤筒材质采用进口聚酯纤维作为滤材、聚四氟乙烯(PTFE)作为覆膜层,过滤阻力≦1500Pa。设计过滤面积均为252m2,含湿废气过滤风速为0.53m/min,干燥废气过滤风速为0.66m/min;除尘器采用脉冲喷吹清灰方式,气源由空压机提供,空气压力为0.6~0.8MPa;通过脉冲阀自动控制喷吹时间和气量,全部滤筒完成一次清灰循环所需时间为25min。喷吹抖落的粉尘落入底部收灰斗,定期回收利用。

含湿废气和干燥废气经过滤筒式脉冲除尘器过滤汇合后,通过HEPA过滤器(高效过滤器)进行精密过滤。

HEPA过滤器由进风管、排风管、箱体、过滤网组成;其中过滤网滤芯材质由超细玻璃纤维制成,该滤芯比表面积大、去除效率高、阻力低;过滤等级为H14级的过滤器,对粒径>0.3μm的颗粒物去除效率可达到99.95%以上。

本工程采用进口HEPA有隔板过滤网,过滤等级为H14级,单块过滤网外形尺寸为610mm×610mm,额定风量1900CMH,额定初阻力≦249Pa。设计过滤面积225m2,18块过滤器,分两级布置,每级呈“3横×3列”,过滤速度2.6m/min。

为进一步增加除尘效率,确保废气中的含铍颗粒物的处理效率。本工程在末端设计一套两级喷淋塔,对细小颗粒物进行去除。喷淋塔设计直径2.4m,高度4.5m,空塔流速为1.1m/s,喷淋密度为8m3/min·h。喷淋塔自动补水,外溢的废水排入厂区废水处理站处理。

本工程施工均按设计方案进行实施。废气处理系统采用PLC自动化控制系统进行智能控制,设置有手动模式和自动运行模式,可通过触摸屏查看并控制风机频率、喷淋泵的启闭、脉冲除尘器的脉冲启闭状态;实际实施中,主排风机受变频控制,变频幅度受30个集气罩的风阀启闭电信号自动控制,也可通过集气罩人工控制风阀的方式提供电信号给PLC程序进行变频控制,通过主排风机变频以实现节能降耗;实际施工中,对含湿废气进行处理的MDV过滤器、脉冲滤筒除尘器设备外壳箱体材质采用304不锈钢进行加工制作,确保设备耐腐蚀性能;滤筒式脉冲除尘器收集的含铍粉尘,毒性较大,属于危险性废物,底部灰斗上的挡板应做好密封,防止灰斗粉尘回收时,由于操作人员回收时应先需要穿戴防尘服进行操作。

本工程于2019年8月进行环保验收,项目验收监测期间,对废气处理设施出口铍及其化合物排放浓度及排放速率进行了为期两天的监测,监测结果见表3。

表3 铍及其化合物监测数据

检测项目 | 检测频次及结果 | ||||

第一次 | 第二次 | 第三次 | 平均值 | 标准限值 | |

排放浓度 mg/m3 | 6×10-5 | 9×10-5 | 6×10-5 | 7×10-5 | 1.2×10-2 |

排放速率 kg/h | 5.7×10-7 | 6.6×10-7 | 4.5×10-7 | 5.6×10-7 | 1.0×10-3 |

标干排气流量 m3/h | 9478 | 7394 | 7556 | 8143 | / |

通过监测数据可知,铍及其化合物平均排放浓度为7×10-5mg/m3,排放浓度低至5.6×10-7kg/h,去除率达到了99.05%,实际处理效果优于《大气污染物综合排放标准》(GB 16297-1996)新污染源排放限值的要求。

本工程运营近两年以来,废气均能达标排放,未发生过漏气、滤筒破损泄露等事故,运营状态良好,未更换过滤材,设施经久耐用。

通过本工程的实施,可以看出采用的MDV过滤器可有效的去除含湿废气中的水雾,减少高含水率粉尘粘结除尘器滤膜导致过滤滤孔变小、难以清除的弊端;采用“聚酯纤维+聚四氟乙烯(PTFE)”滤筒,不易堵塞,耐磨损性能好,摩擦系数低,实际使用中对颗粒物的去除效果极佳,绝大部分颗粒物均在该工艺段收集,回收利用价值较高;采用过滤等级H14级HEPA可有效果去除废气中小于0.3um的颗粒物,确保工艺系统的处理效率。

因此,根据本工程经验,采用“MDV+脉冲式滤筒除尘器+HEPA+喷淋塔”工艺适合对含毒性、含水率高、排放浓度低、排放标准严格的废气进行处理,相比其他工艺,该工艺实际运行效果良好,颗粒物去除精度高,可满足严格的达标排放和回收利用的要求。

[1] 李晓英. 氧化铍陶瓷材料及制品标准化研究[J]. 真空电子技术, 2008(01):58-62.