芜湖新兴铸管股份有限责任公司 安徽省芜湖市 241000

摘要:本文作者主要研究高炉铁水铸铁生产工艺,将高炉铁水通过铸铁机制成铸造生铁块,对整体生产工艺进行了设计实践。本文描述了铸铁机主要设备技术规格,展示了工艺布置图。作者对铸铁机设备安全和现场环境进行了技术改进,在生产实践中持续跟踪和完善铸铁机工艺设计。

关键词 高炉铁水 铸铁机 工艺设计

三山铸铁机项目是为了保证本公司三山高炉的正常生产,把高炉生产的铁水浇铸成铁块。生产能力3500吨~4000吨/天。

1.主要工艺描述:

机车将铁水从高炉运行至铸铁车间,由天车和前方支架将铁水罐倾翻,铁水经铁水流槽流入铸铁机铸铁模内,链带向上移动时,将冷却水喷淋在铸铁模上,促使铁水凝固。为便于铁块脱模,在铸铁机运行时连续向铁模进行喷浆。喷浆原料为煤粉浆或石灰浆。铁块在机头星轮处脱落,经溜槽滑入铁块车。在慢动卷扬的牵引下,铁块车实现铁块的收集,由机车运出。

2.设备技术规格

概述:

设备主要由兑铁前方支柱、铁水溜槽、铸铁机本体设备、渣铁收集装置、铸铁模、气动翻板溜槽、润滑系统、水循环系统(包括污泥池搅拌机及污泥泵,清水泵)、喷淋冷却系统、喷浆系统、电控系统、除尘系统、操作室以及安装辅材等组成。

2.1.1兑铁前方支柱:安装与铁水罐车附近的2根支柱,天车翻转铁水包时作支撑。

2.1.2铁水流槽

铁水流槽具有缓冲、防飞溅的特点,安装在铸铁机从动轮上方的浇注点处。一台铸铁机配备一套铁水流槽,采用钢板焊接结构,在其内部砌耐火材料,当开始浇注时,铁水经过铁水流槽流到铸铁机的铸铁模内,从而达到浇注的目的。

2.1.3铸铁机本体设备:

包括传动装置、链带装置、滚轮装置、滚轮底座、主(从)动轮装置、渣铁收集装置、挡铁装置、铁块去除装置

铸铁机形式:双链带滚轮固定式

铸铁机设计生产能力: 300t/h(3500~4000t/d作业率按60%计)

链带工作速度范围: 8~16m/min,变频可调

链带跨距: 1200mm

链轮节园直径: 1974mm

铸铁模间距: 305mm

铁块重量/模:20×3=60kg

2.1.3.1 传动装置

该部件安装在铸铁机链带的最高点,每条链带配备一套,它是铸铁机的动力中心,其作用是为链带的运行提供足够的动力,同时为链带提供机械支撑。传动装置主要由主动链轮装置、轴承装置、减速机、电动机以及支撑座组成。电动机采用三相交流变频调速电机,可以对链带的运行进行无级变频调速。减速机齿轮采用硬齿面。联轴器采用CL型齿轮联轴器。

2.1.3.2 链带装置(双链带)

链带装置是铸铁机主体部分,主要由链板、传动轴、空心轴等组成。链板采用ZG310~570铸钢调质处理,设有耐磨套,并采用定位措施,防止脱落。耐磨套和传动轴采用优质45钢,淬火硬度HRC40~45。

2.1.3.3 滚轮装置

滚轮装置用来为链带提供支撑,安装在紧边链带和松边链带的两侧下方,滚轮的踏面与链板的支撑面相接触,紧边链带和松边链带的支撑滚轮分别按照规定的密度排列,以保证链带运行的平稳性,支撑滚轮内部装有滚动轴承,以减少链带的运行阻力,滚轮体采用40Cr钢锻件调质处理。滚轮设有轴承、注油杯和滚轮轴防尘罩,保证了滚轮的正常工作。

2.1.3.4 滚轮底座

滚轮底座安装于平台基础之上,用于支撑滚轮装置。滚轮底座为H型钢。

2.1.3.5主、从动轮装置(含拉紧装置)。

主动轮装置两侧双排轮齿采用同步仿形加工,增加了有效接触面积,提高使用寿命。主、从动轮采用双列向心球面滚子轴承(自动调心型),承受径向负荷同时也能承受任意方向的轴向负荷,允许倾斜角小于2°~3°。设有刚性底座方便安装调试。低速轴联轴器采用齿式联轴器,允许使用的偏差≤30′,两面对称可互换。从动轮装置设有轴承座在滑道上移动,来调节从动轮中心的位置,从而达到调整链带松紧的目的。从动轮装置主要由从动轮、从动轮轴、轴承、轴承座、拉紧装置以及防尘罩等组成,主、从动轮采用ZG310~570铸钢正火处理。主、从动轮轴采用40Cr钢调质处理。

2.1.3.6挡铁装置

挡铁装置安装在主动链轮一端链带的头部,起导向作用,用来将铸好的铁块导流到铁块溜槽中。每条链带配备一套挡铁装置,挡铁装置由支架、芯轴以及挡铁板组成。挡铁板由钢轨制成。

2.1.3.7铁块去除装置

铁块去除装置对不易脱落的铁块能自行清理,不伤铸铁模,保证设备正常运行,减少粘铁现象。

2.1.4渣铁收集装置

渣铁收集装置位于从动轮铁水浇注处下方,用来收集在浇注铁水时溅落的铁水及铁渣,主要由三角挡板、接渣斗组成。

2.1.5铸铁模

铸铁模用来盛装铁水,并将其铸成具有一定重量、一定形状的铁块,铸铁模之间有专门的搭接设计,当一个模子充满后可以流入下一个模子。铸铁模采用特殊铸钢材料,退火处理。吨铁消耗铸铁模平均量不大于0.6公斤。

2.1.6气动翻板溜槽

铁铁块在主动轮处脱落,由固定溜槽滑入气动翻板溜槽分配给铁块运输车内运出。主要由固定溜槽、气动翻板溜槽、气缸、支架、过滤器与控制阀等组成。两条链带各自配备一套气动翻板溜槽。

2.1.7润滑系统

铸铁机主、从动轮的轴承、滚轮轴承等的润滑,为散点式人工润滑。

2.1.8水循环系统

水循环系统指的是循环水池里的水经循环水泵、管道、阀门流经分水器,分水器把水分配到各个需要冷却的环节,冷却结束之后的水经回流系统到达循环水池。

2.1.9喷淋冷却系统

喷淋冷却系统用于向高温铁块表面喷水冷却,以缩短铁块的冷却时间。喷淋冷却系统由喷水管、反射罩、支架和分水器到喷水管间的阀门、管道等组成。

2.1.10喷浆系统

喷浆系统是由制浆池、搅拌池灰浆搅拌装置和喷浆泵、管道、喷嘴以及灰浆回流系统等组成。灰浆搅拌装置的作用是搅拌出均匀的灰浆,它由搅拌叶片、轴、驱动部分以及支架组成。石灰浆由喷浆泵通过喷嘴将石灰浆均匀地喷到铸铁模里,有利于铁块脱模。

2.1.11电气控制系统概述

系统使用三相四线制380V 50Hz交流电源(预留双路进电),控制柜采用母排供电形式。买方提供变压器(1250KVA)、进线柜、补偿柜。卖方考虑并柜(母排120 ×10 ,零排80×8)。

2.1.101.1链带调速控制系统

铸铁机驱动采用2台75KW三相变频调速电机(自带冷却风机),调速控制装置采用爱默生变频器,变频器比标配高两个档次。每套铸铁机分设1#,2#变频柜分别控制1#、2#链带,在10-50Hz范围内实现无级调速, 两条铸铁链可单独及同时起停;链带调速系统主操作界面在控制室内操作台上,在现场机头位置分设1#,2#链带现场操作箱作为维修、调试用辅助操作界面。

系统使用转换开关切换集控、现场操作。在操作台界面上启动变频器后,主驱动电机以事先设定的频率低速运行,扳动调速开关升速或降速(可点动或持续扳下),直到接近所需要的速度时再松开,链带即在所调整的速度上保持连续运行,用户可根据倾翻铁水的流量随时对链带进行升速或降速调整。

1#,2#变频调速柜本体可显示电机的运行电流,主操作台显示电机实时转速,所有显示均使用数字式仪表。

2.1.11.2喷浆控制

每套铸铁机的喷浆系统控制对象包括搅拌机一台,泥浆泵两台(一用一备),操作界面为现场控制箱,控制元件安装在控制箱内。分别设有搅拌机、1#泥浆泵、2#泥浆泵的启动、停止按钮和工作状态指示灯。启动和停止每个设备只需操作相应的按钮即可,同时相应的状态指示灯亮。

2.1.11.3喷淋循环水泵控制

每套铸铁机用一套循环水系统,使用三台水泵(两用一备),采用电机(功率≥45KW)驱动,控制方式采取自耦变压器降压启动,共配置两面面控制柜,操作方式为现场操作,设现场操作箱3个。喷淋冷却分2路控制,可实现单条链带冷却和两条链带同时冷却。

2.1.11.4机尾坑排污泵控制

每套铸铁机机尾坑设排污泵两台(一用一备),操作界面为现场控制箱,控制元件安装在控制箱内。分别设有排污泵的启动、停止按钮和工作状态指示灯。启动和停止每个设备只需操作相应的按钮即可,同时相应的状态指示灯亮。

2.1.12除尘系统

铸铁机铁水溜槽进铁口和出铁口均设有除尘罩,通过管道输送至车间外除尘器,过滤后的烟气通过烟囱排入大气。

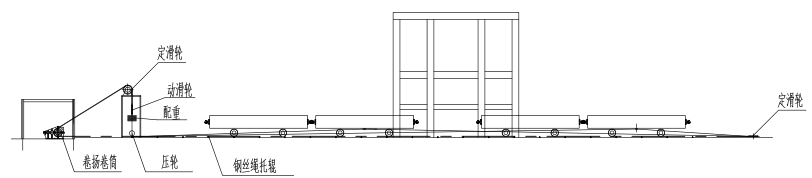

2.1.13慢动卷扬计算

牵引力:F阻力=5N/KNX300吨=1.5吨

取卷扬机牵引10吨

输入功率:P=FXV=10X0.15=15KW(牵引速度0.15米/秒)

选用减速机:ZS145-140 (负载功率40KW)

选用电机:Y250M-830KW

选用联轴器:TC=9550XPwXK/n=435NM 选GYS8-60

钢丝绳:dmin=CXF1/2=30mm

卷筒直径:名称直径D1=hX30=18X30=540mm

卷筒直径D=D1-d=510mm

滑轮直径:滑轮WJ4204 同 B 30X560-160JB/T9005.3

配重4吨

3.工艺布置图

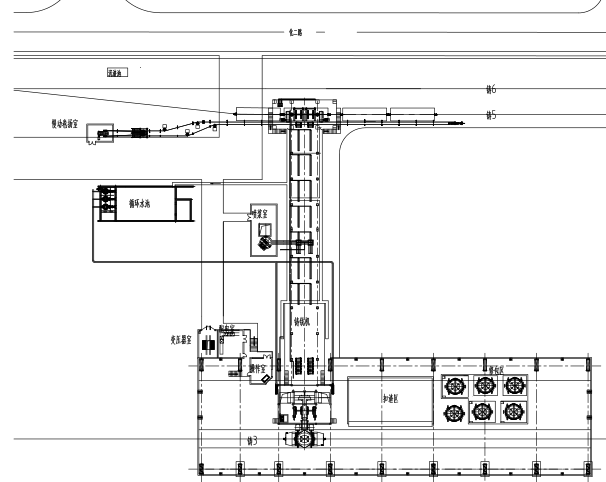

3.1铸铁机工艺平面布置图

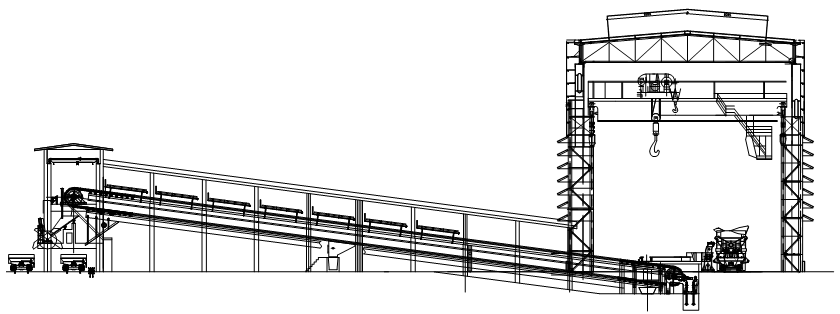

3.2铸铁机工艺立面图

3.3慢动卷扬工艺布置图

4.问题和改进方向

4.1常规的铸铁机主体支撑框架为钢结构设计,由于生产过程中喷淋冷却产生大量蒸汽,蒸汽对钢铁构件腐蚀严重。本项目主体支撑结构采用混凝土框架,大大降低了蒸汽的腐蚀侵害。

4.2铸铁块在主动轮处掉落到气动翻板溜槽时,落差将近3.5米,冲击力很大,造成两个严重安全问题。一是铁块容易从车厢内翻出滚落到地面,二是冲击使得铸铁碎块飞溅。本项目对翻板溜槽进行改造,增加了活动挡板对铸铁块进行一次阻挡,解决了铁块翻出车厢的问题。在翻板溜槽外侧增设了活动挡墙,对飞溅的碎块进行二次阻挡,保证了安全。

4.3由于大量采用喷淋水冷却,现场的环保问题突出。本项目对整个区域地坪进行规划,采用地坪和排水沟结合形成有组织排水,废水排入循环水池循环利用,保证现场没有废水外泄。

5结论

本项目经过连续生产检验,可以辅助高炉的正常生产,取得了良好的经济效益。设备稳定可靠,现场环境良好。