上海临港供排水发展有限公司 上海 201306

摘要:文章以顶管穿越联通国际海缆登录站为工程研究背景,较为详细地阐述了顶管方案的设计思路、通过Peck法分析和验算过程、泥水平衡顶管顶进前、中、后期三个阶段的施工工艺流程及相关质保措施。通过上述实践取得了良好的施工效果,确保了地面构筑物的正常运行,因此予以分析总结,方便为类似工程中提供参考和借鉴。

关键词:顶管;穿越构筑物; Peck法分析;泥水平衡顶管

0 引言

随着国内城市化进程的加快,大型城市的市政基础设施的建设也进入到了“快车道”。顶管施工作为一种非开挖的地下管道施工技术,凭借其施工占地面积小、对周边环境破坏小和施工成本较低等优点,广泛应用于穿越既有构筑物、道路、河流等诸多限制的管道建设。本文以顶管穿越联通国际海缆登录站工程实例作为研究对象,较为详细地介绍了顶管方案的设计思路、评估验算过程、施工工艺流程及相关质量保证措施,取得了较好的施工效果,为上海临港新片区的建设提供了一些参考经验。

1 两港大道污水主干管顶管穿越联通国际海缆登录站工程概况

1.1 项目简介

本项目沿两港大道(申港大道~泐马河)北侧及泐马河(两港大道~临港污水处理厂)西侧新建一根管径1500~2400mm钢筋混凝土污水主干管,输送规模为40万m3/d,管道总长约13600m,采用开槽埋管与顶管结合的施工工艺,顶管段总长度约12250m,其中,穿越联通国际海缆登录站长度为424m。

1.2 工程地质与水文地质

1.2.1 工程地质

根据地勘成果,将拟建场地勘探深度范围内土层划分为6个主要层次及分属不同层次的亚层及次亚层,其中顶管主要位于第②3-2层灰色砂质粉土中,层顶标高3.02m~-2.05m,平均层厚9.89m。土层结构分布由上至下为:

表1 拟建场地地层分布特征表

土层 编号 | 土层名称 | 土质均匀性 | 分布特征 |

1-2 | 素填土 | 土质松散且不均匀 | 一般层厚为1.50~1.80m。 |

1 | 灰黄色粘土夹粘质粉土 | 土质不均匀 | 场地内遍布,分布稳定。 |

3-1 | 灰色砂质粉士 | 土质不均匀 | 场地内遍布,分布稳定。 |

3-2 | 灰色砂质粉士 | 土质不均匀 | 场地内遍布,分布稳定。 |

| 灰色淤泥质粘士 | 土质均匀 | 场地内遍布,分布稳定。 |

1 | 灰色粘土 | 土质较均匀 | 场地内遍布,分布稳定。 |

| 暗红色粉质粘土 | 土质较均匀 | 场地内遍布,分布稳定。 |

1 | 草黄~灰黄色砂质粘土 | 土质较均匀 | 场地内遍布,分布稳定。 |

1.2.2 水文地质

拟建场地的地下水稳定水位埋深在0.80m~2.60m之间,承压水水位埋深呈周期性变化,水位埋深约3~11m。

2 市政污水管道施工方案设计与计算

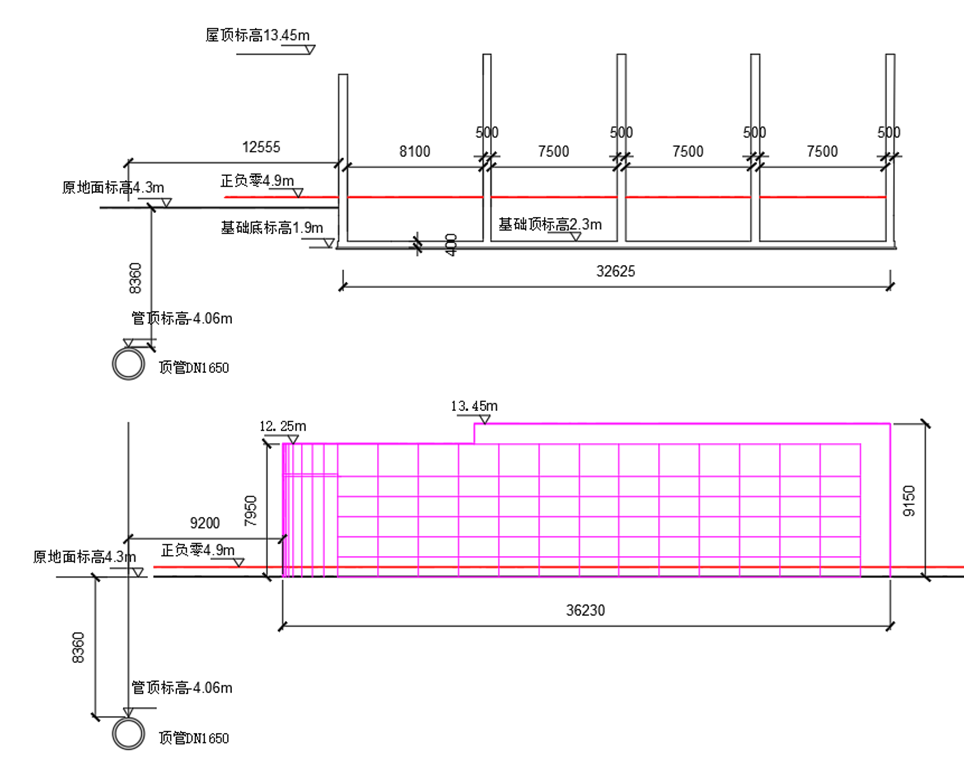

联通国际海缆登陆站位于两港大道与南芦公路交叉口西北侧,由办公楼、机房、辅助用房等单体构成,本次顶管穿越位置位于登陆站南侧道路和绿化带内,临近建筑为2层框架结构的登陆站机房,其基础形式为筏板浅基础,伐板厚度为0.4m,基础持力层为②3-1层。

2.2 顶管穿越联通国际海缆登录站方案设计

本段顶管由登陆站西侧LG25#工作井向南芦公路东侧LG24#接收井顶进,LG25#工作井深10.2m,LG24#接收井深11.1m,均采用φ800@1000钻孔灌注桩围护+φ800@600高压旋喷桩止水帷幕,顶管采用“F”型承插口钢筋混凝土管,管径DN1650,顶管总长398m,管材混凝土强度C50,顶管管内底标高-5.8~-6.2m,顶管穿越土层为第②3-2层。穿越登陆站段自登陆站南侧围墙内道路及绿化带内穿越,顶管长约237m,管顶最小覆土厚度8.4m,距离登陆站建筑物平面最小距离9.2m。其中顶管在南芦公路东西两侧与联通登陆站进站管线存在平面交叉,顶管与登陆站信息光缆相交处位于南芦公路东侧及西侧绿化带内,距信息光缆净距分别为6.67m及5.82m。

图1 顶管与登陆站内建筑位置关系示意图

2.3.1 Peck法分析与验算

(1)本工程采用Peck法计算模型进行地面沉降验算:

图2 Peck法计算模型

(2)计算过程如下:

式中:S(x)——沉降量(m)

Vi——管道单位长度地层损失量(m3/m)

x——距隧道中心线的距离(m)

Smax——隧道中心处的最大沉降量

i——沉降槽宽度系数(即管道中心至沉降曲线反弯点的距离)(m)

式中:Z——地面至隧道中心深度(m),取9.4m

φ——土的内摩擦角,对于成层土取平均值,根据地勘报告,顶管所在土层为

②3-2灰色砂质粉土,φ=30°

经计算,i=6.5m

则:

即顶管期间登陆站绿化带及场内道路最大沉降值为1.9mm,而登陆站内机房最大沉降值为0.7mm。

根据上述方法计算,可认为顶管施工引起的地面沉降和建筑物沉降量较小,能够保证登陆站内道路及机房的安全。

3 顶管下穿联通国际海缆登录站段施工方案

本段顶管LG24#、LG25#井围护结构均采用φ800@1000钻孔灌注桩,钻孔灌注围护桩采用回旋钻机正循环成孔,钢筋笼采用数控钢筋笼滚焊机在钢筋厂加工成型,汽车吊吊装入孔,水下砼选用导管法进行灌注。工艺流程如下:

图3 钻孔桩施工工艺流程

3.2 高压旋喷桩施工

本段顶管LG24#、LG25#井止水帷幕均采用φ800@600高压旋喷桩,顶管进出洞另加3排高压旋喷桩作为洞口加固;坑底采用∅800@600高压旋喷桩满堂加固,水泥掺量要求均≥25%,加固体28d无侧限抗压强度≥1.0MPa,渗透系数小于1E-7cm/s。根据桩径及地质情况本工程采用双重管高压旋喷桩。

图4 高压旋喷桩施工工艺流程

本工程顶管工作井、接收井基坑坑底均采用高压旋喷桩加固,坑内与外水环境完全封闭,坑内设置一口兼做疏干井的水位观测井。为防止外部流水进入井内,沿着工作井四周设排水沟和挡水坎。为保证顶管进出洞的安全,顶管进出洞各设置两口疏干井。降水井井位设置考虑避开后期结构及顶管设备。

3.4 混凝土圈梁施工

混凝土圈梁施工工艺流程如下:

图5 钢筋混凝土圈梁施工工艺流程

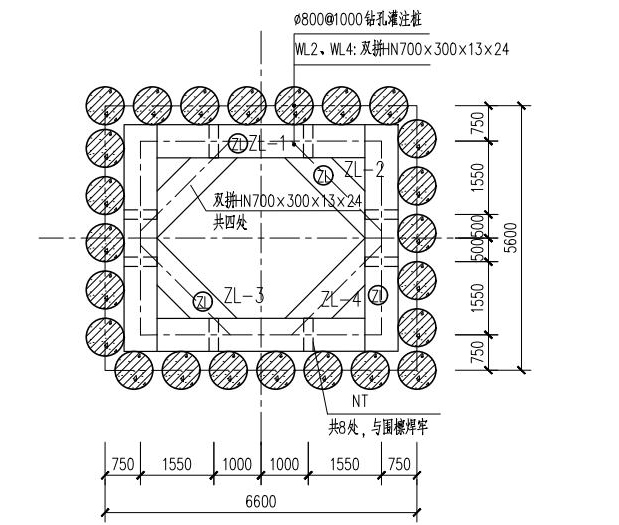

LG24#井第二道、第四道围檩采用双拼HN700×300×13×24型钢布置如下图所示。

图6 LG24#井第二道、第四道围檩平面布置示意图

3.5 顶管工作井、接收井基坑开挖

本工程LG25#工作井为圆形工作坑,直径9m,LG24#接收井为矩形工作坑,尺寸4m×5m。基坑分三个阶段采用长臂挖机开挖,第一阶段挖到围檩下300mm左右,停止挖土完成冠梁的钢筋绑扎及模板安装,浇筑C30混凝土,混凝土强度达到80%后,架设钢支撑;第二阶段开挖至第二道围檩下方30cm处,凿出灌注桩的主筋,焊接钢围檩牛腿,吊装双拼钢围檩,安放在牛腿上围檩与围护桩之间采用C30细石砼嵌实;第三阶段待支撑完毕后挖土到基坑底以上30cm左右,再采用人工挖土至基坑设计标高,并浇筑内衬及底板。

3.6.1 穿越联通登录站的设备、管材及配件选择

本施工段采用为进口泥水平衡顶管机,顶管采用的“F”型承口式钢筋混凝土管DN1650管材,管节采用国标III级管,混凝土强度C50,壁厚165mm,管节有效长度2.5m。作业期间,当气温在15°C及以下时,采用2道楔形缓膨胀型遇水膨胀三元乙丙橡胶密封圈。当气温高于15°C时可采用氯丁橡胶密封圈。

3.6.2 顶管施工系统配置

(1)主顶系统

主顶系统主要由主顶设备、导轨、后靠背、顶铁组成,主顶千斤顶油缸采用4只200T双冲程等推力油缸,行程3.5m,每只主顶千斤顶最大额定顶力为2000kN,实际施工时应根据工作井后靠背允许推力控制油压。并可通过油压控制系统来辅助纠偏。顶管导轨选用38号型钢轨钢,导轨对管道轴心支承角为60°,导轨间距0.99m;后靠背采用在工作井内衬前布置一块8cm厚度钢板后靠背,并现浇C20混凝土,确保后靠背平面与顶进轴线垂直;顶铁主要使用环形和U形两种顶铁,顶铁采用30mm以上厚钢板及高强度钢管焊接成型,确保足够的刚度。

(2)排泥系统

泥水平衡顶管机的泥水系统主要构配件由进水、排泥、管路、球阀、阀门油缸、泥水压力表等部分组成。

(3)减阻泥浆系统

泥浆每立方米泥浆配比为:膨润土400kg,水850kg,纯碱6kg,CMS265kg,浆液稠度控制在12~14cm,pH9~10,析水率<2%,根据试验段参数,可适当加注聚丙烯酰胺;经过计算,每一段顶管的单节注浆量控制在0.31m

3左右,注浆压力125~184.7kPa之间,具体参数依据施工现场的实际情况适当调整。

(4)穿越登录站段中继间设置

本段顶管中继间拟采用15只350kN油缸。经计算,本段顶管拟设置两道中继间,第一道中继间设置机头后20m处,第二道中继间设置在第一道中继间后100m处。

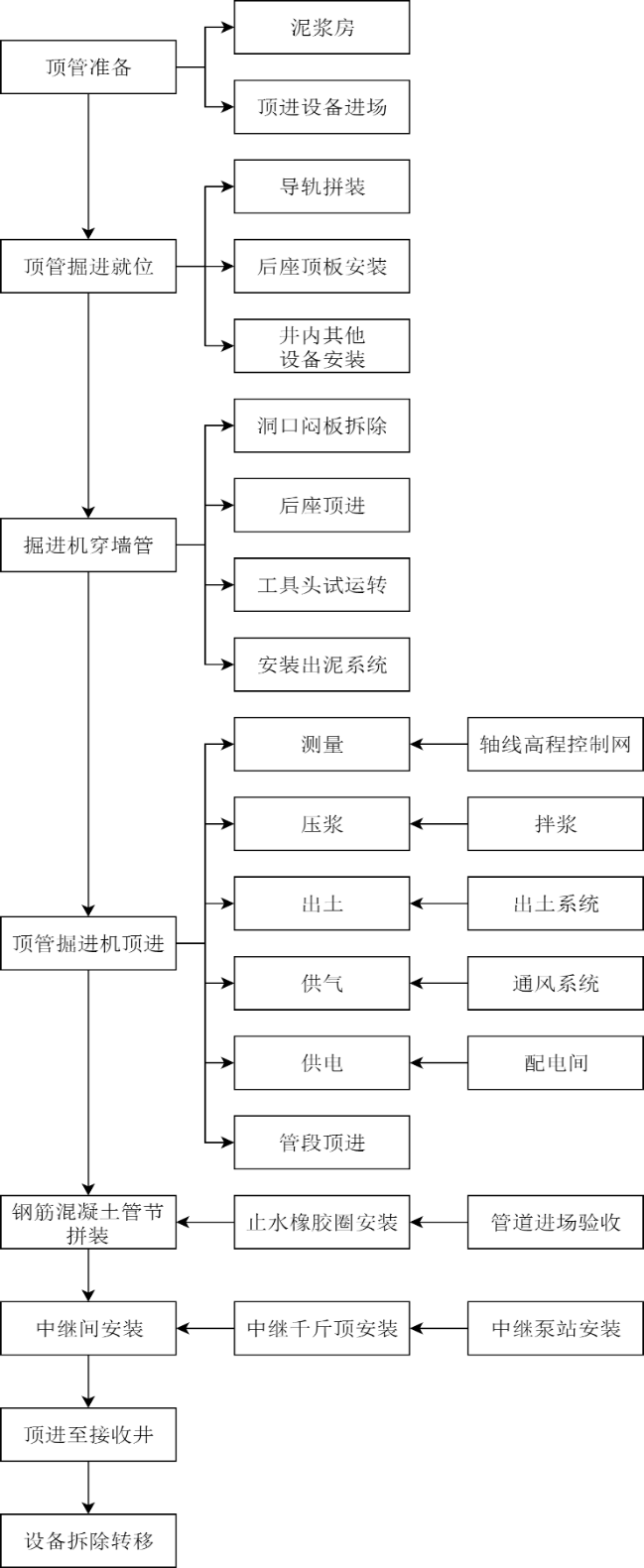

3.6.3 穿越联通登录站顶管施工工艺流程

图7 顶管施工工艺流程图

4 顶管穿越联通登陆站保护措施

4.1 顶管穿越前准备工作

首先做好管线调查并办理相关绿卡,其次做好施工技术交底,提前与厂家进行订货,保障管材供应,严控管材进场验收,确保管材质量。

4.2 加强顶进阶段控制

当顶管准备进入穿越范围内之前,先将顶管姿态调整到最佳;在穿越登录站的过程中,以10mm/min速度下穿,严格控制顶管机头的正面土压力及泥水仓压力。同时,勤测勤纠,尽可能减少或避免顶管频繁纠偏次数和纠偏量。

4.3 顶管期间加强施工监测

经过专家评审,顶管施工期间对登陆站内房屋、围墙、场地内道路等建构筑物布设沉降监测点,观测沉降变化,监测报警值设为沉降速率2mm/d,累计值10mm。穿越过程中每4h进行一次监控测量,并根据实际情况24h不间断的跟测,通过监测数据实时指导顶管施工参数的设定,确保施工安全。

4.4 针对联通海缆登录站安防保障

严格控制人员进出数量,提前备案并制作胸卡。如遇突发险情需进入登陆站,应在险情发生后立刻向登陆站进行汇报,征得对方同意后,方可进入登陆站进行抢险救援作业。

4.5 顶管完成后对管道运维阶段养护措施

定期穿越登录站的管段进行清淤、检测,运行过程一旦发现渗漏等情况,立刻对管道进行临时封堵,并通过CIPP、内衬法等手段进行修复,修复完成后方可恢复使用。

5 结论与建议

本工程通过优化管节设计、对既有构筑物预保护、洞圈动态密封控制等相关控制措施,取得了良好的施工效果。同时,该方案的顺利实施也为临港新片区的地下管道建设提供了更多选择,值得在类似工程中进行应用及推广。

参考文献:

[1] 郑平.管道工程施工要点与技术规范全书[M].吉林科学技术出版社, 2001.

[2] 张琪.顶管技术在管道建设中的应用[J].地质科技情报,2016(2):33-36.

[3] 济南大学.建筑基坑工程监测技术规范:GB 50497-2009[S].北京:中国计划出版社,2009.