徐州巴特工程机械股份有限公司 221000

摘要:分别阐述试验方法和试验结论,分析影响耐候钢焊接接头疲劳性能的因素有哪些,从而为科学使用焊接工艺提供理论基础。

关键词:焊接工艺;耐候钢焊接接头;疲劳性能;影响

引言:耐候钢的稳定性安全性取决于焊接接头性能是否合格,相关研究表明,材料的供应态势、偏析部以及温度敏感性是探讨焊接接头性能的关键。除此之外,焊接接头质量又受作业环境与操作工艺影响,接头疲劳性能也会受之牵连。

焊接工艺对耐候钢焊接接头疲劳性能的试验方法概述

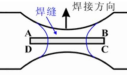

选用如下四种焊接技术: A.25KJ/cm埋弧工艺;B.20KJ/cm埋弧工艺; C.15KJ/cm CO2气保工艺;D.15KJ/cm CO2间隔气保工艺。下为示意图。

如图得知,焊接缝隙处于中心弧区域,焊接和采样的方向互相垂直,采用磨平抛光等技术处理采样部分。下为示意图。

![]()

使用硝酸乙醇侵蚀样板,利用先进微观仪器观测接头组织情况,根据维氏定理勘测接头硬度,载荷持续十秒以上,受15千克力[1]。

统一焊接工艺接头疲劳实验标准,当样板实验周次至3X107或样板损毁时,实验结束。

焊接工艺对耐候钢焊接接头疲劳性能的影响

接头组织分析

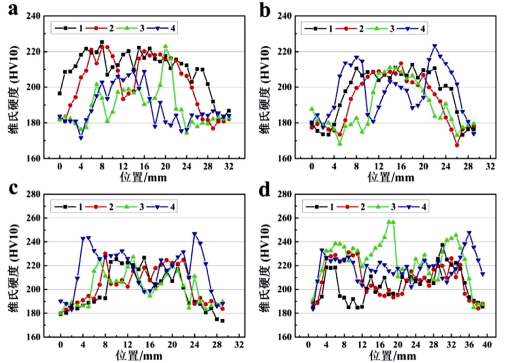

上图1.2.3.4分别对应A.B.C.D.四种焊接工艺表现,1.2图是埋弧工艺,3.4图是气保工艺。其中1.2图的焊接是分别从上轧道和下轧道进行的,3.4图的焊接是从单道进行的,采用相对容易控制的多道次焊接工艺。

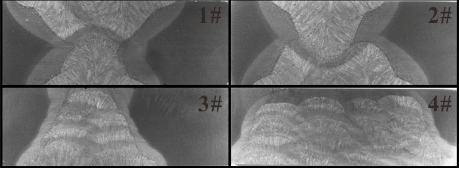

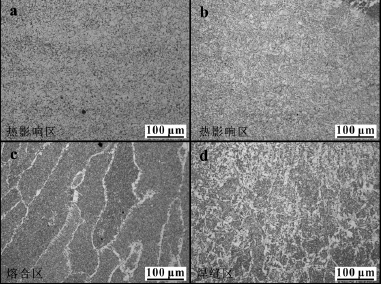

这两个图是焊接接头的细微组织,可罗列出不同焊接接头其组织结构各有怎样的差异:

热影响区:其特征是珠光体较少,细微组织主要是铁素体。

热熔合区:细微组织是贝氏体。

熔合区:细微组织是贝氏体,形态呈晶体柱状。

焊缝区:细微组织是贝氏体(等轴晶)。

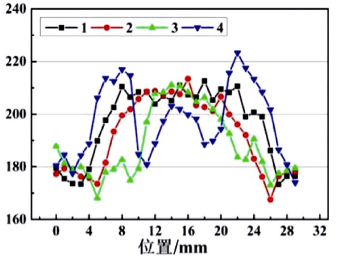

接头组织硬度分布

焊接接头组织在不同工艺的加持下,其硬度分布有所不同,上图即焊接接头硬度分布示意图,曲线构造代表压痕的厚度及方向,四种焊接接头组织呈现出不同的硬度分布情况,通过对比发现,焊接接头的母材硬值要高出焊接接头在热影响区的硬值,但是却低于接头在焊缝区以及熔合区的硬值。焊缝区、熔合区下的25KJ/cm埋弧工艺其硬值非常相似;焊缝区下的20KJ/cm埋弧工艺,其硬值略低,并且上、下轧道同时焊接产生缝隙,导致在图b中出现两种时变量最小值;15KJ/cm CO2气保工艺与15KJ/cm CO2间隔气保工艺,其热影响区与熔合区的硬值比前两个图的要高。综上,焊缝区整体硬值是比较低的,造成这种问题的因素,也许是这些小焊缝位置在多道次工艺的影响产生回火现象,因此减弱其硬值[2]。

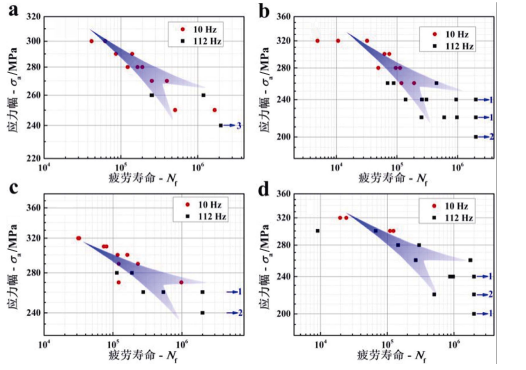

疲劳寿命实验结论

上图是四种焊接工艺加持下,焊接接头的疲劳寿命分布示意图。四个图中间分别有红色圆点标志和黑色圆点标志,代表加载频率,其中红色频率是10赫兹,黑色频率是112赫兹,右下方蓝色横向指示头表示,接头受加载频率影响后,其是否发生开裂的疲劳采样总量。从图中可以看出,几乎所有焊接接头在不同焊接工艺及应力驱使的作用下,均使其疲劳寿命受到了不同程度的弱化影响,这说明焊接接头的疲劳性能主要与焊接工艺有关,工艺有变化则性能随之改变。本次实验中采用了红色与黑色的双加载频率。

对焊接接头疲劳寿命的影响。相关资料指出,当加载频率超过规定范围或低于一定值时,采样温度也会随之做出相应变化,这说明加载频率影响接头疲劳寿命。但是在上图中却看到了与之不同的情景,应力幅度上升到235兆帕时,红色(10赫兹)频率下的采样疲劳寿命,并没有超出黑色(112赫兹)下的采样疲劳寿命范围,它表示焊接接头疲劳寿命并没有受加载频率影响或影响幅度较小。应力幅度上升到285兆帕时,因应力增加,接头疲劳寿命的分布形式更加松散化,红色(10赫兹)频率下的采样疲劳寿命超出黑色(112赫兹)下的采样疲劳寿命范围。但是实验时却看出采样温度没有任何明显变化迹象。再结合上述中指出的“应力增加”,很可能是力的作用下,裂痕初始区域有变化从而造成疲劳寿命的形式极其松散,因此初步判断,裂痕初始区域发生变化对疲劳寿命有比较明显的影响。

通常认为裂痕初始区域变化的原因,一是采样的加工作业不达标,主要体现在出现凹面、不规则角以及各种加工痕迹等[3];二是采样组织受加工质量影响而发生变化,主要体现在结晶不均匀、杂物较多等方面,下面几个图是因加工质量问题导致裂痕初始区域发生变化的示意图。

ab两个图,是向轴作业有裂痕进而造成疲劳裂痕的原因;cd两个图,是不规则角造成疲劳裂痕的原因;ef两个图,是压力裂痕造成疲劳裂痕的原因;gh两个图,是凹面造成疲劳裂痕的原因。除此之外,像杂物夹层、组织缺损、铸造缺陷等都是造成疲劳裂痕的重要原因。可以看出,焊接接头发生疲劳开裂或是其它缺陷问题,往往会受到诸多因素影响,每一种因素基于其特性,会使接头疲劳寿命的受影响程度差异化,再根据对接头的加工以及铸件组织等方面的研究,以及应力增加导致疲劳寿命松散,可以断定焊接接头的疲劳性能不受加载频率控制。

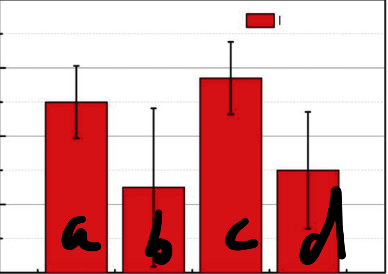

疲劳强度的实验结论

焊接接头的疲劳强度,通过观察柱状示意图得知。可明显看出,c(15KJ/cm CO2气保工艺)疲劳强度封顶,b(20KJ/cm埋弧工艺)强度值最低。

因此我们认为b焊接工艺在强度指标上不具备相应标准,会影响焊接接头疲劳性能;c焊接工艺强度高,符合焊接接头性能需求。造成强度差距的主要原因,就是不同焊接工艺下在焊接区的热效应表现有所区别:

上图中,焊接工艺2(工艺b)存在时变量最小值,该值的产生和对焊技术有一定的联系。采用工艺2进行对焊过程中,由于是双轧道同时进行施工,两道区域均有熔合区,两侧熔合区的边沿部位紧挨另一边,因此双边产生热量使边沿部位软化,与热影响区表层比较相似。如果选用的是工艺3(工艺c),焊接施工时仅在一侧,可采用多道次焊接工艺技术,防止因热量过高导致边沿部位软化,从而有效保证焊接接头的疲劳强度。

结束语:

在四种焊接工艺技术的帮助下,经过实验的研究与分析,我们得出加载频率的高低,对焊接接头疲劳性能影响不大。而造成焊接接头疲劳损失的因素,主要就是杂物夹层、不规则尖角压痕、采样凹面以及向轴作业等,文中阐述的试验内容及其过程仅供参考。

参考文献:

[1]张艳辉,苗佳,郁志凯,梁晨,孙逸凡.实心和药芯焊丝05CuPCrNi耐候钢焊接接头疲劳性能研究[J].焊接技术,2020,49(12):63-66.

[2]吴向阳,田仁勇,张志毅,李亚南,赵秩磊,丁成钢.SMA490BW耐候钢深熔焊工艺及接头的组织和性能[J].电焊机,2020,50(10):65-69+128.

[3]刘超. Q345NQR2耐候钢薄板激光焊接接头拉伸与疲劳性能研究[D].吉林大学,2020.